多軸數控電火花高速(sù)小孔加工技術

2016-12-26 來源:蘇州電加工機床研究(jiū)所有限公司(sī) 作者:朱(zhū)寧,葉軍,王文浩

摘要:分析介紹了電(diàn)火花高速小孔加工原理和特點,重點敘述了圍繞提高航空發動機葉片氣膜孔(kǒng)加工質量,對若幹(gàn)關鍵技術進行攻關提升以及多軸數控電火(huǒ)花高速(sù)小孔加工技術和設備在航天、航空等關鍵製(zhì)造業的(de)應用情況。

關鍵詞1:航空航天發動機零件;精密群小孔加工;電火花高速小孔加工技術

0.引言

在航天、航空、軍工等關鍵製造領域,一些用特殊材料製造的關鍵零部件(jiàn),如葉(yè)片、燃油噴注器、火焰筒(tǒng)等,有大量空間位置複雜的精密小孔(kǒng)需要加工(gōng)。這些特(tè)殊材料零部件(jiàn)的(de)複雜特殊型麵(miàn)、型(xíng)孔(kǒng)、微細結構的加工,用傳統的機(jī)械加工存在著排屑難、切削溫度高、鑽頭徑向剛性差,定心困難且易鑽偏和易折斷、鑽頭製(zhì)造困難且價格昂貴、加工孔口有毛刺等(děng)問題,異型小孔機械加工(gōng)更難以解決。采用激光加工則存在加工孔表麵粗(cū)糙度差(chà)、精度難(nán)以控製、深徑比小等缺陷。電火花加工技(jì)術在加工中無(wú)切削力(lì),加工的表麵質量好,精度高,能直接從複雜形麵加工,能(néng)加工淬火鋼、不鏽鋼、硬質(zhì)合金、鈦合金、高溫耐熱合金等難(nán)加工材料,因此電火花加工技術已成為解決這些加工難題的非常重要的技術。

1. 高速(sù)電火花小孔加工技術

1.1 關鍵製造領域(yù)小孔加工的基本要求

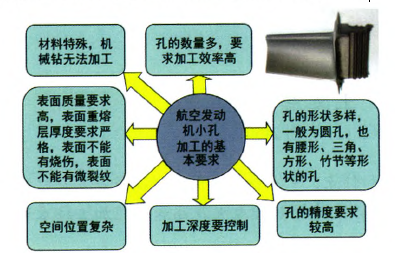

以航空發動機葉片小(xiǎo)孔加工為例,圖1所示為(wéi)航空發動機(jī)葉片小孔加工的基本要求,具體如下:

圖1航空(kōng)發動機葉片小孔加工的基(jī)本(běn)要求

①空間位置複雜(zá),材料特(tè)殊,機械鑽無法加工,需要特(tè)種加工方法解決;

②孑(jié)L的數(shù)量多,精度要求較高,要求滿足群孔大批量高效、高精(jīng)度加工要求(qiú);

③孔的表麵質量要求高(gāo),表麵重熔層厚(hòu)度要求嚴格(gé),孔的表麵不(bú)能(néng)有燒傷和微裂紋;

④孑L的形狀多樣,一般(bān)為圓孔,也有腰形、三角形、方形、竹節等形狀的孑L。

1.2高速電火花(huā)小孔加工原理(lǐ)

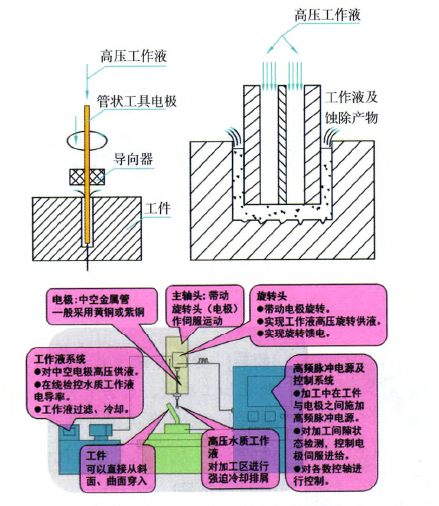

多軸數控高速(sù)電火花小孔機采用中(zhōng)空的細小銅管作為工具電極(jí),加工時,在工具電極與(yǔ)工件之間施加高頻脈衝電源及高壓去離子水。數控主軸(zhóu)在數(shù)控係統的控製下,依據加工狀態檢測信息,作直(zhí)線伺服運動。當工具電極與工件之間的液體介質被擊穿後,形成瞬間(jiān)火花脈衝放電,在火花通道中瞬間產生高熱,使工件表層的金屬局部熔化甚至氣化,加上液體介質去離子水的冷卻(què)作用,形成微小的蝕除顆粒被高壓水流帶離放電區(qū)域,達到蝕除金屬的目的(de)。通(tōng)過數控係統自控製各數控軸實現空間位置複雜的精密定位群(qún)孔加工。數控高速電火花小孑L加工(gōng)的特點是加工效率(lǜ)高(gāo)、加工(gōng)精度高、表(biǎo)麵質量好、操作方便、環境汙染小。圖2為高速電火花小孔加工原理。

1.3高(gāo)速電火花小孔加工(gōng)技(jì)術特點

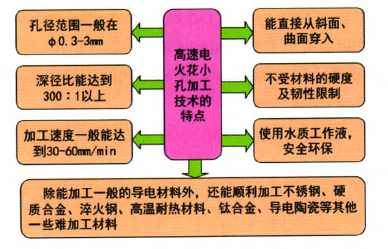

如圖3所示,電火花小(xiǎo)孔加工技術在加工中(zhōng)無切削力,加工的表麵質量好,精(jīng)度高,加工孔的深徑比(bǐ)和(hé)

圖2高速電火花小孔加工原理

加工效率等都比一般機械加工更高;能直接從複雜形(xíng)麵加(jiā)工,能加(jiā)工淬火鋼、不鏽鋼、硬質合金、鈦合金、高溫耐(nài)熱合(hé)金等難加工材料;加工(gōng)時采用銅管作(zuò)為(wéi)工具電極,成本很低;采用簡單圓電極進行數控電火花(huā)銑加工技術可實現異型小孔的圖3高速電火花小孔加(jiā)工技術特點加(jiā)工。

圖3高速電(diàn)火(huǒ)花小孔加工技術特(tè)點加工

2.提升航空發動機葉片氣膜孔質量的關鍵技術(shù)

2.1 穿透檢測及穿遺深度控鑭(lán)技(jì)術

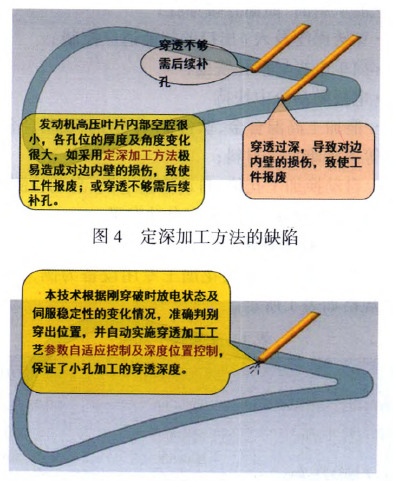

加工(gōng)航空(kōng)發動機葉片氣膜孔時,葉片內部空腔很小,在葉片的一側打(dǎ)孔穿透(tòu)後,不允許造(zào)成對邊內壁(bì)圖3高速(sù)電火花小孔加工技術特點加工2提(tí)升航空發動機葉片氣膜孔質(zhì)量的關鍵技術。

2.1 穿透檢(jiǎn)測及穿遺深度控(kòng)鑭技術

加工航空發動機葉片氣(qì)膜孔時,葉片內部空腔很(hěn)小,在(zài)葉片的一側打孔穿透後(hòu),不允(yǔn)許造成對邊內壁

圖(tú)5 穿透檢測及穿透深度控製技術

2.2穿孔加(jiā)工入口及出口的智能適應控爿(pán)技術(shù)

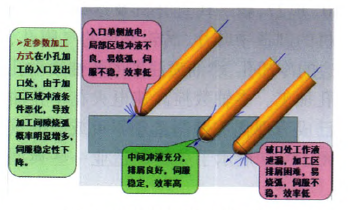

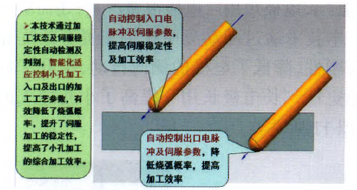

電火花(huā)穿孔加工時,當(dāng)電極與工件之(zhī)間的夾角較小時(shí),由於入,出口加工區域衝液條件惡化,導致加工間隙燒弧概率明顯增多,伺服穩定性下降(如(rú)圖6所示)。通過加工狀態及伺服穩定性自動檢測及判別,智能(néng)化(huà)適應控製小孔加工入口及出口(kǒu)的加工工藝參數,有效降低了燒弧概率,提升了伺服加(jiā)工的穩定性,提高了小孑L加工的綜合加工效率(lǜ)(如圖7所示)。

圖6常規(guī)控製方法的缺陷

圖7穿孔加工入(rù)口及(jí)出口的智能適腑控製技術

2.3采用(yòng)簡單(dān)電極銑潮扇形孔和腰形孔技術

在航空發動機葉片氣膜孔(kǒng)的加工中,有許多沿葉片表麵以一定傾斜角(jiǎo)度進入的(de)扇形(xíng)孔的加工(如圖8所示),以往采用電火花成形加工工藝(yì),同樣存(cún)在加工效率低,加工成本高的問題(tí)。此外,航空發動機火焰筒有許多腰形孔的(de)加工需求,以往廠家需進口橢圓形(xíng)截麵的專用中空電極完成加工,定(dìng)貨周期長,貨源得不到(dào)保證,且價格昂(áng)貴,嚴重製(zhì)約(yuē)了關鍵零(líng)件的加工能力。本技術以普通簡單(dān)圓電極,結(jié)合電極(jí)損(sǔn)耗補償策略實施對電極損耗在(zài)線補償,實現扇形孔和腰形孔的(de)加工,可大大降低加工成本,提高加工效率(如圖9所示)。

圖9采用簡單電極銑削扇形孔(kǒng)和腰形孔技術

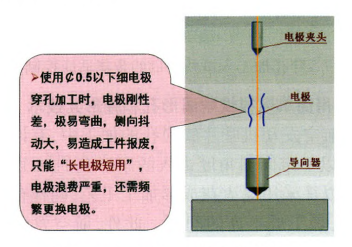

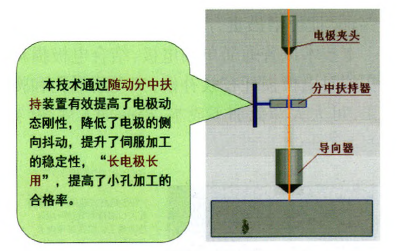

2.4電極奠動分中扶持技術

如圖10所示,使用中0.5以下細電極穿孔加工(gōng)時,電極剛性差,極易(yì)彎曲,側向抖動大,易造成工件報廢,隻能“長電(diàn)極短用”,電極浪費嚴重,還需頻繁更換電極。本技術通過隨動分中扶持裝置有效提高了電極動態剛性,降低了電極的側(cè)向抖動,提升了伺服加工的穩定(dìng)性,“長電極長用”,提高了小孔加工的合(hé)格率(如圖11所示)。

圖10普通電極夾持方式的缺(quē)陷

圖(tú)ll 電極隨動(dòng)分中扶持技術

3.典型多(duō)軸數控電火花高速小孔機床及其應用

圖1-2—13所示多軸數控高速電火花小孔加工機床,是蘇(sū)州電加工機床研究所有限公司近年來針對關鍵製造業的加工需求研發的(de)電火(huǒ)花(huā)加工專用設備I,以其優異(yì)的技術性能,可滿(mǎn)足我國航空、航天(tiān)、燃氣輪機

圖12 sE—GK020數控高速等發動機製造中特殊(shū)材料關鍵零(部件)空間位置複

圖13 SE—GK018A數控高速電火花小孔加(jiā)工機

雜(zá)的精密群孔加工需求。

①多軸數控高速電火花小孔加工技術主(zhǔ)要(yào)特點

·x、Y、Z、w、S、C、B七軸數控;

·主要用(yòng)於(yú)航(háng)天(tiān)航空發(fā)動機環件類零件複雜空間位置小(xiǎo)孔加工,也可用於葉片類零件群小孔加工;

·加工速度快、精度高、表麵質量(liàng)好、深徑比大;

·能從斜麵、曲麵直接穿孔;

·穿透(tòu)深度及入,出口的智能適應控製;

·簡單電極異形孔銑削;

·電極隨動分中扶持

·能加工高溫合金、鈦(tài)合金、不鏽鋼、硬質合金、淬火鋼等各種難加(jiā)工材料;

·自動換加工孔位、自動修整電極、自動檢測加工零位、自動換(huàn)規(guī)準、電極用完自動(dòng)發訊。

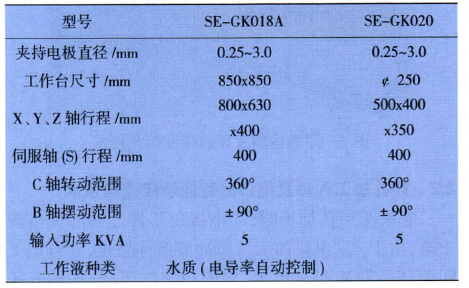

②主要技術(shù)規格(gé)

以我(wǒ)所研製的(de)電火花加工專用設備為(wéi)例,其主要技術規(guī)格如表1所示。電火花小孔加工機

表1主(zhǔ)要(yào)技術規格

③典型應用

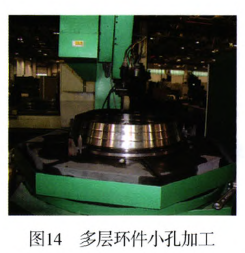

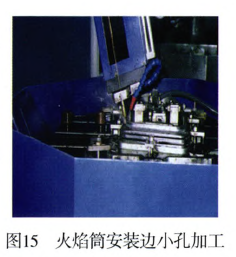

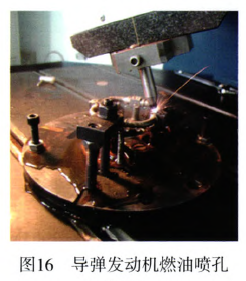

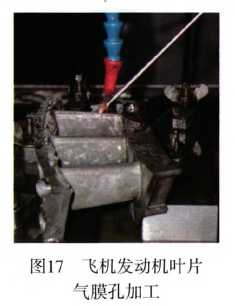

多軸數控高速電火花小孑L加(jiā)工技術及設備現已(yǐ)大量應用於我(wǒ)國(guó)航空航天發動(dòng)機製(zhì)造中特殊材料關鍵零部(bù)件(jiàn)空(kōng)間位(wèi)置(zhì)複雜的精密群(qún)孔的加工,如大型飛機、殲10、蘇27、新一代直升機及(jí)運載火箭、導彈、衛星發動機的(de)製造中葉片(piàn)、渦輪外環的氣膜孔、火焰筒及安(ān)裝邊的冷卻(què)孔、燃油噴注器的燃油噴射孔等大量精密小孔加工。多軸數(shù)控高速電火花小孔加工技術及設備已(yǐ)成(chéng)為現代關鍵製造業不可或缺的重要加工方法。圖14—17展示了關鍵製造業一些典型零件(jiàn)加工圖片。

4.結語

多軸數控電火花高速小(xiǎo)孔加工技術及設備通過多項關鍵技術的突破,以(yǐ)其優異的(de)加工性能,在用航(háng)空、航天(tiān)、軍工(gōng)等關鍵製造領域得到了很好的應用(yòng),解決了許多用特殊材料製造的(de)發(fā)動機(jī)關鍵(jiàn)零件空間位置複雜、精度及表麵質量要求高的精密群(qún)小孔的加工瓶頸,為我國關鍵(jiàn)製造業關鍵零件的加工起到(dào)很好的支撐作用。

投稿箱:

如果(guǒ)您有機床行業、企業相關新聞稿件發(fā)表,或進(jìn)行資(zī)訊合作,歡迎聯係本(běn)網編輯部(bù), 郵箱:skjcsc@vip.sina.com

如果(guǒ)您有機床行業、企業相關新聞稿件發(fā)表,或進(jìn)行資(zī)訊合作,歡迎聯係本(běn)網編輯部(bù), 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機(jī)床產量數據

- 2024年11月 分地區金(jīn)屬切(qiē)削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年(nián)11月 新(xīn)能源汽車產量(liàng)數據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年(nián)10月(yuè) 新能源汽(qì)車產量數據

- 2024年10月 軸承出口(kǒu)情況

- 2024年10月(yuè) 分地區金屬切削機床產量數據

- 2024年(nián)10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃

| 更多

- 機械加工過程(chéng)圖示

- 判斷一台加工中心精度的幾種(zhǒng)辦法

- 中走絲線切割機床的發展(zhǎn)趨勢

- 國產數(shù)控係統和數(shù)控機床何去(qù)何從?

- 中國(guó)的技術工人都去哪裏了?

- 機(jī)械老板做了十多年(nián),為何還是小作坊?

- 機械行業最(zuì)新自(zì)殺性營銷,害人害己!不倒閉才

- 製造(zào)業大逃亡

- 智能時代,少談點智造,多談點製造

- 現實麵前,國人沉默。製造業的騰飛(fēi),要從機床

- 一(yī)文搞(gǎo)懂數控車床加工刀具補償功能

- 車床鑽(zuàn)孔攻螺紋加工方法及工裝設計

- 傳統(tǒng)鑽(zuàn)削(xuē)與螺(luó)旋銑孔(kǒng)加工工藝的區別