複雜流道電火花加工中的擺動進給

2016-12-16 來(lái)源:上(shàng)海航天設備製造總廠 作者:劉曉 王曉娟 趙萬(wàn)生 王煒 陳風帆

摘要:葉輪類零件複雜流道電(diàn)火花加工中普遍存在整體效率較低、加工狀態不(bú)穩定的情況。提出了電極擺動進給策略,通過調整電極進給各階(jiē)段位姿,改善了加工區域前端(duān)工作液流場,擴大了加工過程中的蝕除產物排出(chū)空間。流道加工試驗證明了擺動(dòng)進給可有效(xiào)改善加(jiā)工穩(wěn)定性,提高整(zhěng)體加工(gōng)效率。

關鍵詞:擺動進給;複雜流道;電火花加工;加工效率;加(jiā)工穩定性

以閉式整體泵葉輪、渦輪盤為代表的葉(yè)輪類零件複雜流道加工, 是(shì)電火花加工的一種(zhǒng)重要應用,其核心是成形電(diàn)極沿預先規劃(huá)的路徑進給,然後(hòu)進行拷貝加工[1]。由於複雜流道彎曲狹(xiá)窄,成形電極在進給過程的大部分階段,其加工狀(zhuàng)況均類似深盲孔加工,衝液措(cuò)施無法將工作液有效噴入,難以將蝕(shí)除產物(wù)迅速帶離電極前端的(de)放電加工區域,因而易造成放電狀態不穩定,產生拉弧(hú)、積碳等現象(xiàng),嚴重影(yǐng)響加工效率。對此,通常采用抬刀(dāo)措施以(yǐ)改(gǎi)善蝕除產物的排出狀況。抬刀回退可分為兩個階段:首先,電極沿(yán)原進給路徑(jìng)回退(tuì)一定距離,此時,純淨的工作液從流道外部進入(rù)加工區域;然後,電極再次沿進給路徑前進, 將進入的工作液壓出加工區域,蝕除產物隨之被帶出。然而,額(é)外的抬刀運動勢必影響(xiǎng)整(zhěng)體加工效率。實際加(jiā)工(gōng)經驗表(biǎo)明,在閉式葉盤類零件的電火花加工中(zhōng), 抬刀措施不可避免,但抬刀的(de)周期可根據(jù)加工狀況進行調整[2]。抬(tái)刀周期過短(duǎn),會影響加(jiā)工效率;抬刀周期過長,則難以(yǐ)有效改善加工穩定性。

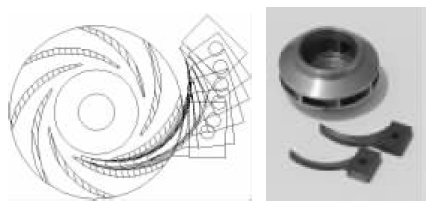

圖1 是閉式整體泵葉輪流道電火花加工示意圖。在(zài)成形(xíng)電極進給運動過程中,電極與葉輪之間的距離狹(xiá)窄彎(wān)曲(qǔ),其間距(jù)略大於放電間隙,這意味著留給蝕除產物排出的區域非常有限;在確保不發生幹涉的前提下, 擴大(dà)電極與(yǔ)葉輪之間的空(kōng)間,將有助於改善蝕除產物的排出狀況(kuàng),以達到適當延長抬刀周期、提(tí)高加工效(xiào)率的目的。對此,本文提出(chū)了電極擺動進給策略。

圖1 閉式整體泵(bèng)葉輪電火花(huā)加工電極進給路徑

1. 電極擺動進給

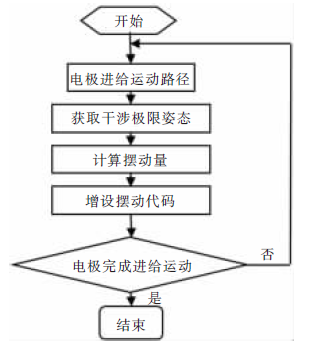

電極擺動進給的目的在於擴大電(diàn)極(jí)進給時其前端區域及側麵區域的空間,為(wéi)工作液的衝入提供空間。圖2 是電極擺動進給的流程。不失一般性(xìng),以(yǐ)圖1 所示電極(jí)進給運(yùn)動的某階段為對象,闡述(shù)實施電極擺(bǎi)動進給的(de)過程。

圖2 電(diàn)極擺動進給運動流程圖

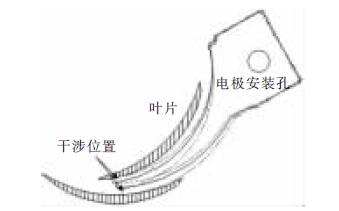

電極擺(bǎi)動進給的實施對象為描述電(diàn)極運動路徑的數(shù)控代碼(mǎ), 其可根據代碼行(háng)數分為若幹階段。如圖(tú)3 所示,第i 階段的電極擺動進給,以該階段的電極位姿為初始狀態,以電極安裝孔圓心為旋轉中心,分別向C 軸正負方向、按一定的搜索步長調整電極姿態。每一步調整(zhěng)後,判斷電極與葉盤的幹(gàn)涉狀況,分別記錄C 軸正、負方(fāng)向上發生幹涉時的轉角,記為β1與β2,電極擺動(dòng)進給量(liàng)設置為(wéi)δ1=η·β1,δ2=η·β2,其中,η 為擺動進給(gěi)係數(0<η<1),其數(shù)值一般根據實際加(jiā)工狀況選取,通常不超過0.5。未實施(shī)擺動進給(gěi)時的第i 階段的數控代碼為:

G01X(xi)Y(yi)Z(zi)C(ci)

設(shè)置進給搖動後的數(shù)控代碼為:

G01X(xi)Y(yi)Z(zi)C(ci)

G01X(xi)Y(yi)Z(zi)C(ci+δi1)

G01X(xi)Y(yi)Z(zi)C(ci-δi2)

G01X(xi)Y(yi)Z(zi)C(ci)

圖3 電極進給運動第i 階段的擺動進給

經擺動進(jìn)給後(hòu),電極前端及(jí)側麵與葉(yè)盤的間距有(yǒu)所(suǒ)擴(kuò)大,這為工作(zuò)液帶離蝕除(chú)產物(wù)提供了較開闊的空間(jiān),有利於改(gǎi)善加工穩定性和提高加工效率。

2 .電極擺動進給(gěi)對極(jí)間流場的影響分析(xī)

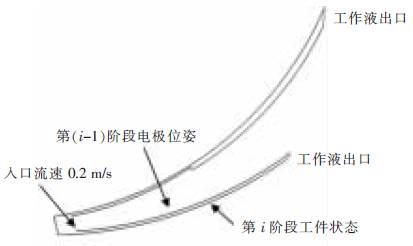

為了更直觀地了解電極擺動進給對改善蝕除產物排出狀況的影響,采用計算流體力學方(fāng)法(fǎ)分別對“無擺動進給”與“有擺動進給”兩(liǎng)種情況下的極間工作液流場分布進行模擬[3]。實際經驗表明,電(diàn)極抬刀回退在加工(gōng)中不可避免。對於加工中的一次抬(tái)刀回退(tuì),蝕除產物(wù)的排出是通過抬(tái)刀的第二階段,即電極沿進給(gěi)路徑(jìng)再次向加工區域運動的過程(chéng)中實現的。以抬刀(dāo)的第二階段(duàn)中某(mǒu)一時刻(kè)下,電極與工件之間的極間工作液(yè)介質作為仿真幾何建(jiàn)模的對象,具體為:工(gōng)件已完成第i階段加工(gōng),電極再次進(jìn)給至第(i-1)階段時的(de)位置姿態(圖4)。模型(xíng)中的放電間隙設定為0.08 mm,極間工作液為液相不可壓縮(suō)流體, 密度為760 kg/m3,黏性係數為1.43×10-3 kg/(m·s);流場穩定後處於穩態,流場物理量僅與空間(jiān)坐標(biāo)有關,與時間(jiān)無關。

圖4 電極擺動進給流場(chǎng)仿真建模

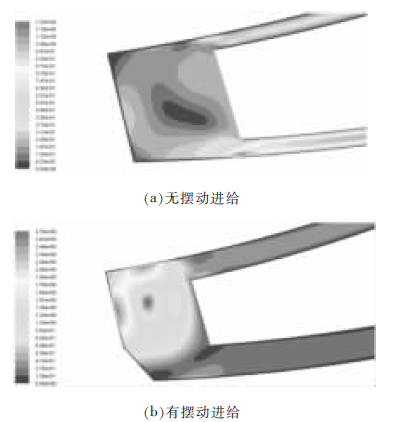

抬刀的第二階段,即電(diàn)極向加工區域進給過程中,其端麵對極間工(gōng)作液形成具有一定速度的類似活塞運動,而工作液從電極側麵與工件(jiàn)的間隙處向外部流出。為了(le)簡化仿真模型,對邊界條件作(zuò)如下設定(dìng):以(yǐ)電極端麵為入口,入口邊界(jiè)設置為速度入口,入口(kǒu)速度為電極向加工區域運動的速度,設置為0.2 m/s;以葉盤兩側邊緣為出口,出口邊界設置為自由流出。極間工作液視為層(céng)流,網格劃分采用四邊形網格。圖5 是(shì)無擺動進給與有擺動進給情況下,電極完成抬刀並再次向加工區域進(jìn)給時的工作液流場速度雲(yún)圖(tú)。對比可見,擺動進給時(shí),加工區域前端形成了範(fàn)圍更廣泛、速度(dù)更高的渦流,有助(zhù)於停留在加工區域中的蝕除產物獲得更高的速度,進而(ér)離開加工區域。

圖5 有、無擺動進給下的加工區域前端流場分布(bù)

3. 電極擺動進給驗證實(shí)驗

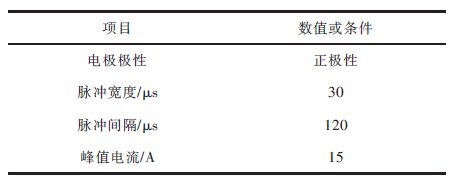

為了驗證電極擺動進給對複(fù)雜流道電火花加工效率及穩定性的影響,以圖1 所示的閉式整體泵葉輪為(wéi)對象,分別采用“無擺動進給”和“有擺動進給”的(de)方式加工(gōng)單個流(liú)道。為盡量消除影響加工穩定性的因素,工件材料選用(yòng)電火花較易加工的模具鋼,電極材料選用POCO EDM-C3 滲銅石(shí)墨,放電規準見表1[4]。在有、無擺動進給的(de)對比實驗中,工件、電極材料與(yǔ)放電規準完全一致。

表1 石(shí)墨電(diàn)極加工模具鋼泵葉輪的放電規準

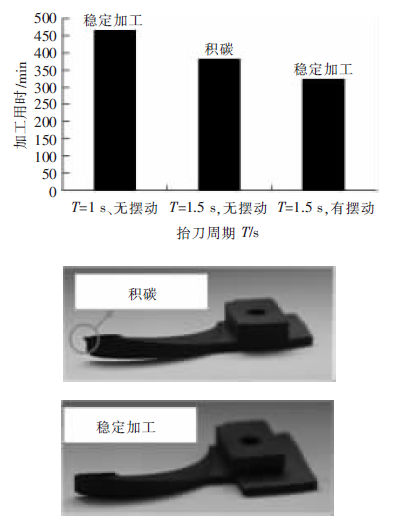

圖6 是擺(bǎi)動進給對泵葉輪單個流道加工穩定性及(jí)加工效率(lǜ)的影響。在加工穩定性方麵,電(diàn)極無擺動進給加工時(shí),隻有當抬刀周期T 縮短至1 s 時,才能保證穩定加(jiā)工,且在電極前端出現明顯的積(jī)碳點。當電極增加擺動進給後,抬刀周期T=1.5 s 即可確(què)保穩定加工。

圖6 電極擺動進給對加(jiā)工穩定性及加工效率的(de)影響

從圖6 還可(kě)看出,在加工(gōng)效(xiào)率方麵,電極無擺動進(jìn)給加工(gōng)時, 抬刀周期T=1.5 s 時完成單個流道加工(gōng)需耗(hào)時385 min;抬刀周(zhōu)期T=1 s 時加(jiā)工(gōng)單個流道需耗時467 min。當電極增加擺動進(jìn)給後,抬刀周期T=1.5 s 時完成單個流道加工僅需耗時326 min,與(yǔ)相(xiàng)同抬刀周期下的無擺動工況相比,加工效率提升了15.32 %,與(yǔ)穩定加工的無擺動工況相(xiàng)比,加(jiā)工效率提升了30.19 %。

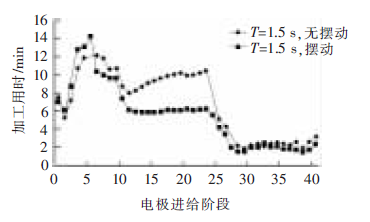

為了進一步了解擺動(dòng)進給對加工效率的影響,對電極進給(gěi)運動過程(chéng)中完成各運動階段所需(xū)的時間進行單獨分析。需要指出的是,在電極進給路徑規劃過程中,為了提高規劃效率,電(diàn)極進給運動的早期,各階段間距較大;而(ér)後期電極運動空間較小時,各階段間距(jù)較小(xiǎo)。這使得在整個電極進給運動中,完(wán)成各階(jiē)段加工的用(yòng)時並不相同。

圖7 是當(dāng)抬刀周期T=1.5 s 時(shí),有(yǒu)、無擺動進給條件下,完成各相(xiàng)鄰運動(dòng)階段(duàn)所用的加(jiā)工時間。可見,在電極進給運動的早期階段,擺動工況下的加工用時略高於(yú)無擺動工況。這是由於電(diàn)極尚未深入流(liú)道,蝕除產物的排(pái)出並不困難(nán),此時,擺動進給(gěi)並未體現其功效,相反會(huì)占用(yòng)一部分加工時(shí)間,影(yǐng)響(xiǎng)加工效率(lǜ)。隨著加工的(de)進行,電極逐漸深入(rù)流道,蝕除產物(wù)的排出狀況(kuàng)愈加惡劣,此時,擺動進給(gěi)改善排屑狀況的作用開始顯現,各階段加(jiā)工效率的提升幅度隨之上升;在執行第(dì)24 階段運動時,擺動進給對單階段加工效率的提升幅度達到最高值(zhí)40.3 %。由於電極進給至第25 階段時,流道被加(jiā)工通暢,蝕除產物的排出狀況隨即改善,此時(shí),擺動(dòng)進給對單(dān)階段加工效率的提升程(chéng)度(dù)有(yǒu)所下降,但擺動進(jìn)給工況下的加工用時仍略低(dī)於無擺動工況。

圖7 擺動對電極進(jìn)給各階段加工效率的影(yǐng)響

4 .結語(yǔ)

本文針(zhēn)對複雜流道電火花加工中(zhōng)整體效率較低、加工狀態不穩定的情況,提出了(le)電極擺(bǎi)動進給策略,在避免幹涉的前提下,通過調整(zhěng)電極進給各階段的位姿,擴大電極與工件之間供蝕除產物排出的空間。仿真結果顯示,擺動進給(gěi)可顯著改善加工區域前端的工作液流場;閉式整(zhěng)體(tǐ)泵葉輪流道加工(gōng)試驗(yàn)結果(guǒ)表明, 擺動進給可有效改善加(jiā)工穩定(dìng)性,降低對抬刀周期(qī)的依賴; 隨著電極進給的深入,擺動進給(gěi)對提高加工效率的作用愈加明顯。

投稿(gǎo)箱:

如果您有機床行業、企業相關新聞稿件發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多(duō)

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年(nián)11月 分地區金屬切削機床產量數據

- 2024年(nián)11月 軸承出口情況(kuàng)

- 2024年11月 基本型乘(chéng)用車(轎車)產量數據

- 2024年(nián)11月 新能(néng)源汽車產量數據

- 2024年11月 新能源(yuán)汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量(liàng)數據

- 2024年10月 軸承出口(kǒu)情(qíng)況(kuàng)

- 2024年10月 分地區金(jīn)屬切削機床產量數據

- 2024年10月 金(jīn)屬切削機(jī)床產量數據

- 2024年9月 新能(néng)源汽車銷(xiāo)量(liàng)情況

- 2024年8月 新能(néng)源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據