電火花放電輔助化(huà)學加(jiā)工間隙實驗研究(jiū)

2016-11-22 來源:清華(huá)大學機械工程係製造(zào)工程研究所 作者:劉光 佟浩(hào) 何(hé)蘇欽 李勇

摘要:麵向航空發動機渦輪葉片熱障塗層ZrO2陶瓷絕緣(yuán)材料的加(jiā)工,開展了不同加工間隙對加工穩定性及效率影響的實驗研究。采用(yòng)CCD 圖像在(zài)線觀測微觀接觸的對準電極方法,實現了加工間隙測量給定精度可控±1 μm,進而在特定工藝參數下實驗研究了(le)加(jiā)工間隙的評價和優(yōu)化,利用工件表麵離子濺射鍍膜和Matlab 圖像處理技術實現蝕除(chú)量分析,得出了穩(wěn)定(dìng)加工時材料最大蝕除量的最佳加工間隙範圍,為電火花放電輔助化學(xué)加工工藝優化提供了依據。

關鍵詞:放電輔助化學加工;氧化(huà)鋯陶(táo)瓷;加工間隙

氧化鋯(ZrO2)陶瓷材料在生(shēng)物醫療、航空航天、燃(rán)氣發電等領(lǐng)域(yù)具有(yǒu)廣泛(fàn)的應用, 如陶瓷義齒、渦輪葉片熱(rè)障塗(tú)層(céng)等。但由於ZrO2陶瓷具有高硬、易脆等特性, 使其在傳統機械加工中(zhōng)難以(yǐ)精密成形,且由於(yú)熱應力(lì)、切削力等因素,易產生微裂紋,降低了材料使用壽(shòu)命[1-2]。目前,氧化(huà)鋯絕緣陶瓷的非傳統加工方法主要有激光加工[3]、超聲加工[4]、磨料水力噴射[5]等。然而,激光加工會使材料表麵產生熱影(yǐng)響、應力集中等而出現微裂(liè)紋;超聲加工(gōng)存在工具磨損嚴重、加工效率低、易產生微(wēi)裂(liè)紋損傷等不足;磨料水力噴射加工用噴嘴需經常(cháng)更換(huàn),且加工精度較低(dī)[6-7]。

近年來,有(yǒu)學者采用電火花放電輔助化學加工(apark assisted chemical engraving,SACE)的方法對玻璃、石英等多種(zhǒng)絕緣材料進行加工[8-10]。SACE 的材料蝕除原理(lǐ)是在電(diàn)解液(yè)中利用電解原(yuán)理,在工具電極(jí)(陰極)上形成氫氣泡,工具電極端部被氣泡包裹,使(shǐ)工具電極與電解液分(fèn)離,在絕緣氣泡內瞬間火花放電(diàn)引導下的電(diàn)解液內進行蝕除加工,從而(ér)實(shí)現絕緣材料的加工。該方法無宏觀接觸力、電極損耗(hào)小,且電解液內腐蝕加工原理(lǐ)有望實現材料的無(wú)損傷加工(gōng)。國內外(wài)研究已驗證了ZrO2陶瓷(cí)SACE 加(jiā)工的可行(háng)性,劉(liú)永紅等(děng)研究了不同電解液對ZrO2陶瓷(cí)加工效率(lǜ)的影響[11];張有等在鈦合金基體的氧化(huà)鋯陶瓷(cí)塗(tú)層材料上加工出了(le)直徑1.4 mm 的通孔[12];Doloi 等進行了氧化鋯陶瓷等絕緣材料的(de)SACE 加工工藝研究,分析了電壓、電解液濃度及電極間距等因素對材料去除率(lǜ)的影響[13]。

若(ruò)要實現SACE 的連續加工, 就需控製(zhì)工具電極的加工進給,其主要方(fāng)式有恒力進給和(hé)恒速進給兩種。恒力進給是通過控製工具電極與工(gōng)件的接觸力,實現工具電極的(de)不斷進給;但由於工具電極底部存在(zài)液(yè)膜,其實質是通過控製接觸力來實現微米級的加工間隙;而恒速進給速度過快,會(huì)發生(shēng)電極與工(gōng)件碰撞,過慢則(zé)嚴重影響加工效率。不(bú)論哪種控製方式,目(mù)前其合理或最佳加工間隙(xì)尚未被(bèi)闡述清楚,且本研究的(de)前期實(shí)驗發現,加工間隙對ZrO2陶瓷SACE 加工穩定(dìng)性和效率(lǜ)具有(yǒu)較大影響。因此,本研究(jiū)麵向航空發動(dòng)機ZrO2陶瓷熱障塗層材料加工,通過開展(zhǎn)熱障塗層SACE 工藝實驗,探索加工間隙(xì)對加工結果(guǒ)的影響,進而通過研究加工(gōng)間(jiān)隙的測量方法及合理加工間隙的評價(jià)方法,得出在特定參數(shù)下的SACE 最(zuì)優加工(gōng)間隙。

1.加工間隙(xì)對SACE 的(de)影響實驗

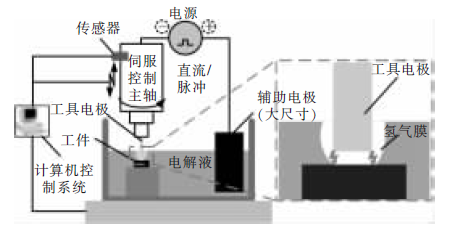

實驗係統見圖1,主要(yào)包(bāo)括主(zhǔ)軸(zhóu)機構(gòu)(定位精度為±0.5 μm)、脈衝電源、金屬鎢工具電極、大尺寸石墨輔助電極(電極浸入電解液的(de)表麵積至少為工具電極的100 倍以上[14])。實驗采用正極性加工方式,即工具電極為陰極,輔助電極為陽(yáng)極。實驗主要參數見表1。

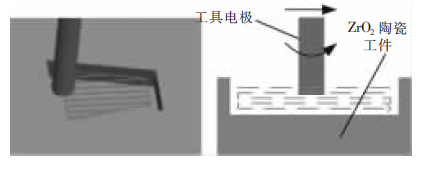

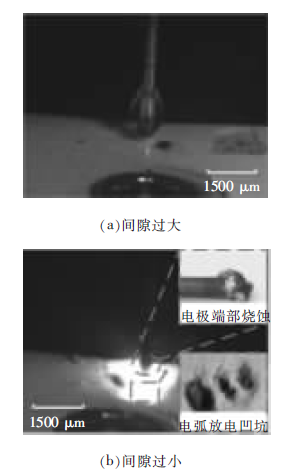

主軸采(cǎi)用恒(héng)速進給方式,對ZrO2陶瓷工件進行逐層掃描恒(héng)速進給加工實驗,SACE 掃描路徑見圖(tú)2。為了減少側壁放電的概率並提(tí)供氣膜形(xíng)成的氛圍,工具電極(jí)浸入電(diàn)解液液(yè)麵約2 mm。實驗過程監測及結果見圖3。實驗發現電極與工(gōng)件之間的間隙大小對(duì)加工穩定性、效率具有顯著(zhe)

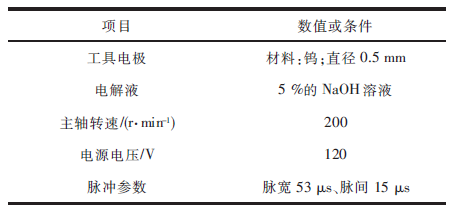

表1 SACE 實驗工(gōng)藝參數

圖1 SACE 實驗係統示意圖(tú)

圖2 SACE 掃(sǎo)描路徑規劃

影響(xiǎng)。當工具電極與工件(jiàn)表麵的(de)間隙過大時,火花放電的瞬(shùn)間(jiān)作用在工(gōng)件表麵的爆炸力弱,不足以(yǐ)達到蝕除材料的目的(圖3a);當工具電極與工件表麵的間隙過小甚至互相接觸時,對氣膜形態產生了影響,且易產生拉弧(hú)現象,這種因(yīn)電弧放(fàng)電產生的高溫高熱將使工(gōng)具電極與工件表麵均出現(xiàn)不同程度的燒傷破壞(圖3b)。因此,確定SACE 最佳加工間隙對ZrO2陶瓷穩定加工具有重(chóng)要意義。

2.加(jiā)工間隙測量方(fāng)法

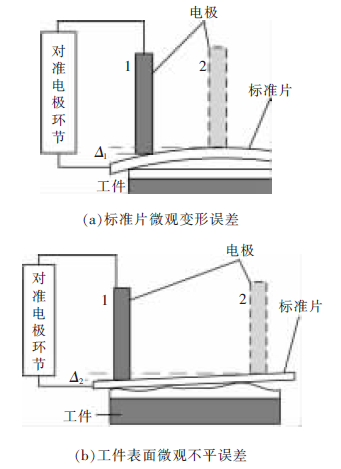

為研究SACE 最佳加工間隙, 首先要實現微米級加工間隙的測量和給定。本研究(jiū)前期借鑒電接觸測量原理,考慮到ZrO2陶瓷作為絕緣工件,故采用在工件表麵放置標準厚度金屬片作為輔助,以(yǐ)滿足電接(jiē)觸回路(lù)形成的條(tiáo)件(jiàn),從(cóng)而通過工具電極電接觸輔助(zhù)金(jīn)屬片來獲知工(gōng)具電極與工件(jiàn)之間的相(xiàng)對位(wèi)置,擬測(cè)量並(bìng)給定加(jiā)工間隙。

然(rán)而,應用中發現該方法的間隙測量精度無法(fǎ)達到(dào)要求,其誤差分析見圖4。分析可知,間隙測量誤差主要來源於標準片變(biàn)形Δ1和工件表(biǎo)麵微觀不平度Δ2。由於本(běn)研究采用等離子噴塗法製備ZrO2陶

圖3 不同間隙的SACE 放(fàng)電現象(xiàng)對比

瓷熱障塗層工件,該方法的工藝特點是工件材料(liào)表麵會呈現微觀(guān)不平形貌。實(shí)驗中,當(dāng)采用厚0.2 mm的輔(fǔ)助標準片時,位置誤差甚至達到(dào)100~200 μm,已超(chāo)出預設加工間隙(xì)所需的測量精度。因此,為了精確測定加工間隙,實驗采用分辨率為500 萬像素的工業數(shù)字攝像機(jī),並利用主軸裝置的(de)高運動分辨率(0.5 μm),通過在線觀測工具電極與工(gōng)件微觀瞬間接觸(chù)狀態,確(què)定工具電極(jí)與工件的(de)相(xiàng)對(duì)位置。

圖4 輔助金(jīn)屬片對(duì)準電極方法(fǎ)的誤差示意圖

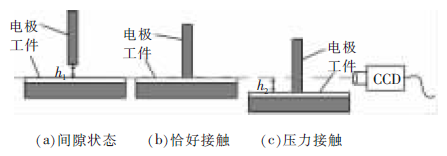

如圖5 所(suǒ)示,電極先接近工件表麵,並以每步0.5 μm 的進給量逐次進給, 當接觸瞬間CCD 圖像觀測到接觸狀(zhuàng)態微觀變化,即認為電極與工件接觸(圖5b);然(rán)後,電極回退(tuì),直(zhí)至微觀接觸變化恢(huī)複(圖5a),可保證h1和h2在±1 μm 之間,即(jí)實現可控的測(cè)量精度(dù)達±1 μm。這樣,就能精確確定工具電極與工件表麵的接觸點位置(zhì),再控製電極(jí)的回退量即可給(gěi)定加工間隙。由於工件表(biǎo)麵微觀不平,故每個位置的實驗將重複上述步驟(zhòu)。

圖5 CCD 圖像觀測對準(zhǔn)電極方(fāng)法示意(yì)圖

3.加工間隙(xì)優化實(shí)驗

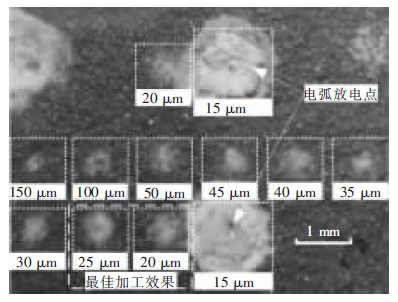

給定不同的(de)加工間隙並保持一段時間, 進行ZrO2陶瓷的SACE 加工實驗,通過評(píng)價材料去除率和加工過程的放電穩定性,可得(dé)出最佳(jiā)加工間隙(xì)範圍。由於白色(sè)ZrO2陶瓷工件表麵不便觀測材料去除效果, 故對工件表麵采用離子濺射金靶的方式鍍膜,使工件(jiàn)表麵與基體材料呈現色差,加工後工件表層材料剝離,可與未加工部分形成明顯(xiǎn)對比。因納米級厚度鍍膜瞬間即可剝離,故忽略其對實驗效果的影響。

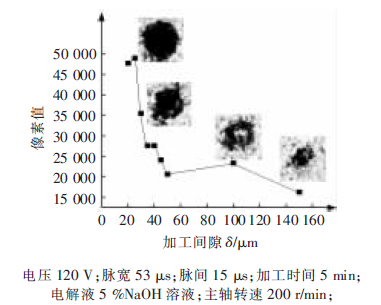

實驗沿用表1 所示的加工參(cān)數,通過設定不同加工間隙δ 進行分組實驗,每次實驗保持加工時間5 min。實驗結果見圖6,觀(guān)測發現:當(dāng)加工間隙δ 為150 μm 時,加工痕跡(jì)微小;隨(suí)著δ 逐漸減小,加(jiā)工痕(hén)跡越來越明顯;當δ 進一步減(jiǎn)小時,加工進入(rù)穩定階(jiē)段(duàn),加工痕跡增大;當(dāng)δ 小於某(mǒu)一間隙值時,開始出現明顯的電弧放電現(xiàn)象, 工件表麵出現過熱燒蝕,使SACE 不能穩定進行。

圖(tú)6 不同加工間隙δ 對(duì)應SACE 加工結果

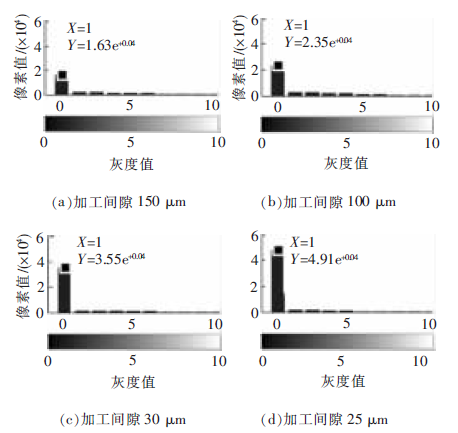

根據加工過程和實驗結果可認為,在正常穩定放電情況下,材料去除(chú)量最(zuì)大(dà)時的加工間隙為最佳(jiā)加工間隙。因為實驗(yàn)去除的工(gōng)件材料為(wéi)不規則(zé)形狀,為便於對比評價材料蝕除量(liàng)大小,通(tōng)過圖形處理方法對比加工位置的蝕除麵積(jī)大小(xiǎo)。本研究采用Matlab 軟件對各組實驗結果進行圖像分析處理,對比反顯圖像灰度(dù)值0~2 範圍內的像(xiàng)素(圖7),得出不同間隙時材料去除麵積的對比情況(圖8),即像值越高,材料去除(chú)麵積越大。從圖8 可看出,加工間隙(xì)δ 為20~25 μm 時,工件材料蝕除量最大,即為該加工條件下的SACE 最(zuì)佳加工間隙。利用該方法,可評價並得到(dào)給定工藝(yì)條件下的最(zuì)佳(jiā)加工間隙。

圖7 不同加工間隙的實(shí)驗結果灰度(dù)圖

圖8 各組SACE 加工點像素值對比

4.結論

為優(yōu)化ZrO2陶瓷的放電輔(fǔ)助(zhù)化學加工(SACE)工藝,探索了加工間隙(xì)對工藝過程的影響,開展了加工間隙測量評價及(jí)最佳間隙實驗(yàn)研究,得到如下結論(lùn):

(1)當(dāng)加工間隙過大時,雖然(rán)可在電極端部氣泡內放(fàng)電,但作用於工件上的放電能量過小,難以(yǐ)去除工件材(cái)料;加工間隙過(guò)小時,易產(chǎn)生電弧(hú)放電現象(xiàng),損傷工具電極和工件。

(2)輔助標準片的電接(jiē)觸(chù)對準電極方法(fǎ)會產生較大的間隙測量誤差(達到100~200 μm),因此采用分辨率為500 萬像素的數(shù)字攝像機(jī)在線觀測工具電極與工件微觀瞬間接觸變形的對準電極方法,實現了加工間隙在線測量,且給定大小的精度可控達±1 μm。

(3)借助Matlab 圖像分析方法評價加工去除麵積, 在本實驗(yàn)條件下優化得到了正(zhèng)常放電情況下(避免電弧放電(diàn)) 蝕除麵積最大時的最佳(jiā)加工間隙為20~25 μm。

投稿箱(xiāng):

如果您有機(jī)床行業(yè)、企(qǐ)業相關新聞稿件發(fā)表,或進行資訊合作(zuò),歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企(qǐ)業相關新聞稿件發(fā)表,或進行資訊合作(zuò),歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視(shì)點(diǎn)

| 更多

行業(yè)數據(jù)

| 更多

- 2024年11月 金屬切削機床產量數據(jù)

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月(yuè) 軸承出口(kǒu)情(qíng)況

- 2024年11月 基本(běn)型乘用車(chē)(轎車)產量(liàng)數據(jù)

- 2024年11月 新(xīn)能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口(kǒu)情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年(nián)10月 金屬切削機床產量數據

- 2024年9月 新(xīn)能源汽車銷量情況

- 2024年8月 新能源汽車產(chǎn)量數(shù)據

- 2028年(nián)8月 基本型乘用車(轎車)產(chǎn)量數據