TiC/Ni 金屬陶瓷電火花加工溫度場仿真(zhēn)研究

2016-11-7 來源:哈爾濱工業大學(xué)機電工程學院 作者:馮業瑞,郭永豐,李宗峰

摘要:為深入研究TiC/Ni 金(jīn)屬陶瓷電火花加(jiā)工過程,進行了TiC/Ni 金屬陶瓷電火花加(jiā)工單脈衝放電溫度場(chǎng)仿真。建(jiàn)立(lì)了TiC/Ni 金屬陶瓷顆(kē)粒隨機分布模型,運用ANSYS 軟件采用生死單元法對TiC/Ni 金屬陶(táo)瓷進行單脈衝溫度(dù)場仿真研究,並對結果進行了實驗驗證。結果表明:TiC/Ni 金屬陶瓷顆粒隨機分布模型適於TiC/Ni 金屬陶瓷電火花加工溫度場仿真,且(qiě)隨著(zhe)峰值電流及脈寬的增大,TiC/Ni 金屬陶瓷蝕除體積增加,表現為試驗時材料蝕除率增加。

關鍵(jiàn)詞:電火花加工;溫度場仿真;顆粒隨機分布模型;生(shēng)死單元法

TiC/Ni 作為一種(zhǒng)典型的金屬陶瓷材(cái)料, 具有硬度大、強度高、耐磨損、耐腐蝕、耐高溫(wēn)等(děng)優異特性,在航空航天、加工製造和石化工業等領域有著廣泛的應用前景[1-2]。由(yóu)於TiC/Ni 金(jīn)屬陶瓷采用機械加工方法加工難度大,影響了TiC/Ni 金屬陶瓷的推廣和應用。而電火花加工(gōng)是利(lì)用放電時的電熱作用對工件進行無接觸蝕除加工的(de),適合於任何難加(jiā)工導電材料,對於TiC/Ni 金屬(shǔ)陶瓷(cí)的加(jiā)工具有較大的優越(yuè)性。如果能對TiC/Ni 金屬(shǔ)陶瓷材料的電火花放電加工過程進行深入分析,對TiC/Ni 金屬陶瓷(cí)的電火花加工具有巨大的指導意義。

電火花加工(gōng)過(guò)程是一個複雜(zá)的瞬(shùn)態熱傳導(dǎo)過程,主要利用放電時的瞬時高溫作用來蝕除工件材料,因此,影響放(fàng)電蝕除作用的關鍵在於工(gōng)件加工部位表麵的溫度場分布。但(dàn)由於電火花加工具有(yǒu)放電時間短、放電間隙小、瞬時溫(wēn)度高等特點,現有檢測手(shǒu)段很難對放電過(guò)程(chéng)進行監測與觀察,而(ér)有限元數值模擬方法為研究電火花放電時的瞬態熱傳導過程提供了(le)一(yī)種手段。

國(guó)內外對單脈衝放電溫度場的仿真研究較多,但大多針(zhēn)對(duì)單一成分或將複雜成分簡化成單一均勻(yún)成分處理的材料進行建模[3-6]。TiC/Ni 金屬陶瓷材料是由不(bú)同組分的碳化鈦顆粒與金(jīn)屬鎳混合製備而成的(de),與單一的陶瓷相材料和單一的金屬相材料都有很大的差別(bié), 屬性上並不是簡單(dān)的數值疊加。因此,本文建立碳化鈦顆粒(lì)隨機分(fèn)布模型,利用有限元數值模擬方法進行了TiC/Ni 金屬陶瓷電火花加工單脈衝放電溫度場仿真蝕除研究,並進行了實驗驗證。

1. TiC/Ni 金屬陶瓷電(diàn)火花加工單脈衝放(fàng)電模型的建立

1.1 物(wù)理模型的建立

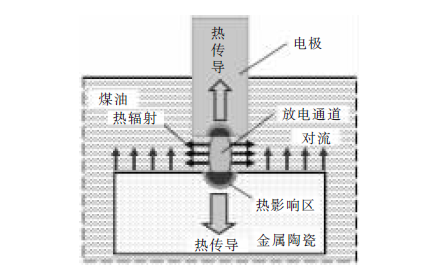

由於電(diàn)火花放電過程極其複雜,為更好地進行仿真運(yùn)算,首先對仿真條件做出簡化(huà)設定:放電熱源模型為高斯熱源模型,熱源加載麵為圓(yuán)形,且每次放電隻形成一個放電通道,熱量以熱傳導和對流換熱形式(shì)傳遞,忽略(luè)熱輻射等其他傳遞形式。圖1 是在設定條件下建立的TiC/Ni 金屬陶瓷(cí)電(diàn)火花加工單脈(mò)衝放電物理模型。在電火(huǒ)花放電加工過程中,當工件和電極之間距離極(jí)小時,兩者間絕緣介質被擊穿後形(xíng)成放電通道,放電通道的能(néng)量主要(yào)通過熱傳導的方式進入工件,同時(shí),工件吸收的部分能量在(zài)放電點周圍以對流換熱的(de)形式散失到(dào)放電間隙中。

圖1 TiC/Ni 金屬(shǔ)陶瓷電火花加工單脈(mò)衝放電物(wù)理模型

1.2 幾何模型的建立

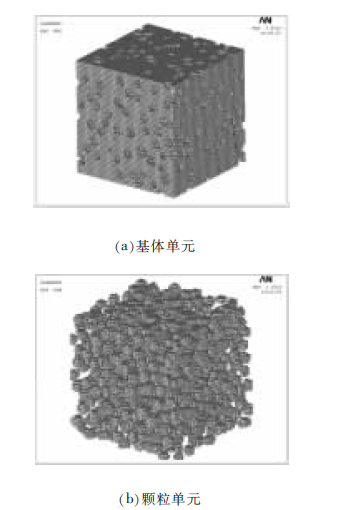

由於材料的結構為硬質相TiC 顆粒隨機分布(bù)在粘接相Ni 中(zhōng), 所(suǒ)以采用球形顆粒隨機分布模型建立材料幾何模型,其基本思(sī)想是首(shǒu)先確定碳化鈦顆粒分布區域和顆粒大小、數目,然後(hòu)利用程序產生隨機數(shù),將(jiāng)碳化鈦顆(kē)粒在(zài)區域內隨機分布,便可生成碳化鈦顆粒隨機分布模型。另外,在顆粒隨(suí)機投放的過程中需判斷顆粒的有效性,即要滿足如下限製(zhì)條件:

(1)TiC 顆粒必須在模型所(suǒ)設(shè)定的區域內(nèi)。

(2)顆粒(lì)間互不相交(jiāo),即任意兩(liǎng)顆粒的中心距大於兩顆粒半徑之和。

經測定碳化鈦顆粒粒徑範圍為(wéi)4~12 μm,通過ANSYS 中的APDL 語言編程實現了邊長為(wéi)100 μm的正方體(tǐ)1/4 仿真(zhēn)模型。為了更直觀地看到模(mó)型(xíng)單元的(de)劃分(fèn)情況(kuàng),分別提取(qǔ)了(le)基體單元和隨機(jī)分布顆粒單元,結果見圖2。

圖2 模型單元劃分結果

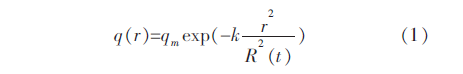

1.3 單脈衝放電熱源分(fèn)析

TiC/Ni 金屬陶(táo)瓷電火花加工單脈衝放電仿(fǎng)真采(cǎi)用高斯分布熱(rè)源模型。設qm為表麵最大熱流密度,k 為熱(rè)源集(jí)中係數,R(t)為t 時刻通道半徑(jìng),則放電通道中(zhōng)距離放電中心r 處的熱流密(mì)度(dù)可表述為:

在電火花加工中, 單個脈衝放電能量集中,放電區域較小,高斯(sī)熱源(yuán)模型放電能量主要集中在(zài)放電通道中(zhōng)心處,在無限遠處趨近於零。

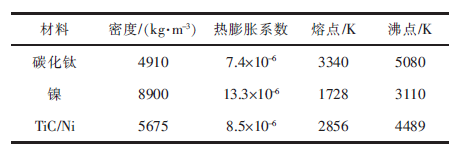

1.4 工件材料物理(lǐ)參數的確定

在TiC/Ni 電火花(huā)加工溫度場(chǎng)仿(fǎng)真研(yán)究中,選取碳化鈦、鎳和TiC/Ni 材料的物理參數見表1。

表1 碳化鈦、鎳(niè)和(hé)TiC/Ni 材料的物理參數

2. 仿真結(jié)果分析

2.1 峰值電流對材料蝕除的影響

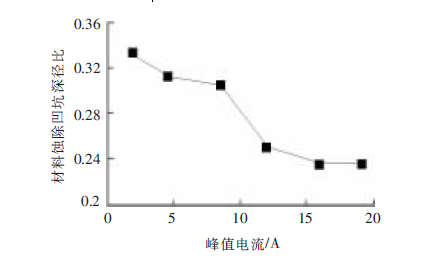

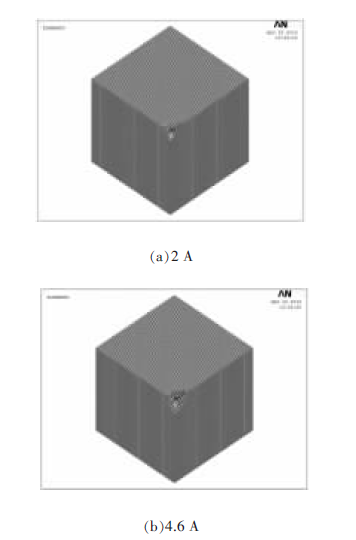

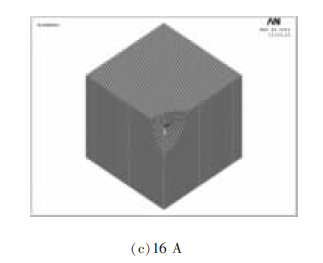

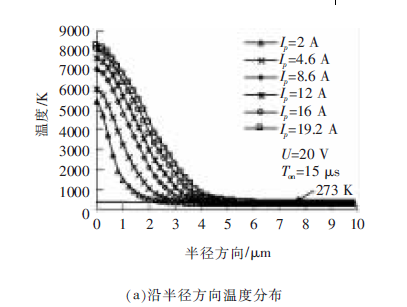

為了更好(hǎo)地進行材料蝕除仿真分析,得到更直觀的材料溫度(dù)場仿真蝕除結果,采用生死單元法進行材料的溫度場蝕除仿真, 並在ANSYS 軟件中編寫提取程序來進行蝕除單元(yuán)的(de)提取(qǔ),即(jí)將溫度場仿真(zhēn)結果中高於材料熔、沸(fèi)點的單元“殺死”,隻顯示出溫度(dù)小於材(cái)料熔、沸點的單元,從而很好地反映不同參(cān)數下材料的蝕除情(qíng)況。圖3 是不同峰值電流下的材料蝕除凹坑深徑(jìng)比,隨著峰值電流的增大,深徑比減小。圖4 是脈寬一(yī)定時(Ton=15 μs),不同(tóng)峰值電流下的材料熔化蝕除仿真結果。從(cóng)圖4 可看出,隨著(zhe)峰值電流的增大,材料蝕除凹坑尺寸(cùn)和蝕除體積均呈增大的趨勢。

圖3 不同峰值電流下的材料蝕除凹坑深徑比

圖4 不同峰值(zhí)電流下(xià)的材料蝕除仿真結果(guǒ)

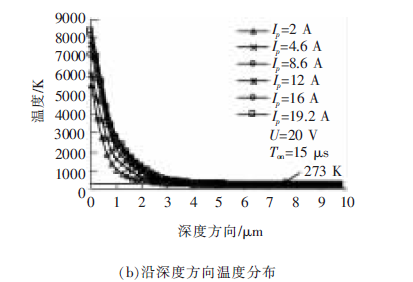

圖5 不同峰值電流下的溫度分布

2.2 脈寬對材料蝕除的(de)影響

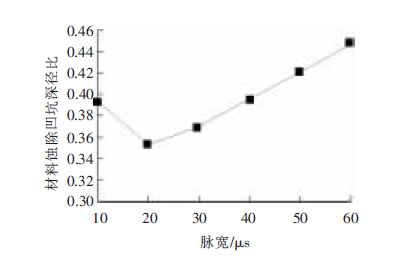

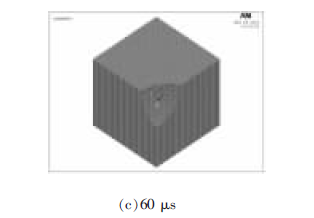

圖6 是峰值電流一定時(Ip=12 A),不同脈寬下的材料蝕除凹(āo)坑深徑比。可看出,隨著脈寬(kuān)的增大,深徑比先減(jiǎn)小後增大,當脈寬為20 μs 時,深徑比最小。圖7 是不同脈(mò)寬下的材料蝕除仿真結果。可看出,隨(suí)著脈寬的增(zēng)大,材料蝕除凹坑尺寸和蝕除(chú)體(tǐ)積均呈增大的趨勢。

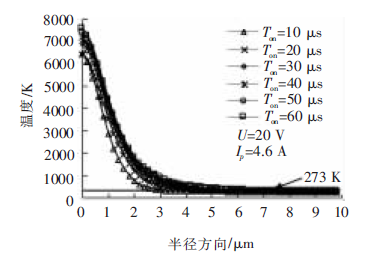

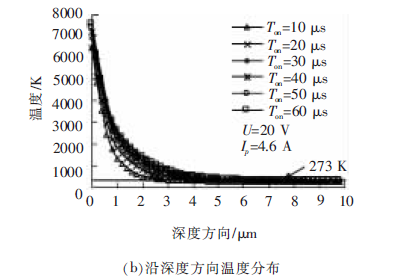

圖8a 和圖8b 分別是沿半徑方向和深度方向脈寬對表麵溫度分布變化(huà)的影響曲線。從圖8a 可看出(chū),隨著脈(mò)寬的增加,工件表麵溫度升高,這是因為隨著脈寬的增(zēng)大,熱流密度加載時間變長,提供的熱量增(zēng)多,溫度會升高;同時,放電中心附近溫度最高,隨著位置的遠離溫度逐漸(jiàn)減小。半徑15 μm內溫度變化較快(kuài);15 μm 外, 隨著(zhe)距(jù)離的增加溫(wēn)度變化速率逐漸變緩,原因是熱流密度在加(jiā)載半徑範圍內加載,在越靠近中心位(wèi)置溫度越高,在加載半徑範(fàn)圍之外(wài)由於對流換熱係數是相同(tóng)的,會發生均勻(yún)散熱。從圖8b 可看(kàn)出, 沿深(shēn)度方向溫度梯度較大,大脈寬(kuān)溫度梯度要小於小脈寬(kuān)溫度梯度,這可能是由於每個加載周期內脈寬(kuān)大時散熱時間較短(duǎn)導致的。

圖6 不同脈寬下的材料蝕(shí)除凹坑深徑比

圖7 不同脈寬下的材料蝕除結果

圖8 不同脈寬下的溫度(dù)分布

2.3 單脈衝放電材(cái)料蝕除分析

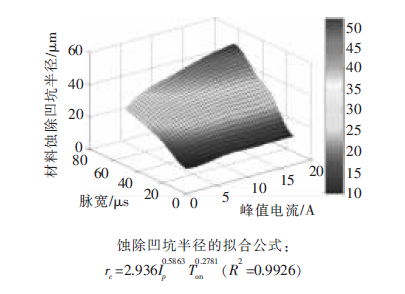

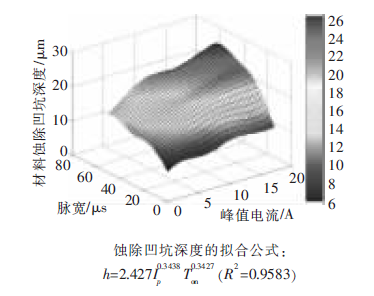

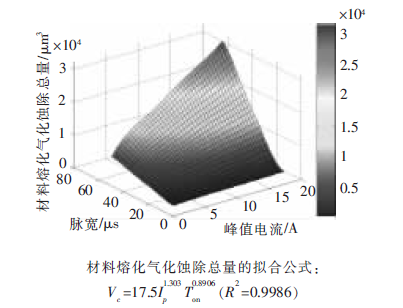

通過對(duì)TiC/Ni 金屬陶瓷電火花加(jiā)工進行單脈(mò)衝放電溫度場仿真(zhēn)分析(xī),研(yán)究(jiū)峰值電流和脈寬的綜(zōng)合作用對TiC/Ni 金屬陶(táo)瓷材料蝕除的影響,得到不同峰值電流和脈寬下的材料蝕除凹坑半徑、凹坑深度和材料熔化、氣(qì)化蝕除量。采用式(2)的(de)形式(shì)對材料蝕除凹坑半徑、凹坑深度(dù)和材料熔化、氣化蝕除量與峰值電(diàn)流(liú)和脈寬(kuān)之間的關係進行擬合,得到的(de)擬合後的關(guān)係曲麵及擬合結果分別見圖9~圖(tú)11。

式中:a、b、c 為(wéi)公式擬合係(xì)數(shù)。

圖9 材料蝕(shí)除凹坑半徑與峰值電流和脈(mò)寬的關係

分析圖9~圖11 中材料蝕除凹坑半徑、深度和材料熔化氣化蝕除總量與(yǔ)峰值電流和脈(mò)寬的關係

圖10 材料蝕除凹坑深度(dù)與峰值電流和脈寬的關(guān)係

圖11 材料熔化氣化蝕除總(zǒng)量與峰值電流和脈寬的關係

曲麵可知,隨著峰值電流和脈寬的增大,材料蝕除凹坑半(bàn)徑、深(shēn)度和材料熔化氣化蝕除總量均呈增大的趨勢, 這是因為隨著峰值電流和脈寬的增大,單脈衝放電能量增加,有利於材料的蝕除。

3. 加(jiā)工實驗驗證

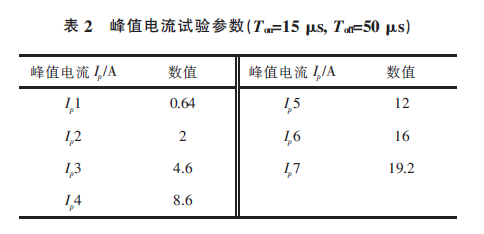

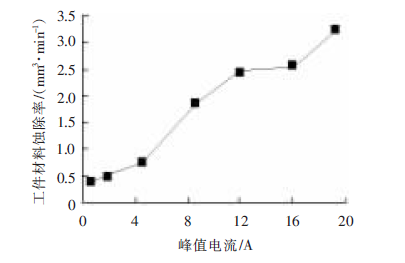

3.1 峰值(zhí)電流對TiC/Ni 金屬陶瓷電火花加工的影響

在極性、脈寬、脈間、伺服電壓一定的條件下,研究了峰值電流對TiC/Ni 金(jīn)屬陶瓷電火花加工的影響。試驗參數見表2,工件材料蝕除率隨峰值電流增加的變化趨勢見圖12。可看出,隨著峰值電流(liú)的(de)增大,工件材料蝕除率呈現出增(zēng)大的變化趨勢。峰值電流由0.64 A 增大到19.2 A 時, 工件材料蝕除率由0.395 mm3/min 增(zēng)大到3.244 mm3/min, 且增長趨勢較明顯。單個脈(mò)衝放電能量隨著峰值電(diàn)流(liú)的增加而增大, 從(cóng)而使材料的單個脈(mò)衝蝕除量增多(duō),工件材料蝕除率增大。與(yǔ)仿真結果基本符合。

3.2 脈寬對TiC/Ni

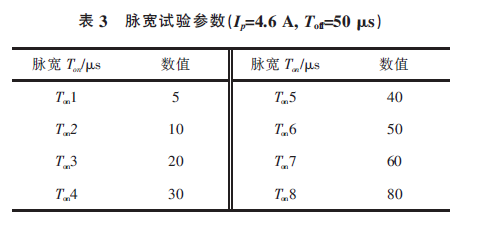

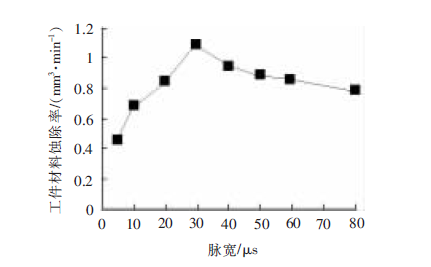

金(jīn)屬(shǔ)陶瓷(cí)電火花加工的影響在極性、峰值電流、脈間、伺服電(diàn)壓、伺服速度、加工時間(jiān)和抬刀高度等(děng)參數一定的條件下(xià),研究了脈寬對TiC/Ni 金屬陶(táo)瓷(cí)電火花加工的影響。試驗參

圖12 峰值(zhí)電流對TiC/Ni 金屬陶瓷電火花加工材料蝕除率的影響

數見(jiàn)表3, 工件材料蝕除率隨脈寬的變化(huà)趨勢見圖13。可看出(chū),隨(suí)著脈寬的增大(dà)工件材料蝕除率先增大後減小,且(qiě)脈寬為30 μs 時工件材料蝕除率最(zuì)高。工件材(cái)料蝕除率(lǜ)的大小與放電能量的大小(xiǎo)有(yǒu)關,而隨著脈寬的增大,單個脈衝放電能量(liàng)增大,單個脈衝材料蝕除量增大, 從而使(shǐ)工件材料蝕除率增大。從加工現(xiàn)象上看(kàn), 當脈(mò)寬由5 μs 增大(dà)到30 μs 時,加工過程較穩(wěn)定,加工狀態較好。當(dāng)脈寬由30 μs 增大到80 μs 時,隨著脈寬(kuān)的增大,間隙內(nèi)蝕除產物增多,排屑不順暢(chàng),出現較多的拉弧、短路、回退等異常情況,使加工時間變長,工件材料蝕除率降低。由(yóu)於連續脈衝的排(pái)屑問題,使材料蝕除量變化與單脈衝放電仿真模型有所差別,但在小脈寬階段基本符合單脈衝(chōng)放電(diàn)仿真模型結果。

4. 結論

本(běn)文建立了TiC/Ni 金屬陶瓷電火花加工單脈衝放電仿真模型,利用有限元數值模擬方法(fǎ)進行了TiC/Ni 金屬

圖13 脈寬對TiC/Ni 金屬陶瓷電火花加工材料蝕除率的(de)影響

陶瓷電火花(huā)加工單(dān)脈衝放電溫度場仿(fǎng)真研究,並進行了實驗驗證,得到的主要成果和結論如下:

(1)建立了模擬TiC/Ni 金屬陶瓷材料實際(jì)結構的顆粒(lì)隨機分布模型,通過實驗驗證了該模型的(de)有效性, 該模型比材料均一分布模型(xíng)更適用於TiC/Ni金屬陶瓷材料電火花加工單脈衝放電溫度場仿真。

(2)TiC/Ni 金屬陶瓷材料蝕除凹坑半徑、蝕除凹坑深度和熔(róng)化蝕除體積均隨著峰值電(diàn)流的增大而增大(dà), 蝕除凹坑深徑比隨著峰值電流的增大而減小;材料蝕除凹坑半徑、蝕除凹坑深度和熔化蝕除體積均隨著脈寬的增大而增大,蝕除凹坑深(shēn)徑比隨著脈寬的增大先減小後增大,且當(dāng)脈寬為20 μs 時,深徑比最小。

投稿箱:

如果您有機床行業、企業相(xiàng)關新聞稿件(jiàn)發表,或進行資(zī)訊合(hé)作,歡迎聯係(xì)本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相(xiàng)關新聞稿件(jiàn)發表,或進行資(zī)訊合(hé)作,歡迎聯係(xì)本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

更多(duō)相(xiàng)關信息

業界視點

| 更多

行業數(shù)據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區(qū)金屬切削機床產(chǎn)量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(chē)(轎車)產量數據(jù)

- 2024年11月(yuè) 新能源汽車產量數據

- 2024年11月(yuè) 新能源汽車銷量情況

- 2024年10月 新能源汽車(chē)產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區(qū)金(jīn)屬切削機床產量數據

- 2024年(nián)10月 金屬切削機床產(chǎn)量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數(shù)據

博文選萃

| 更多