摘要: 針對難加工材料的大深徑比微小深孔加工這一工藝難題,設計並製造了基(jī)於工件(jiàn)振動的超聲電火花複合加(jiā)工裝(zhuāng)置。該裝置包括一個已優化的壓電振子和一台普通(tōng)電(diàn)火花機床。為提高加工效率,對壓電振子進行了優化分析,使壓電振子具有合(hé)適的(de)縱振模態、固有(yǒu)頻率和較大的振幅,壓(yā)電振子中陶瓷片具有合理(lǐ)地安裝位(wèi)置。選擇模具鋼(gāng)作為加工(gōng)材料進行大深徑比微小深孔的加工實驗,比較(jiào)研究了(le)超聲電火花複合加工裝置和普通電火花機床(chuáng)加工(gōng)大深徑比微小深孔的加工效(xiào)率。實驗表明,超聲電火花複(fù)合加工裝置的加工(gōng)效(xiào)率更高。研究了(le)超聲激勵電壓、脈衝電流、脈衝寬(kuān)度以及脈衝(chōng)間隙等(děng)參數對大深(shēn)徑比微小(xiǎo)深孔加工效率的影響,得出各(gè)參數較優的設置值。根據(jù)實驗結果(guǒ)可以看出,超聲電火花複合加工裝置可以有效地加工出直徑為0. 5mm、深徑比為60 的微小深孔,適用於難(nán)加工材料的大深徑比微小深孔加工。

關鍵詞: 微小深(shēn)孔(kǒng); 大深徑(jìng)比; 超聲(shēng)電火花; 壓電(diàn)振子; 工件振動

0 引言

隨著微機械的快(kuài)速發展,微小深(shēn)孔廣泛地出現(xiàn)在航空、航天、軍工、電路板、IT 產業(yè)、噴絲板、噴油(yóu)嘴、模(mó)具、醫療衛生用具及鍾表等領(lǐng)域。由於(yú)加工微(wēi)小深(shēn)孔的零件材料一般多(duō)為高(gāo)強(qiáng)度、高硬(yìng)度的難加工材(cái)料,如: 耐熱鋼、硬質合金、陶(táo)瓷和金剛石等[1],因此,微小深孔加工,特別是大深徑(jìng)比微小深孔(kǒng)的加工尤其困難(nán)。目前有很多(duō)種(zhǒng)方法用來(lái)加工微小深孔: 機械加工(gōng)方法如鑽、衝和磨等; 特種加工方法如激光、電火花、超聲、電解、電子束、光致成孔技術以及等離子刻蝕(shí)技(jì)術等(děng)。

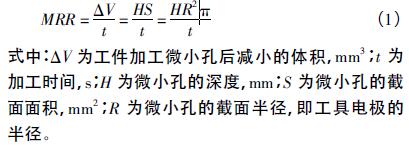

由於電火花加工(gōng)具有不受工件(jiàn)材料強度、韌性和硬度等物理力學性能限製及非接觸加(jiā)工等特點[2],可以製造出各(gè)種形狀的孔,這是鑽削、激光等加工方法(fǎ)難以比擬的,因此(cǐ)電火花(huā)可以加工直徑為1mm、深徑比(bǐ)為10,甚(shèn)至達到100 的微小深孔。但電火花加工微(wēi)小深孔時由於放電間隙小,易出現短(duǎn)路及非正常放電現象,特別在加工深徑比(bǐ)較大的微小深孔時,電(diàn)極容易被燒毀[3]。為解決傳統電火花加(jiā)工微小深孔的不足,有學者提出了超聲電火花複合加工技術[4],在此基礎上本文提出了針對大深(shēn)徑比微小深孔加工,且基於工件振動的超聲電火花複合加工技術,研究表明(míng)超聲振動提高(gāo)了電火(huǒ)花(huā)加工的(de)加工效率。加工效率通(tōng)過工件(jiàn)的材(cái)料去除率MRR 來表示,式( 1) 是材料去除率(lǜ)的計算公式(shì)。

具電極在加工(gōng)中(zhōng)保持(chí)不變,隻有加工深度變(biàn)化,所以加工(gōng)效率由加工一段時間後微小孔的加工(gōng)深度來度量。在(zài)相同加工時間(jiān)下加工深度越高,工件的材料去除率就越高,因此,加工效率(lǜ)越高。加工效率與加工(gōng)深度保持線性變化關係。

目前針對大深徑比微小深孔的加工研究較(jiào)少。文獻[5]采用電極搖動的超聲電火花複合加工技術,在(zài)厚度為2. 5mm、材料為不鏽(xiù)鋼AISI204L 上加工出深徑比為18 的微小孔。文獻[6]利用削邊硬(yìng)質合金(jīn)電極在3. 2mm 厚的鈦合(hé)金上加工出(chū)深(shēn)徑比為16 的微小孔。針對(duì)難加工材料大深徑比微小孔加(jiā)工難(nán)題,本文提出了基於工件振動的超(chāo)聲電火花複合加工裝置,該裝置包括(kuò)一台普通電火花機床和一(yī)個已優化(huà)的壓電振子。實驗表明,該(gāi)超聲電火花複合加工裝置比普通電火花機(jī)床加工微小深孔(kǒng)的加工效率高,該裝(zhuāng)置可以有效地在模具鋼上加工(gōng)直徑為0. 5mm、深徑比為60的微(wēi)小孔,並研究了(le)超(chāo)聲激勵電壓、脈衝電流、脈衝寬度以及脈衝間隙等參數對微(wēi)小深孔(kǒng)加工效率的影響(xiǎng)。

1 、超聲電火花複合加工裝置的組成(chéng)

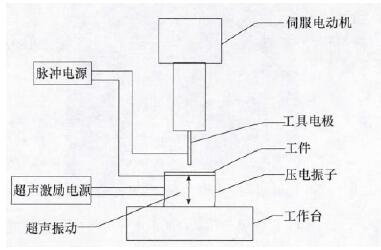

超聲(shēng)振動有兩種方式附加到電火花加工中: 一種是附加到工具電極上; 一種是(shì)附加到(dào)工件上。當超聲振動附加到工具電極上時,需要對控(kòng)製係統做較大的改(gǎi)變(biàn); 而將超聲振動附(fù)加到工(gōng)件上時,裝置相對(duì)較簡單,設計成本低。本文設計的超聲(shēng)電火(huǒ)花複合加工裝置采用工件振動的(de)方式,該裝(zhuāng)置基本組成如圖1 所示,包括一(yī)台普通電火花機床( 包括圖1所示的伺服電動機(jī)、脈衝電源、工具電極和工作台(tái)) 、一個已優(yōu)化的壓

電振子以及超(chāo)聲激勵電源,由於電火花加工幾乎沒有切(qiē)削力,壓電振子可以直接放置在普通電火花機床的(de)工作台上。

圖1 超聲電火花複合加工裝置

已優化的壓電振子在(zài)該超(chāo)聲電火花加工裝置中產生(shēng)介於工件與(yǔ)工具電極之間的超聲振動,文獻[7]對壓電振子進行了優化設計。該壓(yā)電振子包括配重(chóng)塊1、配重塊2、陶(táo)瓷片、連接(jiē)盤、錐形體、工件以及螺栓螺母(mǔ)。通過優化(huà)設計使得壓(yā)電振子具(jù)有合適的縱振模(mó)態(tài)和頻率,將陶(táo)瓷片安裝在優化位置,以使壓電振子具有較大的振幅。已優化的壓電振(zhèn)子(zǐ)實物見圖2。

圖2 已優化的壓電(diàn)振子實物

優化後的壓電振子一階縱振頻率為21. 45kHz,在80V 的超聲激勵電壓下,壓(yā)電振子頭(tóu)部振幅約為8μm,該壓電振子的動態性能滿足超聲電(diàn)火花複合加工要求。

2 、超聲電火花複合(hé)加工工藝實驗

2. 1 超聲電火(huǒ)花複(fù)合(hé)加工實驗係統

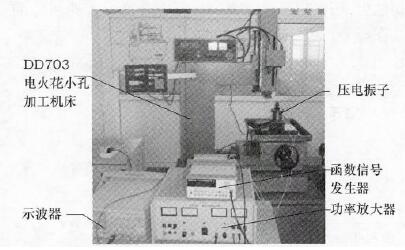

超(chāo)聲電火花複合加(jiā)工實驗係統的組成如圖(tú)3 所示。該裝置包括DD703 電火花小孔加工機(jī)床(chuáng)、放置在工作台上的優化後的壓電振子、TFG2015G DDS 函(hán)數(shù)信號發生器、ML3860B 高頻功(gōng)率放(fàng)大器和GOS-652G示波器等部分。函數(shù)發生器發出高頻信號,經(jīng)功率放大器放大並施加在(zài)壓電振子的陶瓷片上,使壓電(diàn)振子產生超聲振動。

圖3 超聲電火花複合加工實驗係統的組成

2. 2 實驗條件

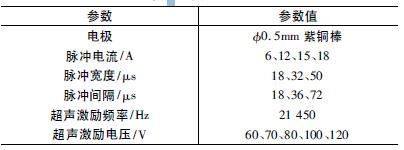

表1 給出了實驗參數(shù),實驗(yàn)工件(jiàn)材料選用模具鋼,工具電極材料為紫銅(tóng)棒,直徑(jìng)為0. 5mm。為研究超聲激勵電壓、脈衝電流(liú)、脈衝寬度以及脈衝間隙(xì)等參數對微小深孔加工效率的影響,采(cǎi)用隻(zhī)改變其中一個參數其餘(yú)參數不變的方法。

表1 實驗參數

3 、實驗結果與分析

3. 1 超聲電火花(huā)複合加(jiā)工和普通電火花加工的加工效率對比

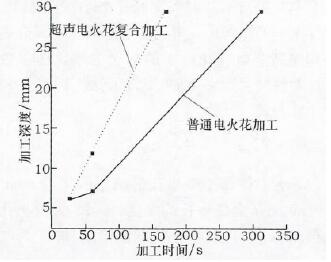

圖4 所示為超(chāo)聲電火花複(fù)合加工和普通(tōng)電火花加工的加工深度( 即(jí)加工效率) 對比圖。實驗條件中(zhōng): 超聲激勵電(diàn)壓為90V,脈衝電流為12A,脈衝寬度為12μs,脈衝間隔為18μs,超聲激勵頻率為21 450Hz。從圖4 中可以看出,超聲(shēng)電火花複合加工同樣深度孔所用的(de)時間(jiān)比普通電火花加工所用的時間(jiān)明(míng)顯減少,加工效率有了明顯的提升,超聲電火花(huā)複合加工的(de)加工效率(lǜ)大約是普(pǔ)通電(diàn)火花加(jiā)工的2 倍。當孔深為6mm 時,兩者(zhě)加(jiā)工效率(lǜ)差別不(bú)大(dà),但隨著所加工孔的深度增加,超聲電火花複合加工效率的效果提升更(gèng)加(jiā)明顯。當加工到深度為30mm 時,超聲電火花(huā)複合加工所用時間約為(wéi)普通電火花加工的一半。實驗結果表明,對於微小孔加(jiā)工使用(yòng)該(gāi)超聲電(diàn)火花複合加工裝置明顯提高了加工效率。依據實驗(yàn)結果(guǒ)可以看出,使用該超聲電火花複(fù)合加工裝置可(kě)以在模具鋼上加工出直徑為0. 5mm、深(shēn)度為30mm 的微小孔,深(shēn)徑比達到60,所用時(shí)間約為(wéi)150s,加工效率較高。

圖4 超(chāo)聲電火(huǒ)花複合加工和普通電火花加工的加工深度(dù)對比

3. 2 參(cān)數對微小深孔加工效率(lǜ)的影(yǐng)響

3. 2. 1 超聲激勵電壓(yā)對超聲電火花(huā)複合加工效(xiào)率的影響

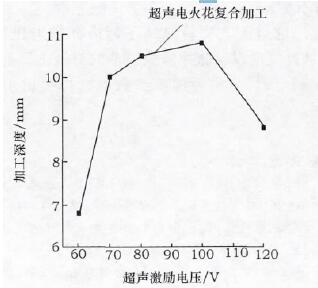

實驗(yàn)條件為改變超聲激(jī)勵電壓,其變化值根據表1 來設定,分(fèn)別為60、70、80、100 和120V。其餘參數分別設定為: 脈衝電(diàn)流為12A,脈衝寬(kuān)度為12μs,脈衝間隔為18μs,超聲激勵頻率為21 450Hz,加工時間為(wéi)60s。超聲電火花(huā)複合加(jiā)工中加工深度隨超聲激勵電壓(yā)的變化(huà)曲線如圖5 所示。由式( 1) 可知(zhī),加工效率與加工深度呈線性(xìng)關係(xì),所以從圖5 中可同時看(kàn)出(chū)加工(gōng)效(xiào)率隨超聲激勵電壓改變而變化的情況。如(rú)圖(tú)5 所示,超聲激勵電壓從60V 開始逐(zhú)漸增(zēng)大,加工效率逐漸提(tí)高。當超聲激勵電壓從80V 增加到100V 時,加(jiā)工效率的(de)提升逐漸(jiàn)變緩; 當超聲激勵電壓(yā)達到100V,加工(gōng)效率開始下降,這表明超聲激勵電(diàn)壓的升高對提升加工效率(lǜ)有利,但到一定的程度後,加工效率開始下(xià)降。這是由於超聲激勵電壓的大小(xiǎo)與壓電振(zhèn)子的振(zhèn)幅大小成正比關係[8]。當超聲激勵電壓較小時,壓電振子的振幅也較小,電火花加工冷卻液衝刷效果不充分,被加工工件產生的碎(suì)屑殘留較(jiào)多,加工效率較低; 當(dāng)超聲激勵電壓過大時,電火花加(jiā)工冷卻(què)液衝刷時間延長,但加工(gōng)時(shí)間縮(suō)短,同時容易打歪工(gōng)具電極,所(suǒ)以(yǐ)超(chāo)聲激(jī)勵電壓及壓電振子的振幅要適當(dāng),以達到最好的加工效率。

圖5 超聲激勵電壓(yā)對超聲電火花複合加工深度(dù)影響

3. 2. 2 脈衝電流對超聲電火(huǒ)花複合加工和普通電火花加工(gōng)效率的影響

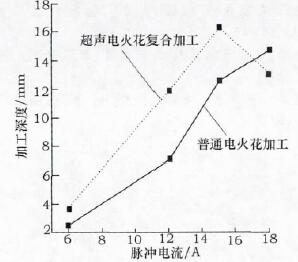

實驗條件為脈衝電流(liú)改變,其變化值根據(jù)表(biǎo)1 來設定,分(fèn)別(bié)為6、12、15 和18A。其餘參數分別設定為:超聲激勵電壓為90V,脈衝寬度為12μs,脈衝間隔為18μs,超聲激勵頻率為21 450Hz,加工時間均為60s。圖6 所示為脈衝電(diàn)流對超聲電火花複合加工深度以及普通電火花加工深度的影響曲線。

圖6 脈(mò)衝電流對超聲電火花複(fù)合加工和普通電火花加工的加工深度的影響曲線

如圖6 所示,隨著脈衝電流的增大,加工深度( 即加工效(xiào)率) 隨之提高。當脈衝電流從6A 變化到15A時,超聲電火花複合加工和普通電火花(huā)加工的加工效率同時隨著脈衝電流的增加而提高,脈衝電流在超聲電火花複合加工中對加工(gōng)效率的影響更明顯。當脈衝電流從15A 變化(huà)到18A 時,超聲電火花複合加(jiā)工中加工效率有明顯下降,這說明在一定範圍內,在不改變其他參數的情況下(xià),超聲電火花複(fù)合加工中增加脈衝電流有利於提高加工效率,但脈衝電流(liú)過大,加(jiā)工效率反而下降。比較超聲電火花複合加工和普(pǔ)通電火花加工中脈衝電流(liú)對加工效率的影響可以看出,當脈衝電流從6A 變化到(dào)15A 時(shí),超聲電(diàn)火花複合加工的加工(gōng)效率高(gāo)於(yú)普(pǔ)通電火花加(jiā)工,當脈衝電流(liú)大於17A 時(shí),超聲電火花複合加工的加工效率卻(què)要低於普(pǔ)通電火花加工。這是由於在普通(tōng)電火花加工(gōng)中單(dān)個脈衝釋放的能量隨著電流(liú)的增大而增加[9],但是在超聲(shēng)電火花複合加工中,隨著脈衝電流增大,將引起劇烈的爆炸力,冷(lěng)卻液產生劇烈抖動,使被加工工件產生的(de)碎屑衝刷不充分,導致大脈(mò)衝電流下附加超聲振動加工效率反而減弱。

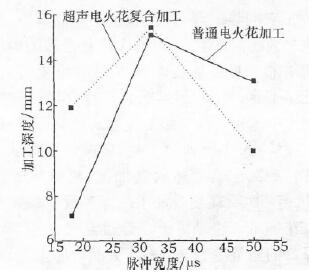

3. 2. 3 脈衝寬度對超聲電火花複合加工和普通電火花加工效率的(de)影響(xiǎng)

實驗條件是脈衝寬度改變,其變化值(zhí)根據表1 來設定(dìng),分別為18、32 和50μs。其餘參數分別設定(dìng)為:超聲激勵電壓為90V,脈衝電流為12A,脈衝間隔為18μs,超聲激勵頻率(lǜ)為21 450Hz,加工時間均為60s。圖7 所示為脈衝寬度對超聲電火花複合加工以(yǐ)及普通電火花(huā)加工的加工深度的影響曲線。普通電火花(huā)加(jiā)工中脈衝寬度從18μs 變化到32μs 時,加工深度( 即加工效率) 明顯的提升; 當脈衝(chōng)寬度(dù)到50μs 時,加工效率明顯下(xià)降。脈衝寬度對超聲電火花複合加工的影(yǐng)響與(yǔ)普通電火花加工基(jī)本一致,脈(mò)衝寬度從18μs變化到32μs 時,加工效率明顯的提升; 當脈衝寬度為50μs 時,加工效率明顯下降。比較超聲電火花(huā)複合加工和普通電火花(huā)加工,當脈衝寬度從18μs 變化至32μs 時,超聲(shēng)電火花複合加工對加(jiā)工效率的提升非常明顯; 當(dāng)脈衝寬度大於(yú)32μs 時,超聲電火花複(fù)合加工和普通電(diàn)火花加工的加工效率差(chà)別很小,說明超聲電火花複合加工在脈衝寬度較大時對加工效率的提升很小; 當脈衝寬(kuān)度達到(dào)32μs 時,超聲電火(huǒ)花複合加工和普(pǔ)通電火花加工的加工效率都在明(míng)顯下降,但(dàn)超聲(shēng)電火花複(fù)合加工下降的幅度更為明(míng)顯。

3. 2. 4 脈衝間隔(gé)對超聲電火花(huā)複(fù)合加工和普通電火花加工效率的影響

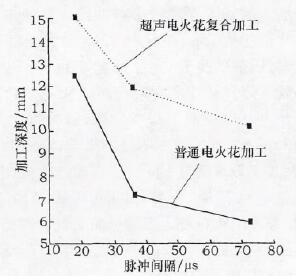

實驗條件為脈(mò)衝間隔改變,其變化值根據(jù)表1來設定,分別為18、36 和72μs。其餘參數分別(bié)設定為: 超聲激勵電壓為90V,脈衝電流為12A,脈衝寬度為12μs,超聲激(jī)勵頻率為21 450Hz,加工時間均為60s。圖8 所示為脈衝間隔對超(chāo)聲電火花複合加工以及普通電火花加工的加工深(shēn)度的影響曲線。從圖8 中可以看出,在普通電火花加工中脈衝間隔(gé)從

18μs 變化到72μs 時,加工深(shēn)度( 即加工效率) 有明顯的下降。對超聲電火(huǒ)花複(fù)合加工的影響與普(pǔ)通電火花加(jiā)工(gōng)基本一致。比較超聲電火花複(fù)合(hé)加工和普通電火花加工可以看出,當脈衝間隔增大(dà)時,普通電火花加(jiā)工的加工效(xiào)率(lǜ)比(bǐ)超聲電火花複合加工的下降更為明顯。

圖7 脈衝寬度對超聲電火花複合加工和普通電火花加工的加工深度的影響曲(qǔ)線(xiàn)

圖8 脈(mò)衝間(jiān)隔對超聲電火花複合加工和普通電(diàn)火花加工的加工深度的(de)影響曲線

4 、結語

1) 針對難加工材料(liào)大深徑比微小深孔加工工藝難題,提出了(le)一種基於工件(jiàn)振動的超聲電火花複合加工裝置(zhì),該(gāi)裝置包(bāo)括一台普通(tōng)電火花機床和一個優(yōu)化的壓(yā)電振子。對壓電振子進行了優化設計,使得壓電振子具有合適的一階縱振模態和頻率,壓電振(zhèn)子中陶瓷片有合理的安放位置以及壓電振(zhèn)子具(jù)有較大的(de)振幅[7]。

2) 在材料(liào)為模具鋼的工(gōng)件上進(jìn)行微小孔加工(gōng)實(shí)驗,實驗表明,超聲電火花複合加工(gōng)裝置可以有效加工出直(zhí)徑為0. 5mm、深度為30mm、深徑比達到60 的微小孔。

3) 通過工藝實驗總結了超聲激勵電壓、脈衝電流、脈衝寬度以及脈衝間隙等參數對微小孔加工效率(lǜ)的影響規律(lǜ),為實際加工參數的(de)選擇提供了有益的參考。

如(rú)果您有機床行業、企業相關新聞稿件發(fā)表,或進行資訊(xùn)合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年(nián)11月 分地區金屬切削機(jī)床產量數據

- 2024年(nián)11月 軸承出口情況(kuàng)

- 2024年11月(yuè) 基本型乘用車(轎車)產量數據

- 2024年11月(yuè) 新能源汽車產量(liàng)數(shù)據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽(qì)車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量(liàng)數(shù)據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據