摘要:通過對激光切割機切割質量(liàng)的大量試驗研(yán)究,從激光切割加工特殊工藝要求(qiú)來分析穿(chuān)孔技術、引線設(shè)置和拐角設置等特殊(shū)工藝設定對切割質(zhì)量和加工效率的影響(xiǎng)。

關(guān)鍵詞:激光切割機;特(tè)殊工藝;切割質(zhì)量;脈衝穿孔;引線設置;拐角設置

就金屬板(bǎn)材(cái)加工而言,采用激光切割工藝可節(jiē)約昂貴的模具(jù)費用,縮短加工周期,對新產品開發、單件小批量生(shēng)產(chǎn)和多品(pǐn)種輪(lún)番生產(chǎn)有著明顯的(de)優勢。本文基於在切割應(yīng)用方麵的使用經驗,介紹(shào)影響切割質量(liàng)的主要因素之外的穿孑L技術、引線設置和拐角設置三方麵工藝參數對切割質量的影響。

1 、穿孔(kǒng)技術

任何一種熱(rè)切割技術(如激光加工、等(děng)離(lí)子加工、火焰切割等),除少數情況可(kě)以從(cóng)板材邊緣開始外,一般都必須(xū)在金屬板材(cái)上預穿一小孔,然後(hòu)進行後(hòu)續加工。穿孔質量的好壞直接影響到切割輪廓的質量,特(tè)別是輪廓(kuò)尺寸接近板材厚度的小輪廓;其次,穿孑L時間長短(duǎn)也直接影響到切割(gē)加工的生產效率,所(suǒ)以穿孔技術是(shì)激光切割加工的關(guān)鍵技術。常見的穿孔(kǒng)方式有以下三種。

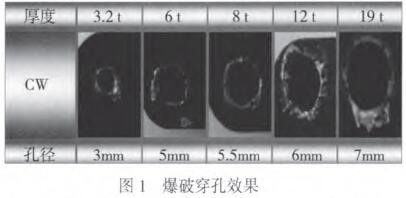

1.1爆(bào)破(pò)穿孔

如圖1所示,爆破穿孔又稱(chēng)為直接穿孔(CW方式(shì)),利用(yòng)激(jī)光光束的連續性的工作原理,在加工材(cái)料的表麵(miàn)的某個地(dì)方,形(xíng)成一個(gè)凹坑,然後(hòu)根據激光束以(yǐ)及同軸的輔助氣體的加入,形成一個孑L型,再根據設備以及材料的對位差,形成穿孔縫隙,最終完成整個爆破穿孔過程。

此穿孔過程中產生縫隙的大小跟板材的厚度成正比。加工材料越厚,其穿孔的(de)縫隙(xì)就越寬,造成(chéng)的材料浪費越大。爆破穿孔的優點是可以大幅度提(tí)高穿孑L時(shí)間,從而(ér)提高生產效率,缺點是(shì)在穿孔時,會發生大量熔融金(jīn)屬向上噴的現(xiàn)象,容易汙染光纖激光切割頭中的保護鏡(jìng)片,同時厚板切割加(jiā)工(gōng)小孔(直徑<板厚)時,由於穿出來的孑L的直徑可能會超過所需要切(qiē)割輪廓的直徑,會(huì)導致產品報廢。

1.2脈衝穿孔

脈衝穿孔采用的是激光束中最(zuì)強大的高峰(fēng)值的脈衝激光進行穿孔,脈衝激光束的功率可以達到額(é)定功率的(de)2.5倍左右,能夠使(shǐ)加工材料熔化甚至汽化。脈衝激光利用的是逐步深入的工作原理,對(duì)於厚型(xíng)材料的加工,不影響切割效果,隻是切割速度變慢,因此在加工質量方麵,要高於爆破穿孔,如圖2所示。當碳鋼材料(liào)的板厚在10mm以上(shàng)時,使用脈(mò)衝(chōng)

穿孔(kǒng)則加工(gōng)時間會急(jí)劇增加。從理論上講,通常可以改變穿(chuān)孔的條件有焦(jiāo)距、噴嘴(zuǐ)位置(zhì)、氣體壓力等,但實際上由於時間太短,改變以上的可能性不大。在實際(jì)生產中主要(yào)采用改變(biàn)激光平均功率的方法實現。具體方法有(yǒu)以下三種:①改(gǎi)變脈衝占空比;②改變脈衝頻率(lǜ);③同時改變脈衝占空比和頻率。實際結果表明,第③種效果最好,穿孔質量比較高而且穩定。

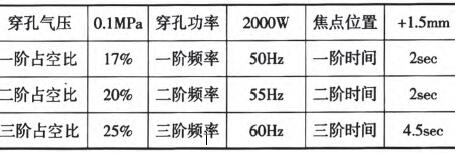

表l是揚(yáng)力(lì)ML.3015F(IPG 2000W)碳鋼12mm脈衝穿孔工藝數據(三階穿孔工藝)。

表1 脈衝穿孔工(gōng)藝數據(jù)表

1.3變焦穿孔

變焦穿孔的原理是切割頭上(shàng)方安(ān)裝變曲率半徑鏡片(VRM),在穿孔過程中適時改變鏡片(piàn)的曲率半(bàn)徑從而改變焦點的相對位置,達到節省穿孔時間、提高穿孔效率和穩定性的目的。大量的穿孔試驗數據表明,該穿孑L方式比上(shàng)述兩種方式效率可提高20%以上。其缺點是由於頻繁改變曲率半徑大小,鏡(jìng)片長時間使用容易損壞,鏡片的製造成本也比較高,目前(qián)沒有能(néng)夠得到(dào)大批(pī)量應用。

綜上所述(shù),激光切割加工穿孔工藝無非采(cǎi)用上述一種或多種的(de)組合,需根據實際情(qíng)況(kuàng)進行選擇。考慮到熱效應對切割加工的影響,有時(shí)還需(xū)要采用預穿孔技術或(huò)者間隔穿孔技術來切(qiē)割產品,以(yǐ)便加工出(chū)優質的產品。

2 、引線設置

在正常切割過程中,通常采用Cw模式進行穿(chuān)孔。該類型穿孔時間短,但正(zhèng)如以上(shàng)所述,該方式會產生一個比脈衝穿孔更大的孔。因此,起切穿孔的位置(zhì)通常選在輪廓(kuò)的外邊。穿孔和實際輪廓之(zhī)間的切割(gē)線稱之為引入線,結束(shù)時出來的那部分切割線稱之為引出線。引~引出線的設置對切割加工質量也至關重(chóng)要,引線設置(zhì)主要分為引線長度和引線類型兩方(fāng)麵。

2.1引線長度

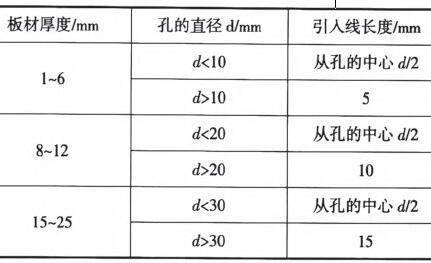

由於穿孑L過程中會產生大量的熱量,在切割實際輪廓之前盡可能將熱量散發掉是非常關鍵的,特別(bié)在切割小的內輪廓時尤為重要,處理不當會導致無法切(qiē)割。試驗表明引線長度取決於(yú)板材(cái)厚度(dù)和孔的直徑,表2為ML-3015F機(jī)型的參(cān)考數據(jù)表。

2.2引線(xiàn)類型

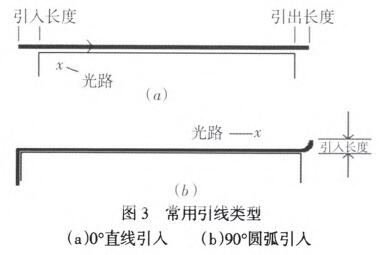

激光切割加工為熱加工類型,切割過程中功率(lǜ)大小、輔助氣體氣流的穩定性、噴嘴的新舊程度甚至機床本身的運動性能均會影響切割加工質量和切割精度,從理論上分析任何方式的引入均能夠滿足切割要求,為了彌補(bǔ)上述因素對切割的影響,自動編程軟件中可以設置多種引線類型來避免切割缺陷(xiàn)。引線類型(xíng)有直線、圓弧、直(zhí)線+圓弧、徒手直(zhí)線等,同時還能夠對單獨的直線和圓(yuán)弧進行任意角(jiǎo)度設置。常用的引線類型如圖3所示。

表2 ML一3015F型引線長度(dù)數據表

3、 拐角設置

在切割碳鋼(gāng)板材時,由於機床運(yùn)動軸在拐角處的加減速和輔助氣體氣流的影響,會導致(zhì)直角(jiǎo)處出現不同程度的燒傷;在切割不鏽鋼板材時,若不進行處(chù)理,會出現拐角處有比較大的切割毛刺現象。為此,需要對切割路徑進行優化,采取倒角(jiǎo)或者拐角設定的方式來避免燒傷和(hé)毛刺。

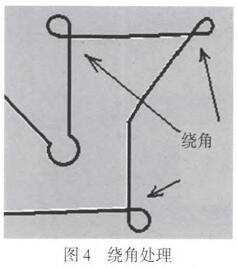

對拐角設定倒角半徑除了可減少毛刺產生外,還使軸移(yí)動的動(dòng)態性能更好,同時熱影響區減(jiǎn)少。最優倒角半徑R=板材厚度,10,但不小於1mm。對於用戶工件有特殊要求的情(qíng)形,不允許在拐角處(chù)進(jìn)行(háng)圓角處理,此時需要采(cǎi)用如圖4所示的拐(guǎi)角(jiǎo)設(shè)置(繞角處理)方式達到最(zuì)理想的切(qiē)割效果。

4 、小(xiǎo)結

優倒角半徑R=板材厚度,10,但不小於1mm。對於用戶(hù)工件有特殊要求(qiú)的情形,不允許在拐角處進行圓角處(chù)理,此時需要采用如圖4所(suǒ)示(shì)的拐角設置(繞角處理)

方式達到最理想的(de)切割效果。

激光切割加工是一種非常複雜的加工工藝,有多種因素影響切割質量和加工效率。本文隻針(zhēn)對在實際切(qiē)割加工中常用(yòng)的穿孔方式、引線設置和拐角處理等方麵設定來分析影響切割質量的因(yīn)素。大量(liàng)的切割加工表(biǎo)明,處理好(hǎo)以上設定,對切割質量的提高有很大的幫助作用。

如果您有(yǒu)機(jī)床行業、企(qǐ)業相關新(xīn)聞稿件發表,或進行資訊(xùn)合作,歡迎(yíng)聯係(xì)本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產(chǎn)量(liàng)數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量(liàng)數(shù)據

- 2024年11月 新能源汽(qì)車(chē)產量數據

- 2024年11月 新能源汽車銷量情(qíng)況

- 2024年10月 新能源汽車(chē)產量數據

- 2024年10月 軸(zhóu)承出口情況

- 2024年(nián)10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床(chuáng)產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年(nián)8月 基本型乘用車(轎車(chē))產量數據

- 機械加工(gōng)過程圖示

- 判斷一(yī)台(tái)加工中心精度的幾種辦法

- 中(zhōng)走絲線切(qiē)割機床的發展(zhǎn)趨勢(shì)

- 國產數控係統和數控機床(chuáng)何去何從?

- 中國的技術工人都去哪裏了?

- 機械老板(bǎn)做了十多年,為何還是小作坊?

- 機械行(háng)業最新自(zì)殺性營銷,害人害己!不倒閉才

- 製造業大逃亡

- 智能時代,少談點智造,多談點(diǎn)製造

- 現實麵前,國(guó)人沉(chén)默。製造業的騰(téng)飛(fēi),要從機床

- 一(yī)文搞懂(dǒng)數控車床加工刀具補償功(gōng)能(néng)

- 車(chē)床鑽(zuàn)孔攻螺紋加工方法及工裝設計

- 傳統鑽削與螺旋銑孔加工工藝的區別