【摘要】基於數控車床床身結構,製作一台集水平與傾斜床身快捷(jié)轉換的新型可視化數控車床教學模型。車床模型大托板(bǎn)可沿主軸軸線逆時針旋轉30 度,在水平與傾斜兩種床(chuáng)身結構間轉化,使兩種床身結構的車床特點得到直觀展現。通過可(kě)視化的數(shù)控車床主體,可(kě)以觀察到數控車床在工(gōng)作時的內部(bù)工作原理,直觀展現數控車床(chuáng)內部結(jié)構。

【關鍵詞】數控車床;可視化;可轉位;模型

教育界通常(cháng)把教師、教材、教具統稱為“教育中的三大基本條件”,可見教具(jù)在教學中具有重要的地位。數控機床是數控技術應用專業(yè)學生來學習(xí)數控技能的一個載體(tǐ),本設(shè)計是基於數控(kòng)車床原理製作一台集水平與傾(qīng)斜床身於(yú)一體的新型可視化(huà)數控車床教學模型,此(cǐ)模型設計(jì)可以實現水(shuǐ)平床身與傾(qīng)斜床身的直接轉換和機床內部結構及工(gōng)作過程的直觀展示,實現兩種結構的直觀對(duì)比,便於教師教學使(shǐ)用,同時機床在轉換後具有一定的機(jī)械強度和重複定位精度,並且(qiě)能夠實現對尼龍、木材或工程塑料的切削。機床模(mó)型(xíng)可以(yǐ)用(yòng)於數控課程(chéng)的教學,直觀展現數控車床結構,對教學起到一定的輔助作用。

1、 設計方案

1.1 數控車床的模(mó)塊化設計

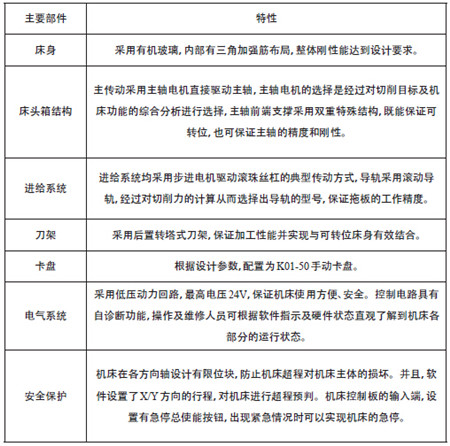

數(shù)控車床的設計經過發展,已經向(xiàng)標準化、模塊化、係統化方向發展。在機床的設計中,已經形成了部件的標準化,所以在機床的設計中,我們可以根據(jù)設計需要,通過計算(suàn)機床的受力及設計功(gōng)能,直接根據設計數據從機床標準部(bù)件中選用合適的(de)部件,從而減(jiǎn)少機床的設計周期、減少設計時間、提高數控機床的效率。其(qí)數控車床主要部件包括:床身(shēn)、床頭箱結構、進給係統、刀架、卡盤、電氣係統、安全保護等,見表1所示。

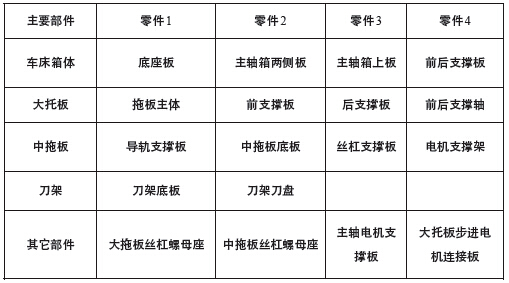

表1 主要部件特性匯總表

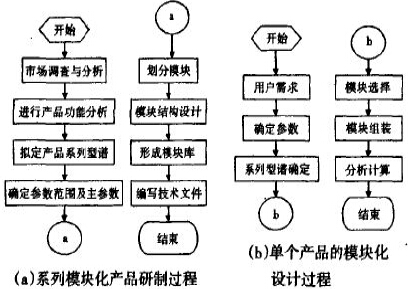

模塊化設計是對機械現代設計、柔性加工、現(xiàn)代製造的(de)全麵(miàn)考慮,是數控機床以後設(shè)計著重考慮的方向。根據模塊化設計在(zài)標準化理論的基礎上運用係統工程的原理,將一複雜的工程產品分解成層次合理的簡化、係列化、標準化單元模塊,並用這些標(biāo)準化模塊組合成各種不同產品的過程。其設計步驟如圖1所示。

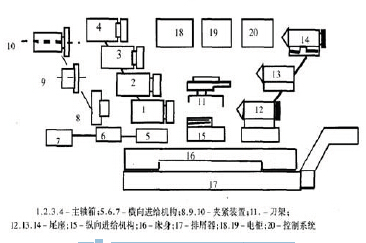

根據模塊化設計(jì)思想,首先查找(zhǎo)標準件(jiàn)模塊庫、相似件模塊庫,對無法直接利用的模塊可在其基礎上進行配置設(shè)計,形成新的(de)模(mó)塊,重新組合模塊使之成品化(huà),縮短了設計周(zhōu)期。圖2 為最基本的數控車床(chuáng)模(mó)塊化(huà)設計示意圖。

圖1 模(mó)塊化設計(jì)步驟圖

圖2 數控車床(chuáng)模塊化設計示意圖

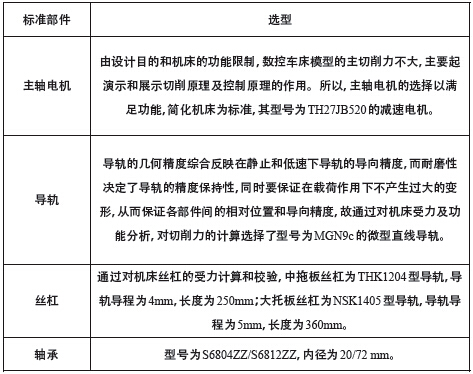

在本次設計中,通(tōng)過對(duì)機床的結構的設計和功能的分析,其標準(zhǔn)部(bù)件具體內容有:主(zhǔ)軸(zhóu)電機的選型、導軌的選(xuǎn)型、絲杠的選型、支(zhī)撐部件的選型等,見表2所示。

表2 標準(zhǔn)部件選型匯總表(biǎo)

數控車床模型在經過了原始數據設計(jì)、數據校驗、三維模型設計、仿真運行等理論設計的過程後,需要機床非標準件的加工製作。這一過程直接關係到了數控機床模型後續的裝配效果和運行(háng)的穩定(dìng)性及運行(háng)的精度。非標準主要加工(gōng)部件見表3所(suǒ)示。

表3 主要加工部件匯總表

1.2 控製係統的構建

車床的數控係統與一般的數控係統組成基本相同,由硬件和(hé)軟件共同完成數控任(rèn)務(wù)。主要由輸入/輸出裝(zhuāng)置、數控裝置(zhì)、伺服驅動係統和可編程(chéng)序邏輯控製器(PLC)四部分組成。隨著計算機技術和機床結構以及自動控製的高速發展(zhǎn),數控控製係統(tǒng)技(jì)術由專(zhuān)用型封閉式開環控製模式向通用型開放式實(shí)時動態全閉(bì)環控製模式(shì)發展,開放式體係結構使數控係統有著更好的通用性、柔(róu)性(xìng)、適應性、擴(kuò)展性。目前,開放式數控係統主要形式(shì)有(yǒu)PC+NC模式、PC+運動控製器模式和軟件CNC模式,其中軟件CNC模式是指CNC的全部功能均(jun1)由PC實現,並通過裝(zhuāng)在PC機(jī)上擴展槽的伺服(fú)接口卡對伺服驅動等進行控製是將運動控製器以應用軟(ruǎn)件的形式實現(xiàn),既支持(chí)數控上層軟件的用(yòng)戶定製,也(yě)支持運動控製策(cè)略的用戶定製,從而實現數控(kòng)係統對用戶在真正意義上的開放。

本次(cì)設計是應用軟件(jiàn)CNC的係統控製方式,采用了“PC+伺服擴展接口卡”形式建造數控係(xì)統的硬件平台,其中以(yǐ)PC 為(wéi)主控(kòng)計算機,運用mach 3 軟件進(jìn)行控製,組件采用商用標準化伺服接口卡,構成主控從運動的分布式(shì)結(jié)構體係。

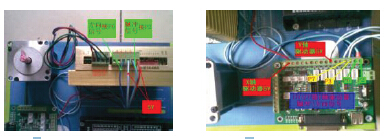

硬件實物線路連接如圖3所示。

圖3 步進電(diàn)機連(lián)線實物圖

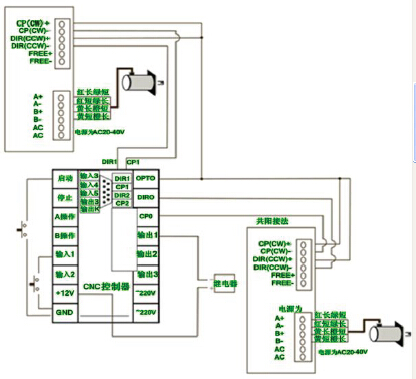

係統控製板接口按MACH3 軟件的控製方式接(jiē)口如圖4 所示。

圖4 控製係統連線框圖

根據連線原(yuán)理圖,按共陽接法(fǎ)驅動器的接口形式連接(jiē)線路,如圖5 所示。控製(zhì)板接線如圖6 所示。驅動器UIR-端口接控製板P6,為(wéi)方向控製信號;驅動器PUL-端口接控製板P2,為(wéi)驅動脈衝信號。UIR+和PUL+為公共接(jiē)線端,接5V高電平。

圖5 驅動器連線圖 圖(tú)6 控製板接線圖

2 、機床整體的裝配和調試

2.1 機床整體的裝配

經過車床零部件的選型、加工、係統的構建,車床模型的硬件和軟件都已(yǐ)經確定,接下來的工作就是要(yào)把車床模型的硬件和軟件進(jìn)行融合,達到數字控製(zhì)、實現數控的功能。

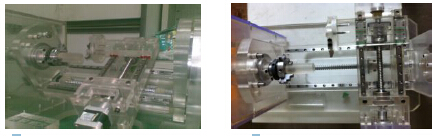

機床在進行裝配時,要按照正確的順序和方法一步一步進行裝(zhuāng)配,在車床模型建模和設計階(jiē)段就已經考慮了裝配的(de)問題,其設計的裝配路線如下:刀架→中拖(tuō)板(bǎn)導軌→中拖板絲杠(gàng)→中拖板電機(聯軸器)→大托板(前後支撐)→箱(xiāng)體前後支撐→大托板絲杠(gàng)→連接中拖板→大托板電機(聯軸器)→主軸及卡盤→主(zhǔ)軸箱側板→主軸電機固定板→主軸電機(聯軸器)→主軸箱上蓋板。機床模型在總裝完成後如圖7及8 所示。

圖7 機床斜床身總裝效果圖 圖(tú)8 機(jī)床水平床身總裝效果(guǒ)圖

2.2 機床整體的調試

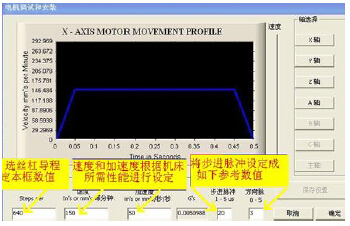

機床(chuáng)整體主(zhǔ)要調試內容包括:電機調試中(zhōng)步(bù)數的確(què)定、速度的確(què)定、加速度的確定、車床(chuáng)直徑編程與半徑編程的選擇、針腳的確定等。其中步進電機參數調試設定如圖(tú)9 所示,圖中窗口右邊的Axis Selection 區域用於選擇需要設定參數的軸(zhóu)。窗口(kǒu)左邊的曲線(xiàn)圖反應了參數設定後(hòu)步(bù)進電機運行是加速→穩定→減速(sù)的變化曲線,在兩者之間的Velocity 調整塊用於快速的調整步進電機的最(zuì)高運行速度(電機帶動絲杠絲杠帶(dài)動工作台的(de)最終最大移動速度);在曲線圖與參數設定輸入框之間的(de)Accel 調整塊用(yòng)於快速的調整步進電機在啟(qǐ)動達到最高運行速度(dù)以及在最高速度減速到停止的加(jiā)減速(電機帶(dài)動絲杠-絲杠帶動工作台的最終最大(dà)移動(dòng)速(sù)度,也就是限製了(le)G代碼中G00 的最大速度),從上述參數關係(xì)到步進電機的旋轉運動正確(què)的轉換,再到工作台(tái)的直線運動。Steps per 參數決定了工作台每運動1mm,步進電機需要多少(shǎo)個脈衝,計算公式為(步進電機旋轉1 圈的(de)標準脈衝數*驅動器細分數)/絲杠導程,其中導程也就是螺距,如果絲杠是直接連接電機而是(shì)通過減速後連接則計算結果還(hái)需要再乘(chéng)以減速比;Acceleration In's or mm's/sec/sec 參數是決定了電機由停止到最高速(sù)或(huò)者(zhě)由(yóu)最高速到停止(zhǐ)的啟動(dòng)與停止加(jiā)速度,設定合理的加速度可以防止步進電機的慣性過(guò)衝失步,以及降(jiàng)低工作台運(yùn)行中的衝擊力,保證機床在高速運行時的穩定性,具體加減速需要的時間(jiān)可以在曲線圖(tú)中看到對應(yīng)的X坐(zuò)標數(shù)值。

圖(tú)9 步進電機參數調試設(shè)定

3 、機床程序測試

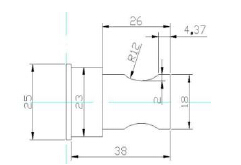

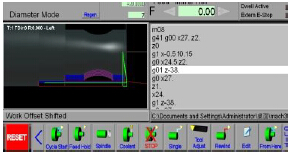

對上述參(cān)數設置好後,就可以對機床(chuáng)進(jìn)行切削測試了,選擇(zé)毛坯為Φ25×45 的尼龍材質毛坯進行試切(qiē)削。零件圖如(rú)圖10 所示;控製軟件仿(fǎng)真(zhēn)如圖11 所(suǒ)示;機床模型實際加工零件如圖(tú)12所示(shì)。

圖10 程(chéng)序測試零件圖

圖11 程序測試仿真圖(tú)

圖12 加工零件實物圖

4、 小結

本文主要設計了集數控(kòng)車床水平床身與傾斜床身於(yú)一體的新型可視(shì)化數控車床教學模型,其主要研究內容包括了數控車床結構分析、標準件選型、非標件(jiàn)的加工、控製係統的研究(jiū)與構建以及機床整體的裝配和調試。模型可實(shí)現水平床身與傾斜床身的快捷變換,大托板沿(yán)主(zhǔ)軸軸線逆時針旋轉為30°的(de)傾斜數控車床,實現了兩種(zhǒng)結構的直觀對比;可視化的數控車(chē)床(chuáng)外殼,可清(qīng)晰觀(guān)察到數控車床在工作時的內(nèi)部工作原理和工作過程,實現(xiàn)了機床內部結構及工作過(guò)程的直觀展示和教學。

參考文獻

[1]崔梁萍,項春,李增芳.數控車床的模塊化和配置設計方法[J].浙江水利水電專科學校學報,2007,(4):16-18.

[2]吳高位,賀曉娟,李惠娟.數控(kòng)車床模塊化設計的應用及探討[J].機械工程(chéng)師,2010,(6):6-9.

[3]劉鴻文.材料力學[M].北京:高等教育出版社,2005.

[4]楊(yáng)平.機電係統驅(qū)動技術(shù)[M].成都:電子科技大學出版社,2002.

[5]龔仲華(huá).

如(rú)果(guǒ)您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年(nián)11月 分地(dì)區金(jīn)屬(shǔ)切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量(liàng)數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況(kuàng)

- 2024年(nián)10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機(jī)床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月(yuè) 新能源汽車產量數據

- 2028年8月(yuè) 基本型乘用車(轎車)產量數據

- 機(jī)械加(jiā)工(gōng)過程(chéng)圖示

- 判斷一台加工中心精度的幾種辦法

- 中(zhōng)走絲線切割機床的發展(zhǎn)趨勢

- 國產數控係統和數控機(jī)床何去何從?

- 中國的技術工人都去哪(nǎ)裏了?

- 機械老(lǎo)板做了十多年,為何還是小作坊?

- 機械行業最新(xīn)自殺性營銷,害人害己!不倒(dǎo)閉才

- 製造業大逃亡

- 智能(néng)時代,少談點智造,多談點製造

- 現實麵前,國人沉默。製造業(yè)的騰飛(fēi),要從機床

- 一文搞懂數控車(chē)床加工刀具補償功能

- 車床鑽孔攻螺紋加工方法及工(gōng)裝(zhuāng)設計

- 傳統鑽削與螺(luó)旋銑孔加工工藝的區別