摘 要(yào):為選擇合理的數控車床切削(xuē)用量,建立(lì)數(shù)控車床切削參(cān)數能量(liàng)消耗和加工效率數學模型。在切削參數能量消耗估(gū)算模型中,通過實驗(yàn)擬合與正(zhèng)交實驗分別獲取數(shù)控(kòng)車床的空載功率和切削功率函數,進一步給出數控車床切削階段能量(liàng)消耗函數。在車床加工條件的各種約束下,設計了一種基於多目標教與學優化算法來求解切削參數能量效率優化模型,以切削階段加工能量最小和加工效率(lǜ)最(zuì)高為(wéi)目標,獲得切削參數優化的Pareto前(qián)沿(yán)解,並采用層(céng)次分析法建立了切削(xuē)參(cān)數的決(jué)策模型,較客觀地選取了更優車削參數組合。通過數控車床實例優化驗證了所提策(cè)略的可(kě)行性和有效性。

關鍵詞:車(chē)削;能耗;切削參數;教(jiāo)與學優化(huà)算法;數控車床

0 引言

數控技術是當今(jīn)先進製造裝備行業的核心技術,在數控加工過程中合理選(xuǎn)擇切削參數可節約(yuē)能耗和資(zī)源、提高生產效率,從而提(tí)升企業經濟效益(yì)、增強競(jìng)爭力。然(rán)而,目前我國(guó)多(duō)數數控加工企業還在憑經驗、參考手冊、通過試切來選擇切削(xuē)參數,往往難以實(shí)現(xiàn)能量效率的最優化。隨著現代(dài)智能優化算法、切削理論、數學建模和模型分析(xī)方法的不斷發展和完善,通(tōng)過優(yōu)化切削(xuē)參數來提高(gāo)加工效率、減少能量消耗已成為研究的熱點(diǎn)。

對於(yú)切削(xuē)參(cān)數優化問題,國內外采用較多的智能優化算法有模擬退火算法[1]、遺傳算法[2]、粒子群優化算法[3]等。也有眾多學者在(zài)此基礎上對以上算(suàn)法進行了改進(jìn),例如(rú):CHEN 等[4]在車(chē)削參數優化問題中,將Hooke-Jeeves模式搜索與模擬退火算法進行了結合;SRINIVAS等[5]提出了慣(guàn)性係數隨迭(dié)代線性減小的粒子群優化算法來解決(jué)車削參數優化問題;SARAVANAN等[6]以最小生產成本為目標,利用模(mó)擬退火(huǒ)算法(fǎ)和(hé)遺傳算法對車削的切削用量進行了研(yán)究;謝書童等[7]提(tí)出了基於邊緣分布估計的(de)優化算法,分別采用基因修複與懲罰函數兩種策略解決車削參數優化問題。另外,在切削參數優化模型上也有新的研究(jiū),除了將加工成本和(hé)工時作為優化目標外,更關注機床的能耗(hào)研究(jiū),例如:YAN等[8]建(jiàn)立了以能耗、生產率和切削(xuē)質量為多目標的(de)銑削參數(shù)優化模型,首次將切削能耗考慮在內,利用灰色關聯分析和曲麵響應(yīng)法對其進行了尋(xún)優;李聰波等[9]利用複合形法,以高效低碳為多目標進行(háng)了切削用量的尋優,並通過實例驗證了模型的有效性;李建廣等[10]緊接著也從能量消耗的角度對切(qiē)削參數進行了優化,考慮了機械加工對環境的(de)影響。可見,機械加工切削參數的能量(liàng)效率(lǜ)優化研究已經(jīng)越來(lái)越受到研究者的重視。

當前,求解切(qiē)削參數優化的問題(tí)大多(duō)采用元啟發式優(yōu)化算法,然而這種算法的參數設置對(duì)求(qiú)解結果(guǒ)有較(jiào)大(dà)影(yǐng)響。近(jìn)年(nián)來,一種高效、可屏(píng)蔽參(cān)數幹擾的教與學優化算法受到研究者的廣泛關注;基準函數實例測試顯示,該算法比遺傳算法和粒子群優化算法能獲得更高(gāo)質量的解[11]。本文首先通(tōng)過正交實驗給出數控車床切削階段的能量估算函數,設計一種改進多目標教與學優化算法解決切(qiē)削參數的能量效率優化問題,采用(yòng)層次分(fèn)析法選擇(zé)更合理的切削參數,實現切削用(yòng)量從定(dìng)性的隨機選取(qǔ)到(dào)定量選取,並通過實例(lì)優化驗證了所提策略的可行性。

1、 數控車床能量效率模型

在數控車床切削過程中,切削三要素是影響加工過程能量效率的關鍵因素。為減(jiǎn)少(shǎo)加工能耗、提高加(jiā)工效率,選擇合理的數控車床切削用量,建立數控車床切削參數的加工能量和加工效(xiào)率數學(xué)模型。

1.1 加(jiā)工能量數學模(mó)型

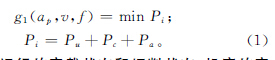

數控機床加工過程涉及待機狀態、空載狀態和切削狀態,由劉飛[12]等對機床(chuáng)的研究理論可知,當係統處於切削狀態時,機床的總功率損耗包括空載功率(lǜ)損耗Pu、切削功率損耗Pc和附加(jiā)載荷功率損耗Pa。目標函數(shù)是優化(huà)變量的函(hán)數(shù),是評價和選擇優化切削(xuē)用量的指標(biāo)。本文所考慮的機床加工過程的功率(lǜ)損(sǔn)耗均與切削三要素有關,故第一個目標為:

在機床運行的空載狀態和切(qiē)削狀(zhuàng)態,機床的空載功率均對機床的(de)功率損耗有較大影響。同樣地,劉飛等(děng)[12]指出,隻有當機床空載(zǎi)功率與主(zhǔ)軸轉速n近似呈二次函(hán)數變化關係時,才能準確地反映其損耗(hào)功率的構成,機床空載功率可通過實驗擬合得(dé)到:

![]()

對於負載時的附加載(zǎi)荷損耗功率Pa,其附加損耗機理十分複雜,一般(bān)無法通過理論計算準確獲得其函數關係,劉飛等[12]指出其附加載荷損耗(hào)與載荷損耗(hào)呈近(jìn)似(sì)的線(xiàn)性比例關係,比例係數α 的取值範圍一般為0.15~0.25。

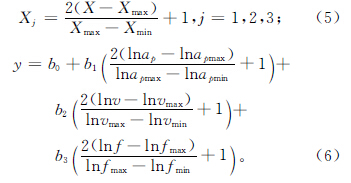

通過正交(jiāo)實驗設計可以獲得切削(xuē)功率與切削參數之間的指數經驗模型關係。采取三因素(sù)三(sān)水平(píng)正(zhèng)交實驗設計,每個切削參數被編碼為-1,0,1三個水平,分別按式(5)進行編碼,對式(4)取對數(shù)簡化後,可以得到切削參數和響應(yīng)值的編碼關係(式(6))。

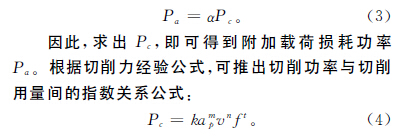

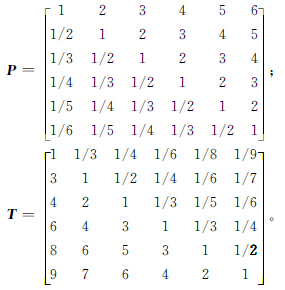

對上式進行變量分離,可得到係數和指數關於回歸係數(shù)bi(i=0,1,2,3)的代數式,而(ér)4個回歸係(xì)數可根據矩陣原理計算求出:

![]()

式中:X 為切削參數的編碼矩陣,A 為對角(jiǎo)陣,B 為回歸係數(shù)矩陣,從而可以通過(guò)矩陣原理求出切削功率Pc指數模型中的各項係數和指(zhǐ)數,得到(dào)總加工能量(liàng)的數學(xué)模型。

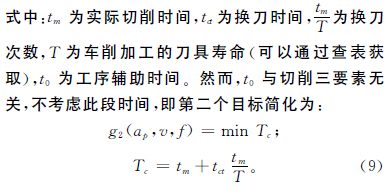

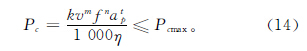

1.2 加工效率時間數學模型

切(qiē)削時(shí)間即為加工時間的一部分,均可反映機床的加工效率,即(jí)加工時間短、機床的生(shēng)產率就高,在保證加工質量的前提下,這(zhè)也是現階段各數控裝備企業追求的目標之一。其中加工工時可以分為實際切削時間、換刀時間以及輔(fǔ)助時間三(sān)部分(fèn),其準確表達(dá)式為:

1.3 約束條件

切削(xuē)用(yòng)量的取值受諸多因素約束,主要有切削參數自身的範圍約束、機床性能約束和加工質量約束等,數控車床的切削參數隻能在約束條件的範圍內進(jìn)行尋優。

(1)機床切削(xuē)速度約束

主軸轉速必須在機床(chuáng)允許的最小轉速和最(zuì)大轉速(sù)之間,而轉速與切(qiē)削速度(dù)之間可相互轉換。對某一(yī)特定數控車床而言,其正常轉速有一個具體範圍,當加工工件的直徑D 確定時,可以得到切削速(sù)度的範圍:

(3)機床(chuáng)背吃刀(dāo)量約束

背吃刀(dāo)量取(qǔ)決於刀具材料、工件材料和車床允許的最大切(qiē)削力。背(bèi)吃刀量也與(yǔ)加工工藝有關,一般地,進行粗加(jiā)工的背吃刀量相對較大,但加(jiā)工表(biǎo)麵無要求。本研究中對加工表麵有較高要求,故背吃刀量的選擇在半精加工的範圍內取(qǔ)值:

![]()

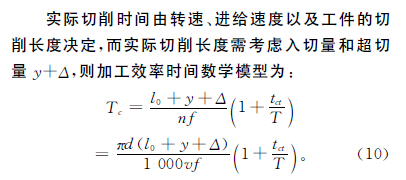

(4)機(jī)床功率約束

加工過程所消耗的功率必須在機床(chuáng)所能提供的最(zuì)大有效切削功率範圍內。最大有效切削功率(lǜ)Pcmax直接受機床主電(diàn)機功率約束,機床主電機功(gōng)率和機床的傳動(dòng)係數η則由數控車床決定:

(5)切削力約束

加工過程中刀具與工件接觸,所產生的(de)切削力需進行約束。其中:主切削力最大,背向力和進給力均小於主切削力,主切削力必須在(zài)最大允許切削力範圍內,其值可通過查表(biǎo)獲取:

![]()

(6)表麵(miàn)粗糙度約束

切(qiē)削用量直接影響已加工表麵的(de)粗糙度,優化的切削用量也必(bì)須(xū)滿足表麵粗糙度的約束。粗糙度可按加工要求獲取,刀尖圓弧半徑rε由車(chē)刀(dāo)決定:

綜合以上目標函數和約束條件,得到該數控車床切(qiē)削參數的多目標優化(huà)數學總模型:

2 、多目標(biāo)教與學算法求解切削參(cān)數優化問題(tí)

2.1 改進的(de)教與學算法

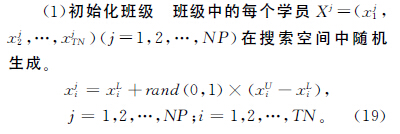

教與學優化算法是Rao等於2010年(nián)提出的一種(zhǒng)新的群智能(néng)優化算法,該算法的(de)參(cān)數少、操作簡單、易理解、求解速度快(kuài)、精度高且(qiě)具有(yǒu)極強的收斂能力[11]。本(běn)文設計了一種(zhǒng)改進多目標教(jiāo)與學優化算法,以解決切削參數(shù)能量效(xiào)率優化問(wèn)題,算法求解過程如下:

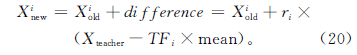

(2)教階(jiē)段 首先根據設定的最小偏優策略在學生群體中選取一(yī)位老師Xteacher,然後班級中每個學(xué)員(yuán)根據Xteacher和學員各科目的平均值(zhí)mean之間的差異性進行學習。

式(shì)中學習步長(zhǎng)ri=rand(0,1)。考慮到(dào)在實際學習時,學員根據自己的接受能力(lì)向老師學習,學習能力強則學(xué)習較快,學習能力弱則學(xué)習較慢[13],因此教學因子采取自適(shì)應的模式為:

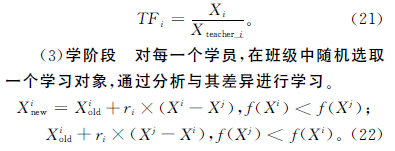

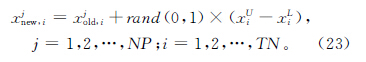

(4)自學階段 在(zài)實際中最主要的學習方式是自學,是自(zì)己和自己比較,增加自學方式可以使學員的學習形式更加多樣化,從而使算法的全局搜索(suǒ)能(néng)力更強,其自學方式為:

2.2 切削參數優化過程

班級中學員數為種群(qún)大小NP,學員需要學習的科目為切削三要素,即任務數TN=3。目標函數為(wéi)學員的學習(xí)成績,作為切削參數選取的重要指標(biāo)。對於模型中約束的處理,在學員初始(shǐ)化(huà)時,首先在切削三要(yào)素範(fàn)圍內隨機生成班級學員的科目值(zhí),縮小尋優範圍。對於主切削(xuē)力、最大切削功率以及加工質量的約束,在教、學以(yǐ)及自學階段結束後進行過濾處理,對於過(guò)濾後(hòu)的學(xué)員,其切削三要素重新在約束範圍內生成,重構班級學員。

非支(zhī)配解集的構建(jiàn)是(shì)通過Pareto排序實現的,設定一學員的加工能量和加工效(xiào)率均(jun1)小於另一學員才被(bèi)該學員支配,否(fǒu)則(zé)為非支配解(jiě)。然後對非支配解進行排序,得到排序為1的即為非支配解集,該解集中的任一學員均不被(bèi)其(qí)他學員支配,而所尋求的多目標最優解在其構成的(de)Pareto前沿解集上。

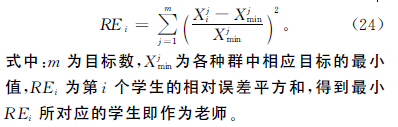

在教階段,首先對初(chū)始解進行約束過濾處理,然後進行(háng)Pareto排序,學生向(xiàng)老(lǎo)師學習,需要找出一(yī)個(gè)Xteacher。本文的研究目標是對切削(xuē)參數進(jìn)行尋優,要求需同時滿足機床功率損耗和切削時間達到平衡狀態的較小值,因此,算法加入了最小偏優策略(luè)進行改進,即學員各科目成績與對(duì)應的全班各科目最優成績(jì)的(de)偏離總(zǒng)和最小的學員作為學習對象。對於Pareto排序為1的學生,計算(suàn)每(měi)個學生的目標值(zhí)和最(zuì)小目標(biāo)值的相對誤差(chà)平方和:

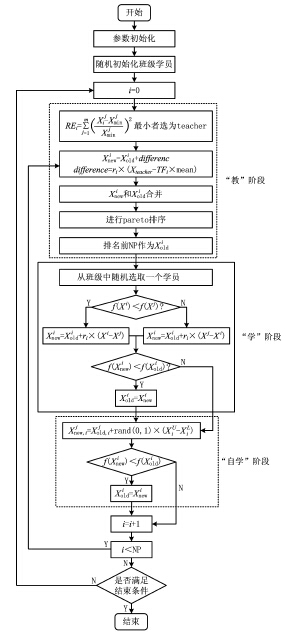

教學工作完成後,將得到同樣多的新(xīn)學(xué)生,這些學生中理論上存(cún)在比之(zhī)前更差(chà)的學生,然後合並新學生和舊學生的成績,統一排序後,取(qǔ)成績排名為前班級人數的成績所對應的學員(yuán)作為新的學生群體。在學階段,從班級中隨機選取一個學員進行相互學習,若成績提高(gāo)則替換,否(fǒu)則繼續保留原學員。自學(xué)階段(duàn)和學階段類似,隻是學習對象有所不同,此時學習對象變為自(zì)己,學習的過程相同(tóng)。結(jié)合本文的研究目標,改進的多目(mù)標教與學優化(Teading-Learning-Based Optimization,TLBO)算法實(shí)現(xiàn)的流程圖如圖1所示。

3、 優化實(shí)例驗證

3.1 切削(xuē)能(néng)量(liàng)模型(xíng)實驗與驗證

3.1.1 空載功率擬合

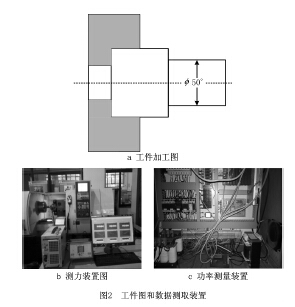

通過CK60數控車床配備華中數控係統進行切削加工實驗,工件(jiàn)(45#熱軋(zhá)鋼)切削長度為100mm,直徑為50mm,如圖(tú)2a所(suǒ)示;采用Kistler測力儀以及NI虛擬儀器采集(jí)切削力信號(如圖(tú)2b),可(kě)獲得三向切削力大小,車刀采用主偏角45°的塗層硬質合金刀具MSSNR2525M12;另外,待機功率和空載功率均由WB9128三相功(gōng)率傳感器測取,如圖2c所示。

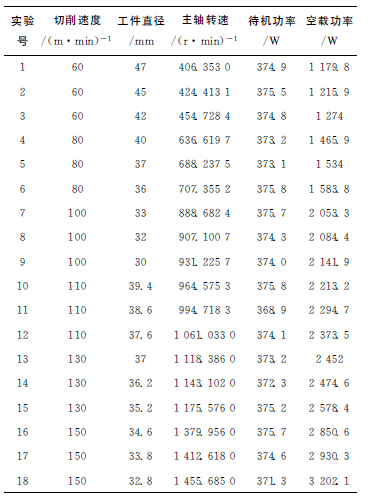

為研究(jiū)機床空載功率和主軸轉速的關係,進行了18組實驗,轉速為145r/min~1 500r/min,主要根據不同切削直徑對應(yīng)的(de)切削速度轉化而成。切削的同時(shí),功(gōng)率傳感器采集主軸轉動(dòng)前後的(de)信號,得到如表1所示的待(dài)機(jī)功率和空載功率。

表1 空載功率實驗數據

用MATLAB進行二次擬(nǐ)合,得到如下空載(zǎi)功率與主軸轉速的二次關係(xì)式:

![]()

從擬合結果中不難看出,轉速二(èr)次項(xiàng)對空載功率損耗的貢獻係(xì)數較小,可見(jiàn)在該實驗條件下,空載功(gōng)率基本與主軸轉速(sù)呈線性關係。對其進行方差檢驗R2=0.98,F=373>F0.05(2,15),擬合效果甚佳。另(lìng)外,最低空(kōng)載功率即為轉速(sù)為零時的功率,與試(shì)驗中的待機功率非常接(jiē)近,進一步說明該二次擬合的準確性,因(yīn)此關於主軸轉速的二次型可以有(yǒu)效且準確(què)地預測相應的空載功率損(sǔn)耗。

3.1.2 切削功率估算

切削功率可以通過扭矩傳感器或者測力(lì)儀間接獲取,本實驗(yàn)采用Kistler測力儀以及NI虛擬(nǐ)儀器采集切削力信號,測(cè)取X 和Z 向切削力,由下式間接獲取切削功率,其測力裝(zhuāng)置如圖2b所示。

![]()

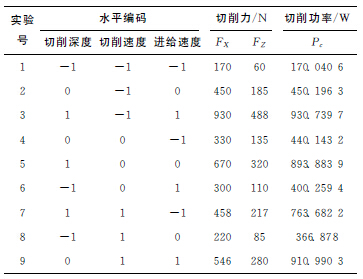

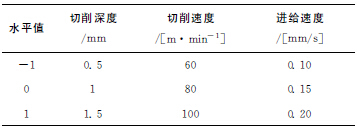

由於三(sān)因素均對切削功率有較明顯的影響,若采用普通實驗,則需大量的數據才能得到較好的(de)結(jié)果(guǒ)。本實驗采用三因素三水平的正交實驗設計,其正交試驗結(jié)果如表2所示,表3為對應的參數編碼。

表2 正交試驗(yàn)表

表(biǎo)3 各水平值對應的參數設置

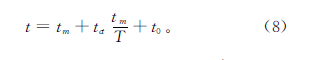

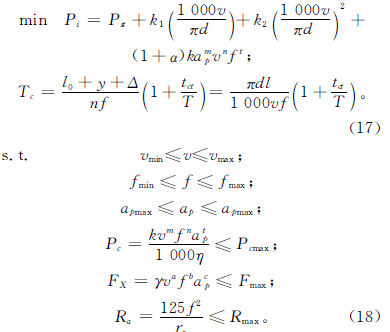

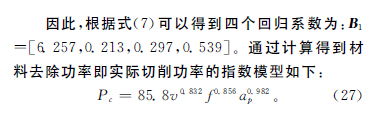

同理,為了總模(mó)型中主切削力的約束,主切削力FX的指(zhǐ)數模型(xíng)如下:

![]()

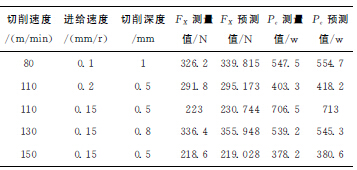

另外,進行了5組(zǔ)實驗來驗證以上模型,結果如表4所示,其(qí)中主切削力FX的預測誤差為(wéi)3%,而實際切削(xuē)功率的預測誤差僅為1.5%,二者均在誤差可(kě)控範圍之內,所(suǒ)得模型具有較(jiào)高的預測精度。

表4 模型(xíng)驗證實驗數據

因此,結合以上在實驗基礎上獲取的空(kōng)載功率和切削功率模型(xíng),切削階(jiē)段總能(néng)量模(mó)型如下:

3.2 切削參數能量效率多目標優化

3.2.1 切削參數(shù)優化

改進的TLBO算法使(shǐ)用C++語言編譯,運行於Windows 7操作係統,單核英特爾酷睿(ruì)CPU,2GB內存。其模型(xíng)中的各參數設置如表5所示,算法中的種群大小NP=50,最大迭代次數為200代。

表5 模型參數設置表(biǎo)

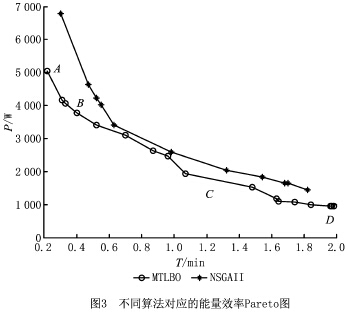

該算法最後得到了17組Pareto前沿解,其中第1組和第17組分別具有機床功(gōng)率損耗最(zuì)小和(hé)切(qiē)削工時最小(xiǎo)的兩個極限值,其他均在二者之間,無傳統意義上的最優解。為證明(míng)改進的TLBO算法具有更優的效(xiào)果,將其與經典多目標(biāo)進化算法(fǎ)快速非支配排序遺傳(chuán)算法(Non-dominated SortingGenetic Algorithm,NSGAII)進行了比(bǐ)較,在同樣的種群(qún)大小和迭代次(cì)數下,NSGAII得到了(le)11組非支配解,非支(zhī)配解的分布也不及改進的TLBO算(suàn)法。另(lìng)外,其Pareto前沿均在本文所提出的改進的TLBO算法之上,而目標為機床功率P 和加工工時T 均取小值(zhí),故NSGAII得到的Pareto解均被其支配,這表明了改進(jìn)的TLBO算法在得到最優解方麵表現出了很強(qiáng)的(de)搜索能力,其Pareto圖如圖3所示。在此曲線上(shàng)的點均可作為較優解,後文將用層次分析法進行決策,得到折(shé)衷最優的(de)切削(xuē)用(yòng)量。

3.2.2 切削用量對(duì)加工能量效率的影響分析

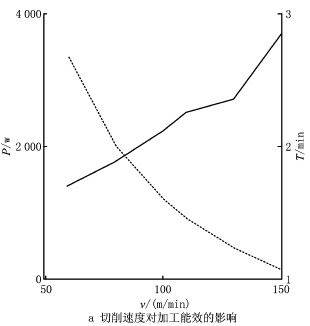

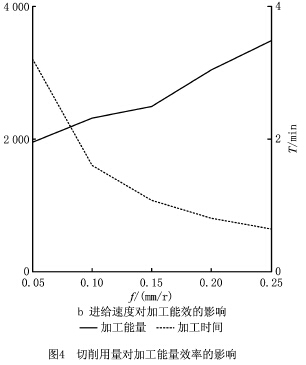

切削用量是影響加工過程能量效率的重要因素,當(dāng)f=0.1mm/r和ap=0.5mm時,切削速度(dù)對加(jiā)工能量效率的影響如圖4a所示,隨著切削速度的(de)增(zēng)加,切削階段的能量(liàng)消耗不斷增加,加工時間不斷(duàn)減小。當v=100m/min和ap=0.5mm時,進給速度對加工能量(liàng)效率的影響如圖4b所示,隨著進給速(sù)度的增加,切削階段的能量消耗不斷增加、加工時間不(bú)斷減小。可以看出,二者對切削階段的能量消耗和加工時間的影響趨勢一(yī)致(zhì)。當(dāng)然,當(dāng)切削速(sù)度和進給速度一定時,隨著背吃刀量的增(zēng)加,切削力(lì)增大,導致切削階段(duàn)消耗的(de)功率增加,而加工時間長短和背吃刀(dāo)量無關。然而,在選擇車床切削用量時,切削三要素之(zhī)間具有內聯性,當背吃刀量增加時,為防止(zhǐ)切削力(lì)和消耗功率過分增加,必然會影響進給速(sù)度和主軸轉速(sù)的選取(qǔ),從而影響加工時間的長短。

3.3 切削參數決策分析

3.3.1 切(qiē)削(xuē)參數選擇

為了在17組Pareto前(qián)沿解(jiě)中找出最優的一組解,采用層次分析法決策,將這17組(zǔ)解作為方案層,將兩個目標(biāo)函數所得的值作為準則層,采用(yòng)層次分析法的目標就是確(què)定一種最優參數組合(hé),即目(mù)標(biāo)層(céng)。該(gāi)方法將定量分析與定性分析結合起來,利用決策者的經(jīng)驗,采用(yòng)1~9的標(biāo)度判斷各衡(héng)量目標能(néng)否實現的標準之間的相對重要程度,並合理地給出每個決策方案的標準(zhǔn)的權數,利用權數求出各方案的優劣次序,從而選擇出更優的切削參數組合。

由Pareto圖可以(yǐ)看出,機床功率損耗和實際切(qiē)削工(gōng)時是一對互(hù)逆的準(zhǔn)則(zé),不可能同時達到最優,若要得到一組相對更優的解,應該對其折中取值(zhí)。因此,將Pareto解(jiě)集曲線進行分段,對BC段的6組參數采用層次分析法進行決策。

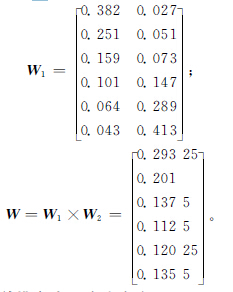

按照判斷矩陣元素的標度方(fāng)法可以得到方案層對準則層的成對比較(jiào)矩陣P 和T 以及各矩(jǔ)陣所對應的(de)最大特征值分別(bié)為6.122 5和6.273 2。

將機床功率損耗與實際切削工時進(jìn)行對比,顯然機床功率損耗比實際切削工時對方案的選擇影響大,因此取(qǔ)其稍微重要,即有準則(zé)層對目標層的權向量(liàng)W2=[0.75,0.25]T,其一致(zhì)性指標CI=0,通過一致性檢驗。另外,求出P 和(hé)T 的最大特征值對應的特征(zhēng)向量後,歸一化處理即為各方案對各準則的貢獻程度,即(jí)方案(àn)層到準則層的權向量W1,最後得到層次總排序W,

層次總排序的一致性檢驗:CR=0.026<0.1,通過一致性檢驗,可(kě)以得到第9組的權重最大,即綜合考慮兩個目標且滿足各(gè)項約(yuē)束條件時,第9組的參數組合相對最優。

3.3.2 結果分(fèn)析

當切(qiē)削直徑為30mm的工件時,將第9組(zǔ)最優切削用量組合按機床轉速表(biǎo)和進給量表規範得到轉速n=900r/min,進給量F=170mm/min,ap=0.5mm,進行實驗驗證最後得到機床功率損耗為1 964W,實際加工時間為(wéi)65s。由切削原理可知,由於半精加工時切削深度較(jiào)小,產生(shēng)的切削力也較小,可在保證(zhèng)表麵粗糙度的前提下適當加大進給量,可以看出改進的TLBO算法在(zài)多目標優化中(zhōng)應用的結果符合切削參數的(de)選擇原則。因此,采用本文所提改進的TLBO算(suàn)法(fǎ)可以有效地選擇出切削用量。

4 結束語(yǔ)

為(wéi)合理選(xuǎn)取數控車床切削用量,本文建立(lì)了數控車床的加工能量效率模型,采(cǎi)用(yòng)改進(jìn)的基於Pareto排序的多目標TLBO算法進行尋優,對Pareto前沿解采用層次分析法進行(háng)決策,得到(dào)了最優切削參數組合。可以(yǐ)看出,合理切削用量的選取(qǔ)受到機床(chuáng)自身多個因素的影響以及加工要求的約束(shù),通過分析切削參數對機床加工能量以及加工效率的影響,切削用量的選取具(jù)有內聯性。本文(wén)主要針對數控車(chē)床車削加工切削參數能量效率優化,對(duì)數(shù)控機(jī)床(chuáng)能耗的(de)影響分布以及多源能量流特性的研究(jiū)將是(shì)未來的重點研究方向。

如果您有機床行業、企業相關新聞稿(gǎo)件發表,或(huò)進行資訊合作(zuò),歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com