凸輪磨床X—C廓形誤差推導與仿真水

2016-9-5 來源:北京第二機床廠(chǎng)有(yǒu)限公司等 作者:張培碩 李偉華 韓秋實 李啟光 彭寶營

摘要:在數控聯動加(jiā)工時。由數控係統引入的跟蹤誤差是影響凸輪加工廓形誤差的主因之一。通過研究凸輪磨床(chuáng)跟(gēn)蹤(zōng)誤差,分別推導x軸、C軸跟(gēn)蹤誤(wù)差與廓形誤差計算模型,進一步推導出(chū)x—C軸聯動時跟蹤誤差與廓形誤差的計算模型。借助姒TLAB工具編寫程序。分別實現數學模型仿(fǎng)真(zhēn)和模擬加工仿(fǎng)真。將(jiāng)實驗采集的跟蹤誤差采用不同(tóng)的方法引入到仿真中。通過仿真結果對比。驗證了x—c廓形誤差數學模型的正確性。

關(guān)鍵詞:數控凸輪軸磨床;跟(gēn)蹤誤(wù)差;廓形誤差;仿真

在數(shù)控凸輪軸磨床加工過程中,x軸和C軸要求隨加工形狀的不(bú)同(tóng)瞬時(shí)啟停(tíng)或改變速度,控製係統要實時精(jīng)確地(dì)控製坐標軸運動的(de)位置與速度,由於係統的穩態和動態特性影響了各坐標軸的協調運動和位置精度,從(cóng)而產生了凸輪的廓形誤差¨。3 J。數控凸輪軸磨床的(de)伺服係統是影響磨削質量最關鍵的部(bù)分(fèn)之一。作為執行部件的伺服驅動(dòng)係統和電動(dòng)機,能(néng)否準確執行給定的命令,對最終的(de)磨削質量的影響是(shì)顯而易見的(de)。凸輪軸磨床多采用砂輪架住複運動和工件旋轉運動的聯(lián)動來實(shí)現凸輪(lún)的磨削加工,在數控聯動加工時,伺服係統引入的跟(gēn)蹤誤差是產生廓形誤差的一個重要(yào)因素‘4|。

國(guó)內學者(zhě)近幾年涉足了數控係統的跟隨誤差(chà)研究(jiū)領域,其中,浙江大學朱年軍等推導了數(shù)控加(jiā)工中穩態(tài)誤差的形成過程,並從直線和圓弧(hú)輪(lún)廓誤差模型出發探討了數控跟蹤誤差和輪廓誤差之間的關係"1;蘭州理工大(dà)學孫(sūn)建仁等從分析輪廓誤差、跟隨(suí)誤差和位置環增益著手,分析兩種基本插補運動的輪廓誤(wù)差及其相(xiàng)應的跟隨誤差與輪廓誤差之間的關係∞1;南京航空航天大學滕福林等針對不(bú)同類型(xíng)的位置給定,仿真分析了動態位置跟蹤誤差的產生機理,並提出采用S曲線給定可以大大減小實際係統的動態位置跟蹤誤差的方(fāng)法川(chuān)。以上3種方法研究的對象都是通用的數控係統的簡單(dān)插補過程(chéng),未涉及到複雜聯動加工,如果將以上研究成果直(zhí)接應用到加工凸輪的(de)x—C聯動是不科學的。此外,華中科技大學李勇等從係統傳遞函數人手(shǒu),完(wán)成了數控凸(tū)輪軸磨床控製(zhì)係統的建模,引入粒(lì)子(zǐ)群算法,優化了PID參數(shù),此方(fāng)法沒有(yǒu)涉及到跟蹤誤差數學模型的推導問題[8]。本文主(zhǔ)要完成工作是,在數控凸輪軸磨床的x—C軸聯動係統中,推導跟蹤誤差引起的廓(kuò)形誤差數學模型(xíng),利用(yòng)加(jiā)工實驗采集到的跟蹤誤差值,借助MATLAB工具實現仿真,來(lái)驗證(zhèng)數學模型。

1、X—C軸跟蹤誤差引起(qǐ)的廓形誤差數(shù)學模型推(tuī)導

廓形誤差是指任意位(wèi)置處(chù)實際廓形軌跡與理論廓形軌跡之間的最短距(jù)離[9]。在磨削過程中,凸輪軸磨床通過兩軸聯動合成運動軌跡,完成凸輪廓形加工,由於各個軸都存在跟蹤誤差,運動分別會稍有偏(piān)差,因此,最終體現(xiàn)在磨削工件上的跟蹤誤差是二者合成的結果。

1.1 X軸跟(gēn)蹤誤(wù)差引起的廓形誤差數學模型推導

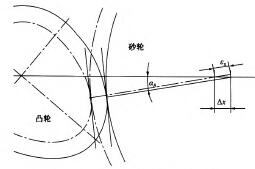

對於凸輪軸磨床而言,x軸(zhóu)跟蹤誤差,是指砂(shā)輪在伺服係統要(yào)求到達指定位置時,實際(jì)位置偏離所要求的(de)理論位置的誤差值(zhí)。設x軸跟蹤誤差為血,如圖1所示,凸輪輪廓偏差量為εs。

圖1 X軸跟蹤誤(wù)差與廓形誤差關係示薏圖

由幾何關係,可以得出:

用泰勒公式展開上式,並忽略高(gāo)次(cì)微分量,有(yǒu):

式(2)即為x軸的跟蹤誤差與廓形誤差的數學模型。

1.2 C軸跟(gēn)蹤誤差引起的廓形誤差數學模型(xíng)推導

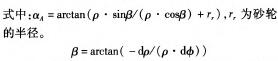

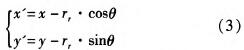

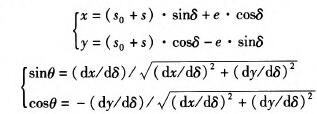

凸輪磨床(chuáng)C軸的跟蹤(zōng)誤差,是由於加工凸輪時實際磨削點(diǎn)在C軸(zhóu)上偏離了理論磨削點而引起的凸輪廓形的加工誤差(chà)。根據凸輪輪廓解析法¨0|,見圖2,%為基圓半(bàn)徑,s為(wéi)升程值,6為轉角值,e為偏心距,rr為滾子半徑。有:

式(3)即為凸輪工作過程中廓形的直角坐標。

圖2俱置直動滾子推(tuī)杆盤形(xíng)凸輪機構

式中:

將滾子視為砂(shā)輪,該式就轉化為磨削模型,借(jiè)助x坐標計算廓形誤差,設(shè)極角誤差為△δ,容易得出:

將(jiāng)坐標轉換到n—n向,有:

即:

由(yóu)於當C軸進給誤(wù)差為△C,極角誤差為△δ時,可以認為(wéi)△c=△δ,於是:

式(6)即為c軸跟蹤誤差與(yǔ)廓形誤差的數學模型。

1.3 X—C跟蹤誤差引起的廓(kuò)形誤差數學模型

在凸輪實際磨削時,c軸跟蹤誤差與x軸跟(gēn)蹤誤差是同時存(cún)在的(de),由(yóu)於在式(2)與式(6)建立起的數學模型中(zhōng),計算出的(de)廓(kuò)形誤差都是法向值,因(yīn)此,綜合考慮(lǜ)C軸跟x軸,由它們造成的凸(tū)輪廓(kuò)形誤差ε為:

2、實驗驗證

2.1 實驗凸輪(lún)軸磨床數控係統(tǒng)簡介

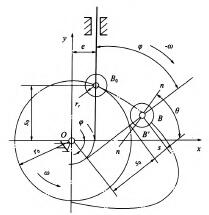

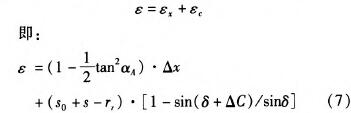

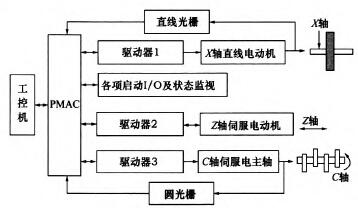

數控凸輪軸磨床通常(cháng)采用x—C兩坐標聯動實(shí)現凸輪輪廓的磨削,以PMAC卡為主(zhǔ)要運動控製核(hé)心,控製x軸砂輪架前(qián)後往(wǎng)複移動和C軸工件主軸旋轉運動,z軸(zhóu)工作台的左右移(yí)動實現凸輪軸的自(zì)動磨削加工循環和砂輪(lún)的自動修整,c軸由電主軸驅動,x軸采用直線電動機驅動(dòng),z軸由交流伺服電(diàn)動機(jī)驅動。磨削過程中,x軸執行磨(mó)削(xuē)進給和退避到安全位置(zhì),z軸移動依次磨削凸(tū)輪軸上的各個凸輪。凸輪軸磨床數控工作(zuò)原理圖如圖3所示(shì)。

圈3效控係統工作原理圖

數控凸輪軸磨床數控控製原理圖如(rú)圖4所(suǒ)示,x軸(zhóu)直線電動機帶(dài)動砂輪架水平往(wǎng)複移動(dòng),C軸伺服電主軸帶動工件主軸轉動,x—c兩軸聯動,實現凸(tū)輪廓形加工(gōng),z軸伺服電動機帶動工作台移動,完成整根凸輪軸的加工。

圖4數控凸輪軸(zhóu)磨(mó)床致控控翻(fān)原理圖

2.2跟蹤誤差采(cǎi)集u¨

本文采用雙端口RAM數據(jù)讀取方式,利用雙端口所(suǒ)帶的函數進行數據采集,這種方式更加的方便,雙(shuāng)端口RAM函數封裝了PMAC數據讀取過程,用(yòng)戶(hù)調用相應的函數即可從雙端口RAM中直接(jiē)讀取運動參數,不需(xū)設置采集源及(jí)數據地址,雙端口RAM有很多運(yùn)動參數采集函數,利用這些函數就(jiù)能采集電動機的狀態(tài)、實時位(wèi)置、速度、跟隨誤差等等。采集的(de)實現是通過編寫采集軟件來完成,為提高采集時間精度,軟件采用多媒體定時器(qì),設置多媒體(tǐ)定時器采集(jí)間隔20ms,定時器精度1 ms,采集結果(guǒ)寫入數據文件。實驗共采集3組數據,按c軸(zhóu)轉速分別為30 r/min、60 r/rain、90 r/rain,從低到高依次為數據1、數據2、數據3。

2.3仿真驗證

2.3.1仿真實(shí)現方法

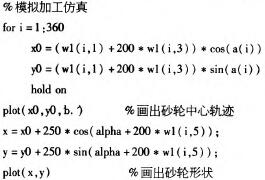

(1)計算模型仿(fǎng)真

在伺服跟蹤誤差(chà)與凸輪廓形誤差數學模型建立的基礎(chǔ)上,借助MATLAB工具,編寫(xiě)出仿真程序代碼,將凸輪升程擬合成凸輪廓形,伺服跟蹤誤差值由式7的數學模型引入,在(zài)法(fǎ)相將疊(dié)加到凸輪廓形(xíng)上(shàng),可得到由單一曲線構成的凸(tū)輪實(shí)際廓形。該仿(fǎng)真方法部分MATLAB程序如下:

(2)模擬加工仿真

非圓曲麵零件采用x—C聯動(dòng)磨削時,實質是(shì)一(yī)種砂輪包絡,為了便於觀察與計算(suàn),常采用砂輪反轉(zhuǎn)法即工件不動、砂輪反向旋轉對非圓曲麵零件加工過程進行分析。借助(zhù)MATIAB工具,編寫出反轉法模擬凸輪廓形加(jiā)工的仿真程序,跟蹤誤差分別(bié)由x軸跟蹤誤差缸和C軸跟蹤誤差AC分別(bié)引入,程序運(yùn)行時,砂輪(lún)反方向旋轉一周(zhōu),可得到由多重砂輪輪廓逼近出的凸輪實(shí)際(jì)廓形。該仿真方法部分MATIAB程序如下:

2.3.2仿真結果對比分析

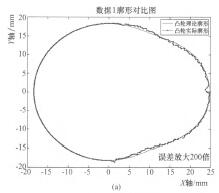

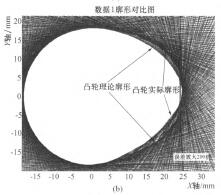

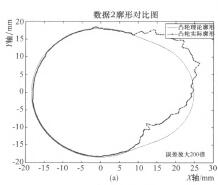

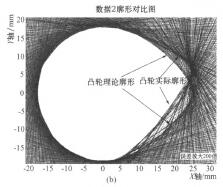

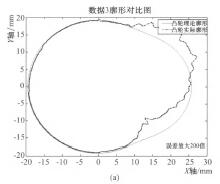

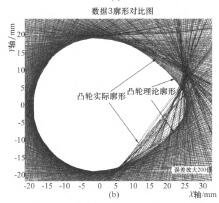

將采(cǎi)集到的x軸、C軸跟蹤誤差的(de)3組數(shù)據分別導入(rù)MATLAB程序(xù),仿真出凸輪理論廓形與實際廓形,為了讓誤差效果明顯(xiǎn),誤差被放大了200倍,如圖5—7所示。圖5a、6a、7a三幅仿真圖,由單一曲線構成,為本文推導出的數學模型仿(fǎng)真結果;圖5b、6b、7b三幅仿真圖,由多重曲(qǔ)線輪廓構(gòu)成,為砂輪反轉法模擬凸輪加工的仿真結果。

將圖5—7中上(shàng)下兩幅圖,分別進行對比,可以得出廓形誤差曲線整(zhěng)體變化趨勢基本一致,桃尖整體(tǐ)位置沿l,軸(zhóu)正方向偏移,隨著C軸(zhóu)速(sù)度的依(yī)次增加,偏移(yí)量依次增加(jiā)。

分析不同仿真方法(fǎ)的廓形對比圖,可發現較之於理論廓形,凸輪實際廓形曲(qǔ)線明顯向上偏移(yí),二者(zhě)仿真結果基本一致(zhì),但是計算模型仿真出的實(shí)際廓形與反轉法模擬加工仿真相比,誤差有輕微波動,分析原因,在(zài)實際加工過程中,除去伺服跟蹤誤差以外還有其他誤差(chà)因素(sù)影響(xiǎng),有一定程度的(de)波動是合理的。這就證明了推算的伺服跟蹤誤差與廓形誤差的數學模型式 (7)是丁F確的.

圖5數據1廓形對比圖

圖6數據2廓形對比圖

圖7數數據3廓形對比圖(tú)

3、結語

通過對凸輪軸磨床X軸(zhóu)、C軸(zhóu)跟蹤誤差引起的廓形誤差研究,提出了x—C聯動時(shí)伺服(fú)係統的跟蹤誤差與廓形誤(wù)差的數學模型。采集跟蹤誤差,借助MATLAB工具編寫的兩套仿真程序,對模擬加工出的凸輪廓形進行比對分析,最終驗證了數學模(mó)型的正確性(xìng)。該模型(xíng)的提出,為數控凸輪(lún)軸磨床伺服跟(gēn)蹤誤差實時反饋係統的研(yán)究奠定(dìng)了基礎,對進一(yī)步提高凸輪磨削精度有重要(yào)意義。

投稿箱:

如果您有機床(chuáng)行業、企業相關新聞稿件發表,或進(jìn)行資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床(chuáng)行業、企業相關新聞稿件發表,或進(jìn)行資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床(chuáng)產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數(shù)據(jù)

- 2024年11月 新能(néng)源汽車產量數據

- 2024年11月 新能源(yuán)汽車銷(xiāo)量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況(kuàng)

- 2024年10月 分地(dì)區金屬切削機床產量(liàng)數(shù)據

- 2024年10月 金屬切削機床產量數據(jù)

- 2024年9月 新能源(yuán)汽車銷量情況(kuàng)

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(chē)(轎車)產量數據

博文(wén)選萃

| 更多

- 機械加工過程圖示

- 判斷一台加工中心精度的幾種辦法

- 中走絲線切割機床的發展趨勢(shì)

- 國產數控係統和(hé)數(shù)控機床何去何從?

- 中國的技術工人都去哪裏了?

- 機械老板(bǎn)做(zuò)了十多年(nián),為(wéi)何還是小(xiǎo)作坊?

- 機械行業最新自殺性營銷,害人害己!不(bú)倒(dǎo)閉才

- 製造業(yè)大逃亡

- 智能(néng)時代,少(shǎo)談點(diǎn)智造,多談點製造

- 現實(shí)麵前,國人沉默。製造(zào)業的騰飛(fēi),要從機床

- 一文搞懂數控車床加工刀具補償(cháng)功能

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統鑽削與螺旋銑孔加工工藝的區別