磨床主軸(zhóu)箱有限元分析及優化設計’

2016-8-31 來源:武漢理工大學機電工程學院 作者: 黃繼雄(xióng) 趙黎明 晏少亞

摘要:以某專用磨床(chuáng)主軸箱為研究對(duì)象,采用Solidworks建立主軸箱(xiāng)的參數化模型,利(lì)用Workbench對主軸箱原(yuán)模型進行(háng)靜力分析和模態分析。根據分析結果初選12個尺寸參數作為設計變量,並對其進行靈敏度分析,篩選出對主軸箱主(zhǔ)軸孑L部位變形影響最大的(de)六個參數。在此基礎上進行多(duō)參數(shù)多目標優化,並對優化結果予以校驗(yàn)。最終實現在保證主軸箱靜動態特性的(de)前提(tí)下,降低主(zhǔ)軸箱質量,提高(gāo)優化效率。

關鍵詞主軸箱;靜力分析;模態分析;靈敏度分析;優化設計

1、引言

主軸箱用以支撐並傳(chuán)動主軸,是機床的關鍵零部件。主軸箱的靜動態特性(xìng)直(zhí)接影響到磨床的加工精度、機床的(de)可靠性[1~2]、抗震性能等,對主軸箱進行動靜態特性分析變得越來越(yuè)重要。周孜亮[3]等對高(gāo)速立式加工中心進行有限元分析,並據此對主軸箱(xiāng)實現多目標多尺寸優化(huà),顯著(zhe)提高主軸(zhóu)箱的靜動態特性。王禹(yǔ)林[4]等對(duì)某大型(xíng)旋風銑床(chuáng)主軸箱進行(háng)模態分(fèn)析(xī)找出(chū)薄弱環節,利用(yòng)力熱耦合分析(xī)進行綜(zōng)合優化,提高了主軸箱動靜剛度。牛穎‘53等(děng)人對HDBS-63高速臥式加工中心主(zhǔ)軸箱進行靜動態特性分析,選(xuǎn)取優化參數,進行優化設計,提高了主軸箱剛度,降低了質量。

2、有限元(yuán)模(mó)型(xíng)

2.1箱體結構

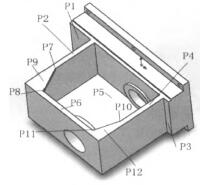

某專用磨床主軸箱分為前後兩個部分。前(qián)箱體主要用來安(ān)裝自動夾緊裝置,與主軸卡盤(pán)一起實現對工件的定位(wèi)夾緊;後箱體定位、安裝在轉塔頭上,其內部的傳動元件構成(chéng)主運動傳動鏈,實現主軸傳(chuán)動。前後箱壁上的主軸孔實現對(duì)主軸的定位與支撐。

圖l主軸箱裝酉(yǒu)B圖

2.2有限元模型

網格質量的好壞(huài)直接決定分析計算(suàn)的效率(lǜ)和結果的可靠性[3]。因此在有限元建模(mó)時須對箱體(tǐ)模型進行必要的簡化,去除模(mó)型中的(de)倒角、圓角、小尺寸孔等(děng)。另外主軸部件的軸向位(wèi)移是由主軸箱前箱壁和前端蓋限製的,主軸部件和(hé)自動(dòng)夾緊(jǐn)裝置對(duì)主軸箱前後箱壁的剛度影響不大,故有限元模型中(zhōng)去除主軸部件(jiàn)和自(zì)動夾(jiá)緊(jǐn)裝置。將實體模型(xíng)導(dǎo)人ANSYS Workbench,進行網格劃分,最終生成74261個網格,節點(diǎn)數為339061。

主軸箱(xiāng)毛胚采用鑄造成型技術,材料為HT200,密度為7200kg/m3,彈性模量為(wéi)1.48E+11Pa,泊鬆比為0.27。

2.3邊界條件(jiàn)

邊界條件(jiàn)包括約束(shù)條(tiáo)件和載荷條件。由於主軸箱安(ān)裝(zhuāng)在轉塔台上,用螺栓進行固定,故對六個螺栓孔采取固定約束,對主軸箱安裝配合麵采取位移約束。機床工(gōng)作過程主要有兩種工況:工況一是磨削過程(chéng)中主軸箱承(chéng)受的載(zǎi)荷,此時自動夾緊裝置處於自(zì)鎖狀態,夾緊(jǐn)驅(qū)動力消失,主軸箱主(zhǔ)要受磨(mó)削力、齒輪齧合力及箱體內(nèi)部安裝部件重力作用;工況二(èr)是夾(jiá)具夾緊過程中主軸箱所受載荷,此時主軸箱主要受夾緊裝置驅動力和箱體(tǐ)內(nèi)部安裝部件重力作用(yòng)。

3、動靜態特(tè)性分析

3.1靜力(lì)分析

靜力結構分析是用(yòng)來計算結構在給定靜力載荷作用下的響應[5]。靜力分析結(jié)果是評價(jià)結構性能的重要指標。主軸箱的靜態特性直接影響到主軸工作狀態。同時主軸箱由(yóu)於受自身材料(liào)限製,其抗拉、抗壓強度有限。因此須對靜力分析結果進行針(zhēn)對性查看。

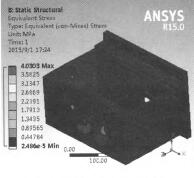

圖2工況一主軸箱應力(lì)雲圖

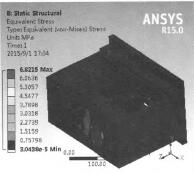

圖3工況二(èr)主軸箱應力(lì)雲圖

由圖2、圖3可(kě)知,工況一、工況二時主軸箱最大應力分別為(wéi)為4.03MPa、6.82MPa,最大應力都在前箱壁中部。這是由於主軸箱在主(zhǔ)軸孔和電動推杆安裝孑L受載荷作用造成的(de)。主(zhǔ)軸(zhóu)箱材料HT200能承受(shòu)的極限應力為200MPa,遠大於主軸箱在(zài)承受的最(zuì)大(dà)應力(lì)。

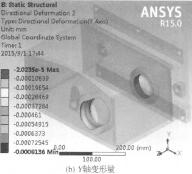

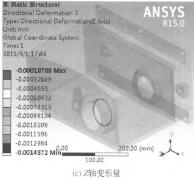

工況一時主軸孔變形量(如圖4)直接影響機床加工精度。此時(shí)主軸孑L各方向的最大變形量為:X軸0.22ffm,Y軸0.81tzm,Z軸1.44ffm。為保(bǎo)證機床加(jiā)工精度,主軸孑L X軸、Z軸最大變形量(liàng)不(bú)得超過0.5ffm,Y軸(非敏感方向)不得超過1_um。主軸孔Z軸方向變形明顯超過允許的最大值。

圖4主軸(zhóu)孔各方向變形量

3.2模態分析(xī)

模態分析可以確定結構的固有頻率和振型,尋(xún)找結構的薄弱環節,避免共振[6]。模態分析分為自由模態和約束(shù)模態[7]。本文采用約束模態分析,考慮了螺栓、定位銷以及主軸(zhóu)箱安裝(zhuāng)麵的影響,對其施加了相應的約束。

表1為主軸箱前4階固(gù)有頻率。主軸是由一對齒輪齧合傳動,主軸工(gōng)作轉速為166rpm,故齒輪齧合頻率為105.1Hz,因此主(zhǔ)軸箱受到的激振頻率範圍為0~105.1Hz。主軸箱的(de)一階固有頻率為593.28Hz,在其受到(dào)的激振頻率範圍以外,不會引起(qǐ)共振。

表l主軸箱前4階固有頻率

4、尺寸參(cān)數靈敏度分(fèn)析

4.1優化參數(shù)選(xuǎn)擇

主軸孔(kǒng)Z軸變形超過允許值,X軸、y軸(zhóu)變形量及一階固有(yǒu)頻率卻有一定的富餘。在保證主軸箱靜動態特性的前提下,為降低主軸箱質量,故需要對主軸箱進行優化。主軸孑L變形過大主要是由主軸箱前箱壁剛度不夠(gòu)造(zào)成,可以通過以下方法提高前(qián)箱壁剛度:縮(suō)短(duǎn)主軸箱前箱壁跨度(dù)、增加主軸箱前箱壁(bì)厚度以及添加加強筋。因此根據優化尺寸獨立原則(zé)選取如(rú)圖5所(suǒ)示的12個優化參(cān)數(shù)。

圖5:優化參數選取

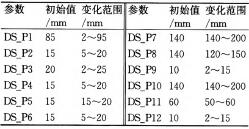

根據主軸箱結(jié)構尺寸及內部安裝尺寸要求,在不影響主(zhǔ)軸(zhóu)箱基本性能的前提下,選擇合適的優化參(cān)數變化範圍,如表2所示(shì)。

表2優化參數初始值及(jí)變化範圍

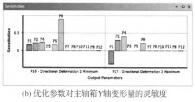

4.2靈敏度分析

靈敏度分析是通過一定的數學方法和手段(duàn),計算出結構的靜動態性能(néng)參數隨設(shè)計變量變化的大小和正負[8]。根據選取的優化參(cān)數建立參數化模型利用Spearman[9]相關性判定方法,確定各變量對主軸箱靜動態特(tè)性的(de)影響。圖6反映了初選的12個(gè)優化參數對主軸箱的主軸孔(kǒng)X軸、y軸、z軸三個方(fāng)向變形量的影響。由圖可知,DS—P1、DS—P2、DS_P3、DS—P4、DS—P5、DS—P6對主軸孑L各個方向(xiàng)變形量影響較大(dà)。

圖6優化參(cān)數靈敏度分析

5、優化設計

5.1尺寸優化設計

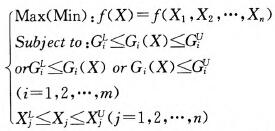

Workbench優化(huà)設計須具備三要素:設計變量、約束條件和目標函數。其數學模型如下(xià)式所示。

式中,X一(X1,X2,...,Xn)是設計變量,廠(X)是目(mù)標函數,G(X)是約束函數(shù)。其中GL和Gy分別(bié)是約束函數(shù)的下限(xiàn)與上限,XL和Xy分別是設計變量的下限和上限。

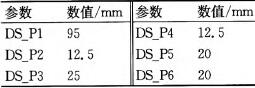

根據靈敏度分析結果,最終選取六個尺寸參數為設計變量,並以主軸孑L X軸、y軸、Z軸三個方向的變形量(liàng)為(wéi)約束條件,質量最小化為目標函數進行優化設計,進行響應麵優化[10]。最終(zhōng)優化結果圓整後如表3所示(shì)。

表(biǎo)3參(cān)數(shù)優化結果

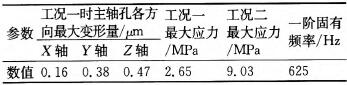

5.2優(yōu)化結果校驗

按(àn)照(zhào)最終的尺(chǐ)寸參數(shù)優化結果對主軸箱模型進行再生(shēng),並以此建立有限元(yuán)模型,分析(xī)其靜動態(tài)特性。再生後的主軸箱(xiāng)的(de)主要(yào)靜(jìng)動態特性參數如表4所示(shì)。

表4優化後主軸箱主要靜動態特性參數

優化後主(zhǔ)軸箱的主軸孔在(zài)X軸(zhóu)、y軸(zhóu)、Z軸三個方向(xiàng)的變(biàn)形均(jun1)符合要求,特別是(shì)Z軸(zhóu)方向的變形量降低到0.5/,m以下。主軸箱在工況一的(de)最大應力有所降低,在工況二下的最大(dà)應力(lì)卻增大到9.0373MPa,但仍遠遠低於HT200所能承受的極(jí)限應力。主軸箱的一階(jiē)固有頻(pín)率有所提(tí)高,遠離激振頻率範圍。優化後的(de)主軸箱總體質量從45.504Kg降低到42.552Kg,減少了(le)2.952Kg。

6、結語

通過對(duì)主軸箱進行靜力分析和模態分析,得到主軸箱的靜態特性參數。根(gēn)據分析結果選取12個尺寸優化參數作(zuò)為設計變(biàn)量,利用靈敏度分析,找(zhǎo)出對主軸孔各方向(xiàng)變形量影響較大的六個參(cān)數。運用響應麵優化,確定最終的尺(chǐ)寸參數大小,實現對主軸箱結構快速改進,提高了優化設計效率。同時在保證主軸箱靜動態特性滿足(zú)要求的前提下(xià),降低了6.49%的質量,實(shí)現主軸箱輕量化。

投稿箱(xiāng):

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息(xī)

業界視點

| 更多

行業數據

| 更多

- 2024年(nián)11月 金屬切(qiē)削機床產(chǎn)量數據

- 2024年11月 分(fèn)地(dì)區金屬切削機床產量數據

- 2024年(nián)11月 軸承出口情況

- 2024年11月 基(jī)本型乘用車(轎車)產量數據

- 2024年11月 新(xīn)能源汽車產量數據

- 2024年11月 新能(néng)源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區(qū)金屬切削機床(chuáng)產量數據

- 2024年(nián)10月(yuè) 金屬切削機床產量數據

- 2024年9月 新能源汽車(chē)銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用(yòng)車(轎車)產量數據

博文選萃

| 更多