摘要:為提高國產大型(xíng)龍門(mén)導軌磨床精度,針(zhēn)對大型龍(lóng)門導軌磨床的定位誤差,應用移(yí)動(dòng)最小二乘法建立誤(wù)差模型。移動最小二乘法(fǎ)是形成無網格方法逼近函數的方法之(zhī)一(yī),生(shēng)成的曲(qǔ)線曲麵具有精度高、光(guāng)滑性好等許多優點,其建模精度遠高於普通最小二乘法(fǎ)(LS)。為實現大型導軌磨床的(de)在機實時補償,應用外部坐標(biāo)偏移法對大型龍門導軌磨床定位誤(wù)差(chà)進行補償。補償後,大型龍門導(dǎo)軌磨床(chuáng)精度提高89.3%,有效提高了該龍門導軌磨床的加工精度。

關鍵詞:移(yí)動最小二(èr)乘法;導軌磨床;幾何誤差;實時補(bǔ)償

0 引言

隨著製造業向大型(xíng)及高精度發展,各種(zhǒng)大重型數控(kòng)機床不斷產生,特別是航空、航天、船舶、風電、核電等行業對大重(chóng)型精(jīng)密數控機床的需求越來越多。導軌是組成大(dà)重型數控機床的主要部件(jiàn),導軌的精度直接影響大重型數控機床(chuáng)的加工精度。大型數(shù)控龍門導軌磨床是實現零部件高精度磨削加工的(de)關鍵工作母機,其精度高低直接影響到大(dà)重型數控機床的質量。而龍門導軌磨床的幾何誤(wù)差是影響其精度的(de)關鍵因素,由於數控龍門導軌磨床的(de)幾何誤差很難通過設計、製造及裝配來完全消(xiāo)除,故采用誤差補償是提高其精(jīng)度的經濟有(yǒu)效的方法,誤差補償(cháng)法在機械加工業中已受到越來越廣泛的重視 。

數控機床的誤差補償通常是采用激光幹涉儀等精密測量儀器檢測數控機床的(de)誤差,然後根據實際測量結果建立誤差模型(xíng)。常用的建模方法有齊次坐標變換法、多元回歸理論、多體係統理論、最小(xiǎo)二乘(least square,LS)法、正交多項式[3-7]等。應用(yòng)建立的(de)誤差模型可(kě)實現數控機床的誤差補償,目前常用的補償手段有修改G 代碼補償法、壓電陶(táo)瓷製動補償法、機床外部坐標偏移補償法 等。

為提高國產大型(xíng)龍門導軌磨床(chuáng)精度,針對大型龍門(mén)導軌磨床的定位誤差,應用移動最小二乘(chéng)(moving least square,MLS)法建立誤差模型,MLS法已(yǐ)在無網格(gé)方法(fǎ)中得到廣泛應(yīng)用,其建模精度遠高於普通最小二乘法。為實現大型(xíng)導軌磨床定位誤差在機實時補償,應用上海交通(tōng)大學研製的誤差實時補償係統對機床(chuáng)幾(jǐ)何誤差進行實時補償,經補償後大(dà)型龍門(mén)導軌磨床精度提(tí)高89.3%,有(yǒu)效提高了龍門導軌磨床的加工精度。

1 、龍門導軌磨床幾何誤差檢測(cè)

本研究使用的龍門導軌磨床為雙主軸導軌磨床,工作台運動方向為x 軸(zhóu),臥主軸坐標(biāo)設定為y軸(zhóu)和z 軸,立主軸坐標設定(dìng)為v軸和(hé)w 軸,機床(chuáng)數控係統為Fanuc係(xì)統。

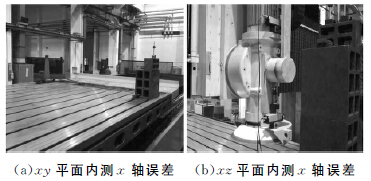

由於大型龍門導軌磨床(chuáng)的尺(chǐ)寸大,故采用激光幹涉儀檢測該機床(chuáng)的幾何誤差。為獲得準確測量結果(guǒ),本試驗(yàn)采用兩台相同的激光幹涉(shè)儀同時測(cè)量機床的幾何誤差,圖1為大型龍門導軌磨床幾何誤差檢測圖。

圖1 龍門導軌磨床幾何誤差測量

圖1中各測量過程如下:圖1a為x 軸在xy平麵(miàn)內的直線度和角偏測量;圖1b為x軸在xz平麵內的(de)直線度和角偏測量;圖1c為y軸在xy平(píng)麵內(nèi)的直線度和角偏測量;圖(tú)1d為y軸在zy平麵內的直線(xiàn)度(dù)和角偏測量;圖1e為z軸(zhóu)在zx 平麵內的直線度和角偏測量;圖1f為z軸在zy 平麵內的直(zhí)線度和角偏測量。

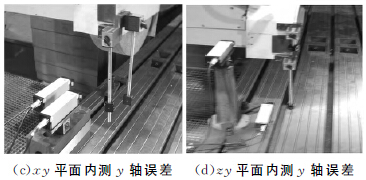

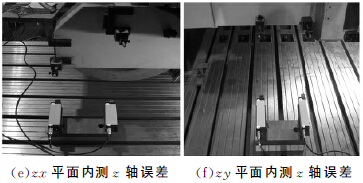

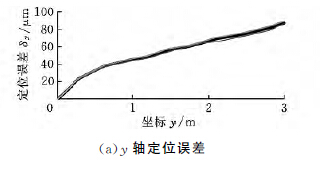

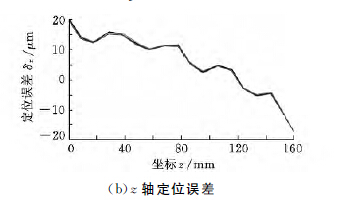

經檢測,該機床y軸和z 軸的定位誤(wù)差最大,y 軸的定位誤差在整個行程達85μm,z軸的定位誤差在165mm行程已達37μm。圖2為y軸和z軸定位誤差分布圖。由於y軸和z 軸的運動精(jīng)度(特(tè)別(bié)是定位精度和(hé)位置精度)是影(yǐng)響機床加工精度的關鍵因素,故本文針對機床y 軸和z 軸定位誤差進行建模和補償。

圖2 y軸和(hé)z 軸定位誤差

由圖2可以看出,y軸和(hé)z軸定位誤差與機床坐(zuò)標位置成比例關係,y 軸定位誤差隨著y 坐標的增(zēng)大而(ér)增大,誤差呈非(fēi)線性分布(bù);z軸定(dìng)位誤差隨著z 坐標(biāo)的增大而減小(xiǎo),誤差呈非線(xiàn)性分布。

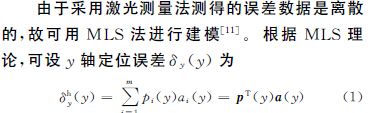

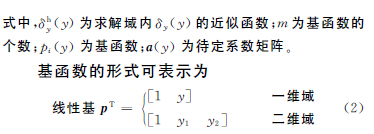

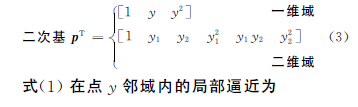

2、 基於MLS的誤差建模

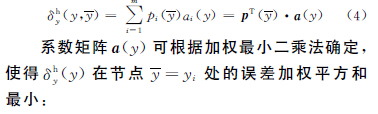

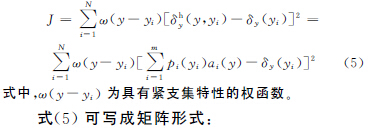

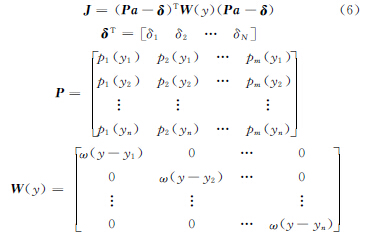

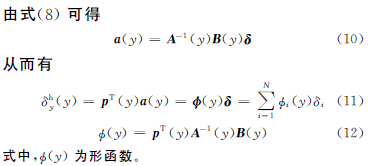

2.1 MLS建模原理

2.2 定位誤差建(jiàn)模

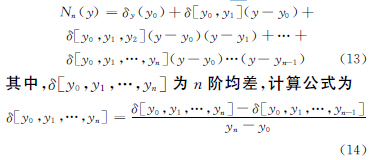

權函數在移動最小二乘法中起著非(fēi)常(cháng)重要的作用。移動最小(xiǎo)二(èr)乘法中的權函數ω(y-yi)應該具有緊(jǐn)支性,也就是權函數在y 的一個子域內不等於零,在這個子域之外全為零,該子域稱為權函數的支持域(即y 的影響區域)[12]。由於機床幾何誤差的測量是等距的,故采用(yòng)牛頓(dùn)插值多項式作為移動最小二乘的權函數:

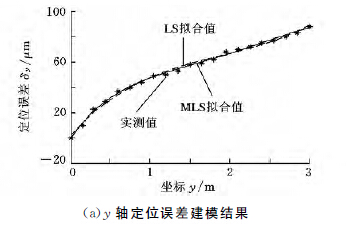

圖3所示為基於移動最小二乘法的建模結果(guǒ)與普通最小二乘法建模結果的對比。

圖3 y軸(zhóu)和z 軸定(dìng)位(wèi)誤差建(jiàn)模結(jié)果

由(yóu)圖3可以(yǐ)看出(chū),基於移動最小二乘法的建模(mó)精度較高,y 軸定位誤差(chà)建模殘(cán)差為-1.5~2.2μm,z 軸定位誤差建(jiàn)模殘差為-2.1~2.8μm,建模精度分別為(wéi)97.5%和91.8%,完全(quán)滿足定(dìng)位誤差的補償要求。圖3還顯示了應用普通(tōng)最小二乘法建模結果,y 軸定(dìng)位誤差建模殘差(chà)為-4.2~4.4μm,z 軸(zhóu)定位誤差建模殘差為-2.5~3.1μm。說(shuō)明移動最小二乘法的建模(mó)精度明顯優於普通最小二乘法的建模精度。

3 、基於外部坐標偏移的誤差補償(cháng)

3.1 外部坐標偏移原理

本試驗采用上海交(jiāo)通大(dà)學自主研發的外置綜(zōng)合誤差補償係統進行龍門導軌磨床定位誤差的在(zài)機實時補償。其誤差補償原理是通過與(yǔ)機床PLC的連(lián)接,實現補償係統與數控係統之間的數據交互:

(1)運用數控係統的窗口功能,在PLC中嵌入相應的程序,實時自動讀取(qǔ)當(dāng)前各坐標軸的絕對(duì)坐(zuò)標,並將實時絕對坐標輸入外置補償係統。

(2)補償係統在(zài)一個PLC周期內(nèi),通過預建的誤差模型自動完成各軸的實時(shí)誤差補償值計算,並通過補(bǔ)償值輸出(chū)接口將誤差補償值送到PLC,並進一步通過(guò)嵌入的PLC 程序傳(chuán)送(sòng)到CNC,再由機床CNC通過觸發外部坐標原點偏移功能使相關(guān)坐(zuò)標軸向誤差反方向運動計算的補償距離,取得自動誤差(chà)補償的效果。

外置綜合誤差補償係統與機床的連接主要有以下(xià)兩(liǎng)個方麵(miàn):①補償係(xì)統坐標輸入接口與機床PLC實時絕對坐標輸出地址連(lián)接;②補償係統(tǒng)誤差補償值(zhí)與機床PLC補償值輸入地址連接(jiē)。

外置綜(zōng)合誤差補償與機床的誤差功能設(shè)定與(yǔ)軟件調試主要有以下方麵:①PLC輸入擴展模塊通道地址配(pèi)置、輸出擴展模塊通(tōng)道地址配置及相關程序編製(zhì);②讀取當前各個控製(zhì)軸的實時絕對坐標位(wèi)置的相(xiàng)關PLC程序的編製(zhì);③CNC讀取輸入各軸補償值的相關PLC程序的編製;④機床外部坐標原點補償功能的觸發控製設定;⑤補償係統實時數據(jù)交互功(gōng)能的調試;⑥誤(wù)差綜合補償係統(tǒng)預設模型實時補償的(de)實用(yòng)性調試。

3.2 定位誤差實時補償

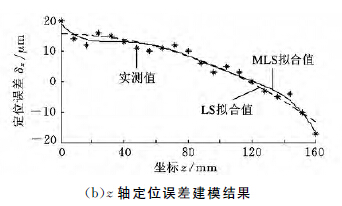

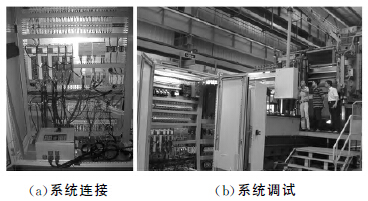

為驗證龍門導軌磨床定位(wèi)誤差(chà)的補償效果,將誤差綜合補償係統與機床數控係統連接(jiē)並調(diào)試,如圖4所示。將基(jī)於移動最小二乘法的建模結果嵌入誤差(chà)補償係(xì)統,綜合誤差補(bǔ)償係統根據定位誤差計算結果觸發自動補償功能(néng),用(yòng)同樣的激光幹涉儀測量經過實時補償後的y 軸、z 軸定位誤差,機床y 軸、z軸定(dìng)位精度補償前後對比(bǐ)見表1。

圖4 定位誤差補償

表1 機(jī)床(chuáng)定位精度補(bǔ)償(cháng)前後對比

由表1可以看出,經(jīng)實時誤差補償後,機床(chuáng)各軸定位精度均有大幅提高,y 軸正向定位誤差由補償前的88.4μm減(jiǎn)小為補償後(hòu)的9.5μm;z軸正向定位誤差(chà)由(yóu)補償前的20.2μm 減小為補償後的8.2μm。龍門導(dǎo)軌磨床的定位精度最大提高89.3%,說明實時誤差補償係統可有效提高機床精度,並(bìng)且試驗過程及結果均由機械工業機床(chuáng)產品質量(liàng)檢測中心(上海)檢測並認定。

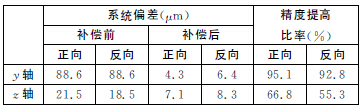

係統偏差補償前後對比見(jiàn)表2。由表2可以(yǐ)看出,y 軸正向係統(tǒng)偏差由補償前的88.6μm 減小(xiǎo)為補償後的4.3μm;z軸正向係統偏差由(yóu)補償前的21.5μm 減小為補償(cháng)後(hòu)的7.1μm。龍門導軌(guǐ)磨床的係統偏差(chà)最(zuì)大提高95.1%,有效提高了該龍門導軌磨床的精度。

表2 係統偏差補償前後對比

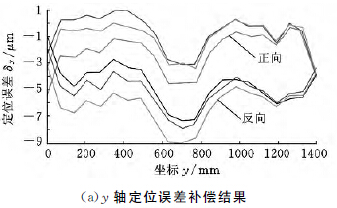

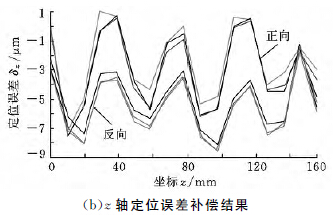

圖5所示為補償(cháng)後龍門導軌磨床y 軸、z 軸的定位誤差。圖5中的誤差(chà)曲線分別為沿y 軸、z軸正反向各測量3次,y 軸、z 軸測量距離分(fèn)別為1400mm 和160mm。由圖5可(kě)以看出,補償後的定位誤差在10μm 以內,對於大型龍(lóng)門機床,這樣的定(dìng)位精度(dù)已經屬(shǔ)於精密級,完全可以滿足大型精密數控機床導軌的磨削加工。

圖5 定位誤差補償結果

此外,本文提出的誤差建模及補償方法還可用於機床其他誤差(chà)的(de)建模及補償。

4、 結語

大型(xíng)數控龍門導軌磨床是實現機床導軌高精度磨削加工的關鍵工作母機,其精度高低(dī)直接影響到大重型數控機床的質量與發展。而龍門導軌磨床的幾何誤差是影響其精度的關鍵因素,由於數控龍門導軌磨床的(de)幾何誤差很難通過設計、製造及裝配來完全消除,所以,采用誤差補償是提高其精(jīng)度經濟有效(xiào)的方法。

基於外部(bù)坐標偏移(yí)的誤差實時補償(cháng)係統可實現大型龍門導軌磨床定(dìng)位誤差的實時補償,經補償,大型龍門導軌(guǐ)磨床精度提高89.3%,有效提高了該龍門(mén)導軌磨床的加工(gōng)精度。試驗過程及結果均由機械工業機床產品質量檢測中心(上海)檢測並認定。

如果您有(yǒu)機床行業、企業相關新聞稿件發表(biǎo),或進行資訊合作,歡迎(yíng)聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬(shǔ)切削機床產量數據

- 2024年11月 分(fèn)地區金(jīn)屬(shǔ)切削機床產量數據

- 2024年11月 軸承出口情(qíng)況

- 2024年11月(yuè) 基(jī)本型乘用車(轎車)產(chǎn)量數據

- 2024年11月 新能源汽(qì)車產量數據

- 2024年11月 新(xīn)能源汽車銷量情況

- 2024年10月 新能源汽車產量數據(jù)

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月(yuè) 金屬切削(xuē)機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源(yuán)汽車產(chǎn)量數據

- 2028年8月 基本型(xíng)乘用車(轎車(chē))產量數據