摘要: 對比分析軸承座球麵孔數控車床和擺刀鏜床(chuáng)的優(yōu)劣,基於擺刀鏜削加工的球形誤(wù)差小、易於上(shàng)下料的(de)優(yōu)勢,借助現代控製技術(shù)和新(xīn)型功能部(bù)件,對現有軸承座球麵孔鏜床存在的不足進行了較為全麵的改進設計,達到了(le)自動(dòng)化程度高(gāo)、運(yùn)行可靠(kào)、質量穩定、操作宜人和一人多機操作的

關鍵詞: 帶座外球麵(miàn)軸承; 軸承座(zuò); 球麵孔; 車床; 擺刀鏜(táng)床; 改(gǎi)進設計

1、 軸承座球麵孔加工(gōng)方法(fǎ)分析

帶座外球麵球軸承在實(shí)際使用中,軸承外圈( 外球麵) 可在座孔( 球麵孔) 中偏轉,以消除軸係因支承不同心(xīn)而產生的偏矩。因此,在(zài)軸承座諸多幾何要素中,對球麵孔(kǒng)的要求相對嚴格。

球形內表(biǎo)麵(miàn)加工有多種方式,但適合(hé)大批量(liàng)鑄鐵軸承座球麵孔加工的卻不多,較常見(jiàn)的有數(shù)控車削和(hé)擺刀鏜削(xuē)。在軸承(chéng)座球麵孔加工(gōng)領域,傳(chuán)統的仿形車床和擺刀車床[1]隨著數控技術的發展而(ér)被數控車床取代; 國外數控平旋盤價格昂貴,而(ér)國產(chǎn)插補鏜削技術不成熟,使擺刀鏜床(chuáng)得(dé)以繼續保持一席(xí)之地。據悉日本獨資企業(yè)秦皇島恩彼碧采用擺刀鏜床加工(gōng)軸(zhóu)承座球麵孔(kǒng); 福建泉州軸承座生產企業中還有為數不多的來自台灣的擺刀鏜床在服役。

1. 1 數控車床

數控(kòng)車床配以專用夾具,可(kě)車削(xuē)立式座球麵孔和油槽; 配置液壓( 或(huò)氣(qì)動) 三爪卡盤和電動( 多刀轉位(wèi)) 刀架(jià),可車削中心對稱座底麵、凸台、球麵孔和油槽。軸承座(zuò)加工用數控車床(chuáng)多(duō)屬(shǔ)於(yú)經濟通用型,性價比和加工效率高,適(shì)應能力強。

數控車床(chuáng)采用數控係統控製伺服電動機和(hé)滾珠絲杠,實現車刀縱向( z 軸) 和橫向( x 軸) 兩軸聯動,用折線軌跡逼近所要加工的(de)曲線,因而存(cún)在(zài)一定的球形(xíng)誤差( 盡管數控係統(tǒng)具(jù)有反向間隙(xì)補(bǔ)償、刀具長(zhǎng)度補償、刀具半徑補償、圓弧輔助計算和(hé)短直線高速平滑插補功能) 。對於球形允差(chà)小的軸承(chéng)座,通常(cháng)的做法是用球形金剛滾輪鉸削已車削(xuē)的球麵孔,以改善球形和統一球徑; 或粗車和精車分開,通(tōng)過減小(xiǎo)切削(xuē)量,減小球形誤差和保持車床精度。而要維持精加工車床(chuáng)的精度,滾(gǔn)珠絲杠的精度要求較高(gāo)( 通常每年更換1 次) 。

1. 2 擺(bǎi)刀鏜床

擺刀鏜床通過繞鏜頭旋轉( 切削(xuē)運動) 軸(zhóu)線定點擺動( 進給運動) 的鏜刀( 切削點) 運動軌跡形成球麵孔。球形(xíng)取(qǔ)決於鏜刀擺動精度(dù)和鏜頭轉動精度,或者說取決於鏜刀- 鏜頭- 主軸係統的製造、裝配和運動精度,而球徑則取決於鏜刀切削(xuē)點相對於鏜頭旋轉軸線的偏離程度(dù)。實踐表明,與數控車削相比(bǐ),擺刀鏜削產生的球(qiú)形誤差更小。

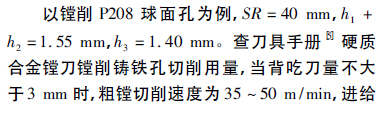

以加工P208 型球麵孔 ![]() 為例,數控車削的球形誤差一般(bān)大於0. 015 mm,而擺(bǎi)刀鏜削則小於0. 010 mm。此外,由於鏜刀擺動中心不可能完(wán)全與鏜頭旋轉中心重合,使(shǐ)得球徑稍小於孔徑( 可將座孔球麵理解成中心偏離(lí)軸(zhóu)心線一個微小距離(lí)r、半徑為R、中心角為θ 的圓弧繞軸心線旋轉所形成的環(huán)麵) ,此兩端微低於中間的內表(biǎo)麵圓弧恰好有利於在軸承座球麵(miàn)孔和外球麵球軸承結合部(bù)封存潤滑油,而這是采用數控車削難(nán)以達到的。

為例,數控車削的球形誤差一般(bān)大於0. 015 mm,而擺(bǎi)刀鏜削則小於0. 010 mm。此外,由於鏜刀擺動中心不可能完(wán)全與鏜頭旋轉中心重合,使(shǐ)得球徑稍小於孔徑( 可將座孔球麵理解成中心偏離(lí)軸(zhóu)心線一個微小距離(lí)r、半徑為R、中心角為θ 的圓弧繞軸心線旋轉所形成的環(huán)麵) ,此兩端微低於中間的內表(biǎo)麵圓弧恰好有利於在軸承座球麵(miàn)孔和外球麵球軸承結合部(bù)封存潤滑油,而這是采用數控車削難(nán)以達到的。

但擺刀(dāo)鏜床僅能加(jiā)工球麵孔,不能在一次裝夾中鏜削出(chū)油槽; 鏜刀無微調機構,換型對刀和磨損補償隻能憑經(jīng)驗調整和試鏜削驗證。

1. 3 發展趨勢

目前無論是數控車床(chuáng),還是擺刀鏜(táng)床,國內均未實現軸承座自動(dòng)上下料。在人力資源緊張、用工成本上升和競爭日趨激烈的當下,提(tí)高加工過(guò)程的自動(dòng)化(huà)程度成為企業的必(bì)然選擇。

軸承座實現自動上下料取(qǔ)決於技術和經濟2方麵因素。車床采(cǎi)用桁架式機械手實現中心(xīn)對稱(chēng)座( 如方形座(zuò)、凸台方形座(zuò)、菱(líng)形座、三(sān)角形座、環形座、凸台圓形座等) 自動上(shàng)下料是可行的,但其價格昂(áng)貴用戶難以(yǐ)接受(shòu)。對於非(fēi)中心對稱的立式座,在車床上實現自動(dòng)上下料的難度遠大於鏜(táng)床,因為在車削中工件是旋轉的,而在鏜削中(zhōng)工件是固定的。

考慮到擺刀鏜削獲(huò)得的球(qiú)形更好,大批量加(jiā)工質量穩定(dìng); 且立式座用量最大,其結構特征使其更易於( 鏈板) 傳(chuán)輸(shū)、( 機械手) 抓取或( 氣(qì)缸(gāng)) 推拉,所以(yǐ)將實現自動化加(jiā)工為目的的更新(xīn)換代設計目標鎖定為立式座球麵孔擺刀鏜(táng)床。考慮到擺刀( 即鏜頭) 結構自身需要占用一定的空間,以及(jí)產品的市場需(xū)求量,將工件代(dài)表型號確定為P208型立式鑄鐵座。

2、 產品要求

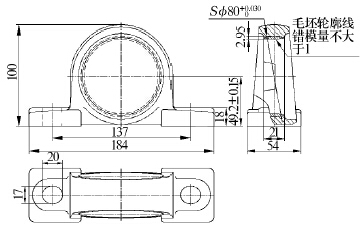

在鏜床改進設計中,將滿足P207 ~ P212 型鑄鐵軸承座球麵孔( S72 ~ 110 mm) 鏜削作為考量加工能力的主要(yào)指標,以P208 為代表(biǎo)型號( 幾何參數和精度要求如圖1 所示) ,球麵(miàn)孔直徑為S80 + 0. 0300 mm,球形公差不大於球徑公(gōng)差的1 /2,表麵粗糙度Ra 為3. 2 μm,理論上球麵孔單(dān)邊加工餘量為2. 95 mm。為避免撞車和保證球麵孔鏜削質量,對毛坯孔位置、錯模量、底(dǐ)麵的(de)平麵度等都(dōu)有一定要求。

圖1 P208 型立式(shì)鑄鐵軸承座外形圖

軸承座(zuò)材質為(wéi)灰鑄鐵(tiě)HT200,機械加工前應時效處理。但實際(jì)上(shàng)軸承(chéng)座生產周期短,鑄件通常沒時間自(zì)然(rán)時效,也不進(jìn)行人工時效(xiào)處理,致使其機械加工難度增大、幾何精度保持性差,刀具耐用度降低。

3 、機床現狀

以湖北第二機床廠的擺刀鏜床為例,其主要借鑒了台灣(wān)產擺刀鏜床。該鏜床主要由(yóu)鑄造床身、床頭(tóu)箱( 主傳動) 、鏜頭、工件架(jià)、夾具、液壓(yā)係統和電氣係統構(gòu)成[2]。

3. 1 床身

箱體式鑄件,兼作液壓油箱(xiāng),上(shàng)部安裝床頭箱和支承工件架,背部固定電控櫃(guì)。

3. 2 主傳動

由(yóu)Y112M - 4 型三相異步電動機( 4 kW,1 450 r /min) 驅動,通過三角帶( 減速) 傳動和齒輪變速( 6 對(duì)交換(huàn)齒輪,齒數分別為30, 34, 39, 43, 48和52) ,使鏜頭獲得6 級轉速( 230,285,360,440,565 和695 r /min) 。

采用整體式主軸,製(zhì)造精度和裝配工藝性較(jiào)套筒式主(zhǔ)軸差(chà); 傳動鏈長,機械效率低; 交換齒輪,變速不便。

3. 3 擺動鏜刀

鏜刀(dāo)擺動機(jī)構通過油缸活塞杆推拉拉杆- 連杆- 刀(dāo)盤,實現(xiàn)鏜刀擺動; 通過移動/轉動隔離器實現拉杆移動和鏜(táng)頭轉(zhuǎn)動的隔離,以及活(huó)塞杆移動到鏜刀擺動的傳遞; 通過節流閥調(diào)整鏜刀擺速(sù)。鏜刀擺動中心調整機構由凸緣、端麵滑軌等構成,以避免製(zhì)造(zào)、裝配誤差造成的(de)鏜刀擺動中心偏離鏜頭回轉軸心———增加了鏜削主軸懸伸長度和質量,導致鏜削係統剛性不足,鏜削時振動較大。

鏜刀微調機構中刀杆尾端棱邊與90°夾角的錐端緊定螺釘的錐麵形成點接觸,旋入螺釘時,刀杆外伸; 旋(xuán)出螺釘時,手(shǒu)工敲擊使刀杆內(nèi)縮。無微調機構,在(zài)換型對刀和磨損補償時,憑經驗調整和(hé)試鏜(táng)驗證。

3. 4 工件架

工件架(jià)由鑲鋼滑動導軌支承,有爬行,較滾動導軌靈敏度差。液壓油缸驅動,借助行程(chéng)調速閥切換油路實現(xiàn)快進/工進轉換,通過調整節流閥改變工件架移動速度; 總行程310 mm,行(háng)程開關發(fā)出位(wèi)置信號、快進/工進轉換信號。球(qiú)麵孔中心(xīn)的軸向位置依靠固定(dìng)擋塊限位,位置調整不便(biàn),限位衝擊較大。

3. 5 液壓係統

采用葉(yè)片(piàn)泵供油,為工件(jiàn)架移動、鏜刀擺動、工件夾緊(jǐn)和導軌潤滑(huá)提供動力,但液壓係(xì)統存在“跑冒滴漏”現象。

3. 6 夾具

人工上(shàng)下料,液壓夾(jiá)緊,自動化程度低,勞動強度大。

4 、改進要點

為提(tí)高擺刀鏜床的(de)自動化程度、運(yùn)行可靠性和(hé)操作(zuò)宜人性,對機(jī)床進行了多方麵的(de)技術改進。

( 1) 采用“伺服電動機驅動+ 滾珠絲杠副傳動、交叉(chā)滾子(zǐ)導軌( 或直線導軌) 支承”取代工件架的(de)“液壓驅動+ 滑(huá)動(dòng)導軌支承”,以增強導軌剛(gāng)性和靈活(huó)性,消除爬行; 實現工件架運動位置與速度的(de)調整與控製數字化,提高(gāo)定位精度(dù),降低調控難度; 消除液壓係統“跑冒滴漏”現象,改善作業環境。

( 2) 采用“伺服電動機驅動+ 滾珠絲杠副(fù)傳(chuán)動(dòng)”取代鏜刀擺(bǎi)動推拉杆油缸,實現鏜刀擺動角度和速(sù)度的調整與控製數字化。

( 3) 采用“變頻電動機驅動+ 齒形帶減速傳動”取代主軸的“三(sān)相(xiàng)異步電動(dòng)機驅動+ 三角帶減速傳動+ 齒(chǐ)輪(lún)變速”,實(shí)現調速數字化、變速程序化。

( 4) 通過程序控製實現切削運動和進給運動,實現(xiàn)鏜刀轉速、( 床頭箱或工件) 軸向(xiàng)進給和鏜刀擺速(sù)的聯(lián)動和轉換(huàn),優化切削參數,使(shǐ)加工自動化。

( 5) 改進主軸結構,以增強其支承剛度; 改(gǎi)進鏜頭與主軸連接方式(shì),取消鏜刀擺動中(zhōng)心調(diào)整機構(gòu),依靠設(shè)計、製造、裝配將鏜刀擺動中心與主軸轉動中心的偏(piān)差控製在允許範圍內,有效減小鏜頭懸長和鏜杆懸重,提高鏜削係統剛性和更換鏜頭的方(fāng)便性。

( 6) 增加鏜刀(dāo)微調機構(gòu),如(rú)采用差動螺紋微調機構,實現(xiàn)對刀和補償調整的量化。

( 7) 通過整體更換部分機件( 如鏜頭(tóu)、夾具)滿足相近型號軸承座球麵孔的鏜削(xuē),實現快捷換型; 通過調整部分機件( 如工件定位端板、側板,壓緊杠杆著力點(diǎn)等) 以(yǐ)適應不同鑄模件和消除鏜削圓度誤差。

( 8) 增加自動(dòng)上下料機構和供排料(liào)裝(zhuāng)置,采用氣動工件移位、夾緊和吹掃定(dìng)位麵,提高(gāo)鏜床自動化程(chéng)度,降低維護成本和改善工作環境。

( 9) 改進床身設計,以增強其剛度和吸振性;優化(huà)各部分機構和結構設計,以改善工藝性(xìng)能( 製造工藝、裝配工藝) 和提高可靠性。

( 10) 采用數控係統,增強鏜床運行可靠性和操作宜人性。

5 、機構(gòu)與(yǔ)結構(gòu)設計(jì)

改進設計的鏜床主要(yào)由床身、床頭箱( 主軸) 、鏜頭、擺刀機構、工件架、夾(jiá)具、上下料機(jī)構、供(gòng)排料機、氣(qì)動係統、測控係統、防護罩等構成[3 - 4]。下文主要介紹關鍵性(xìng)的機構和結構。

5. 1 主傳動

5. 1. 1 切削參數

切削方式(shì)和切削參數(shù)直接關係到動力源、運動機構和機件結構的選取和(hé)設計。

球麵孔的鏜削分為2 步,即用固定(dìng)鏜刀鏜圓柱孔( 去除鑄造表層硬皮,俗稱“扒黑皮”) ,用擺(bǎi)動鏜(táng)刀鏜球(qiú)麵孔( 拉(lā)杆拉時粗鏜,推(tuī)時精鏜) 。精鏜即光(guāng)鏜,或稱無進給(gěi)鏜,其借助鏜頭、鏜刀、夾具、工件係統恢複彈性變形而產生鏜削量。

( 1) 鏜(táng)頭轉速( 切削速度)鏜頭轉動為主運動( 切削運(yùn)動) ,鏜刀切削刃上切削點與工件的(de)相對速度為切削速度(dù),鏜(táng)刀切削刃在擺動軌(guǐ)跡上離鏜頭軸線最遠點的切削速度為最大切削速度。切削速度vc與鏜頭轉速n 的關係為

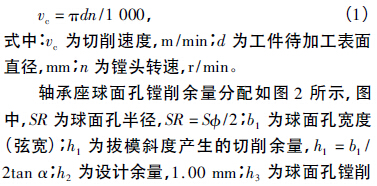

圖2 軸承座球麵(miàn)孔鏜削餘量分配圖

量為0. 4 ~ 1. 5 mm/r; 精鏜(táng)切削速度為70 ~ 90m/min,進給量為0. 12 ~ 0. 15 mm/r。由( 1) 式得對應的粗(cū)鏜、精鏜鏜頭轉速為139 ~ 199 r /min 和279 ~ 358 r /min。而實際加工中鏜削轉速達到748r /min,切削線速(sù)為188 m/min,遠大於手冊推薦(jiàn)值。因此在設置頻率( 50 Hz) 時,電動機轉(zhuǎn)速為1 500 r /min,經(jīng)齒形帶2∶ 1 降速(sù),主軸轉速為750r /min,正好滿足P208 球麵孔鏜削。

( 2) 工件移動速度和鏜刀擺動速度( 進給速度)鏜削圓柱孔時,工件隨工件架軸向移動為進給運動,由工件架伺服電動機+ 滾珠絲杠副控(kòng)製;鏜削球麵孔時,鏜刀繞鏜頭回轉(zhuǎn)軸線擺動為進給運動,由球麵孔鏜(táng)刀推(tuī)拉機構(gòu)伺服電動機+ 滾珠絲杠副控(kòng)製。進給速度計算式為

5. 1. 2 傳動方(fāng)式

通過(guò)變頻電動機驅動+ 齒形帶減速傳動,使主軸旋轉,變頻調速。采用變頻調速三相異步電動機( 4 級,1500 r /min,4 kW, 19 N·m) ,傳動鏈(liàn)短,調速方便。齒形帶減速傳動( 速比2∶ 1) ,皮帶張緊力小,不影響軸係旋轉精度。調頻電動(dòng)機(jī)轉速大於1 500 r /min 時,恒功率; 轉速小於1 500 r /min 時,恒轉矩。

5. 1. 3 刀具

綜合刀具(jù)實用(yòng)性、耐用度和經濟性,采用硬質合金鏜刀鏜削帶硬皮的鑄鐵(tiě)孔,斷續切削,刀具前角(jiǎo)和主切削刃(rèn)後(hòu)角均為7°; 查刀具樣本[6],選用適合鏜削鑄(zhù)鐵孔的可轉位機夾不重磨塗層硬質合金菱(líng)形刀片,牌號為YBD152、型號為DCMT11T 308 -HR( 55°菱形,邊長11. 6 mm,寬度9. 525 mm,厚度3. 97 mm,孔徑4. 4 mm,刀尖(jiān)半徑0. 8 mm) 。

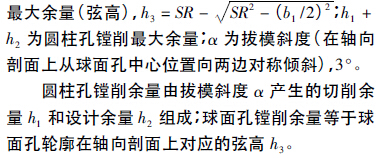

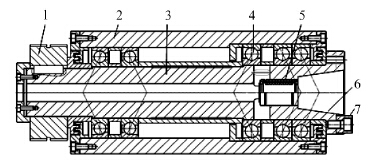

5. 2 套筒式精密主軸

套筒式主軸( 圖3) 較整(zhěng)體式主軸(zhóu)更容易保證製造、裝配精度,安(ān)裝(zhuāng)和維(wéi)修、調整方便。

圖3 套筒式精密主軸

1—齒形帶; 2—套筒; 3—主軸; 4—角接觸(chù)球軸承; 5—直線球軸承; 6—7∶ 24 圓錐孔; 7—端麵平鍵

原軸係由前端2 套7216C /P4( 背對背) 和後端1 套7215C /P4 軸承支承,剛性不足,且前、後軸承(chéng)支承跨距小於鏜頭切削點懸伸。改進後采用接觸角為25°的精密級單列(liè)角(jiǎo)接觸球軸承,前端3 套7217AC /P4 串聯+ 背對背( TBT) 安裝,後端2 套7216AC /P4 背對背( DB) 安(ān)裝,主軸承載能(néng)力和剛性明顯增強。若有合適的組配型軸承,還可省去內外隔圈。

主軸(zhóu)端部的型式和(hé)尺寸按GB /T 3837—2001《7∶ 24 手動(dòng)換刀刀柄圓錐》的規定,采用50 號7∶ 24圓錐孔定心,其同軸度高(gāo),互換性好,端麵鍵傳遞(dì)扭矩,凸緣/螺釘緊固。

軸采用40Cr 鋼(gāng)經鍛造、調質(zhì)、穩定處(chù)理,錐孔表麵(miàn)感應淬火。加工中嚴格控製軸上有配合要求的各圓柱(zhù)麵(miàn)、圓錐麵、端麵的幾何精度(dù)( 形狀精度和位置精度) ,殼體(tǐ)外圓、內孔與端麵的幾何精度(dù)以及軸承內外隔圈高度。

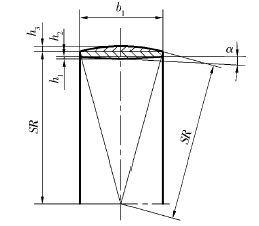

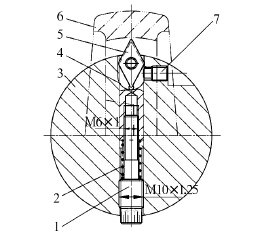

5. 3 鏜刀微調機構

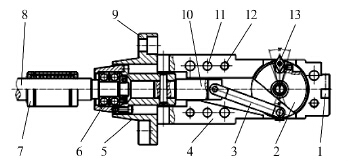

將差動螺紋用於微調鏜(táng)刀是(shì)成熟技術,但用在(zài)既可隨鏜頭轉動(dòng)又繞鏜頭轉動軸線擺動的鏜刀上尚屬首創,采用差動螺紋微調機構的擺刀鏜頭如圖4 所示。

圖4 帶差動螺紋微(wēi)調(diào)機構的擺刀(dāo)鏜頭

1—圓柱孔鏜刀; 2—擺動刀盤; 3—連杆; 4—鏜頭; 5—7∶ 24 圓錐; 6—隔離圈; 7—直線球軸承;

8—拉杆( 連接滾珠絲杠螺(luó)母) ;9—凸(tū)緣; 10—拉(lā)杆; 11—錐銷; 12—螺(luó)釘; 13—擺動鏜刀

設計關鍵是(shì)將連接(jiē)於刀杆(gǎn)後部、擺(bǎi)動刀(dāo)盤中性麵(miàn)上的連杆由一字形變為Y 字形,在刀杆後部安裝(zhuāng)差動螺杆( 圖5) 。差動螺杆與刀杆和(hé)刀盤連(lián)接(jiē)的螺紋分別為M6 × 1 mm 和M10 × 1. 25 mm,同為右旋。順時針旋轉螺杆時,刀杆外伸; 反之,刀杆內縮。螺杆旋轉360°時,刀杆外伸或內縮0. 25mm( 兩螺紋螺距之差) ,所鏜削孔徑增大或減小0. 50 mm。鏜頭(tóu)體設計成(chéng)軸向對稱剖(pōu)分結構,便於(yú)安裝刀盤和連杆。

5. 4 擺刀驅動(dòng)機構

伺服電動機驅動,通過滾珠(zhū)絲杠的傳(chuán)動轉變成拉杆(gǎn)的移動( 圖5) 。通過由1 對角接觸球軸承組成的具(jù)有傳遞軸向移動和阻隔周向轉動的機構( 或(huò)稱隔(gé)離器) ,使拉杆的移動能(néng)通過隔離(lí)器、連(lián)杆轉變成刀盤( 鏜刀) 的擺動,使由主(zhǔ)軸通過凸緣傳遞給鏜頭的轉動被(bèi)阻隔(gé)而(ér)不會傳遞給拉杆。閉式(shì)套筒型直(zhí)線球軸承對(duì)拉杆起輔助支承(chéng)作用。

圖5 差動螺紋微調機構

1—差(chà)動螺杆(gǎn); 2—消隙(xì)彈簧(huáng); 3—擺動刀盤; 4—刀杆; 5—刀片;6—軸承座; 7—緊(jǐn)定螺釘

5. 5 鏜刀與工件的軸向(xiàng)相對運動機構

圓柱孔(kǒng)的切削和球麵孔位置(zhì)的確定通過(guò)鏜刀與工件的軸向(xiàng)相對運(yùn)動實現(xiàn)。無論是(shì)床頭箱( 主軸、鏜頭、鏜刀) 還是(shì)工件架( 工件、夾具) ,其軸(zhóu)向運動均采取“伺服電動機驅動+ 滾珠絲杠副傳動、交叉滾子導軌( 或(huò)直線導軌) 支承”形式,所不同的是床頭箱移動,質(zhì)量大(dà),慣性大,但工件架不動(dòng),更易於實現自動上下料。

5. 6 供排料- 上下料- 定位夾緊(jǐn)機構

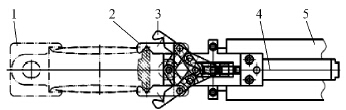

5. 6. 1 方案(àn)1

上料(liào): 人工放置工(gōng)件( 立式軸承座) 至撥爪鏈條式供料(liào)機的托軌上( 工件孔軸線大(dà)致朝向運動方向(xiàng),且位於前後撥爪之間) →自動傳輸至鏈條(tiáo)端部的托板上(shàng)→氣動機械手( 圖6) 夾持工件側弓(gōng)部→氣缸推送至上下料(liào)位→氣動槽(cáo)板( 圖7) 推送(sòng)工件至加工位( 在槽板和彈性鉸接板的共同作用下,工件底板兩側麵靠緊定位麵———端板和側板) →氣(qì)動(dòng)弓形夾具壓緊底板兩凸緣上端麵。

圖(tú)6 立式座推送料(liào)機械手( 俯視)

1—工件; 2—機械手夾持位; 3—機械手複原位; 4—夾持氣缸;5—推送氣缸

下料: 弓形夾具鬆開→槽板將工件從(cóng)加工位拉出至上下料位(wèi)→機械手夾(jiá)持,推送的待加工件將已加(jiā)工件(jiàn)推離上下料位,使其向下滑落(luò)至(zhì)料(liào)道,入料筐。

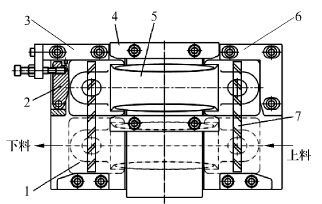

圖7 工件上(shàng)下料和定位(wèi)機構( 俯視)

1—工件上下料位(wèi); 2—彈性(xìng)鉸接板; 3—端板(bǎn); 4—槽板(bǎn); 5—工件加工(gōng)位; 6—端板- 側(cè)板; 7—硬質合金支承

( 1) 撥爪(zhǎo)鏈條式供( 排) 料機。電動(dòng)機(jī)- 蝸杆減速機驅動平行且相距一定間隔的2 根撥爪鏈條同步行進,撥動托軌上(shàng)的工件。當工件傳輸至鏈條端部的托板,且當間隔布置的2 個接近開關(guān)都觸發時,表明工件處在正(zhèng)常位,機械(xiè)手動作。

( 2) 推送料機(jī)械手(shǒu)。由單支點回轉型(xíng)鉸接式機械手、夾(jiá)持氣缸和推送氣缸組成,如圖6 所示。當氣缸均位於原位時,機械手處於張開狀態,當夾持氣(qì)缸活塞杆伸出時,機械手夾緊工件側(cè)弓,推送氣缸隨之推送工件至上下料位,之後夾持氣缸活塞杆縮進,機械手(shǒu)張開,推送氣缸(gāng)複位。由接近開關控製氣缸動作。

( 3) 工件定位機構由墊板、端板- 側板、彈性鉸接板和推拉槽板組(zǔ)成,分別起到支承工(gōng)件底麵和限製工件端麵、側麵位置的作用,如(rú)圖7 所(suǒ)示(shì)。當工件型號變化時,整體更換組件,以控製工件球(qiú)麵孔中心高。上料時,槽板使工件端麵靠近(jìn)端板,同時工(gōng)件在彈性鉸接板擠壓下靠近側板,達到工件(jiàn)端麵緊靠端板和側(cè)麵緊靠側板的定位效果。

實踐表明,底麵支承板的寬窄和位置會影響球麵孔的圓(yuán)度,因此,采取在墊板上附著可單獨調整支承跨距,且耐磨、不積屑、帶斜槽的硬質(zhì)合金支(zhī)承,並在上料時輔以(yǐ)氣流吹掃支承麵。

( 4) 工件上下(xià)料(liào)推拉機構。工件在上下(xià)料位和加工位的轉移由槽板實現,槽板(bǎn)依(yī)靠直線導軌導向,由氣缸驅動,固定擋塊限位; 氣路上用節流閥調整活塞杆伸縮( 即槽板推拉) 速度,還(hái)可同時采用油壓(yā)緩衝器減小限位衝擊。

5. 6. 2 方案2

上(shàng)料: 人工放置工件至金屬鏈板式供料機的鏈(liàn)板上→自動傳輸(shū)→氣缸側推工件至供料位(wèi)→( 桁架式(shì)) 上(shàng)料機械手抓工件上弓部移送至上下料位→氣動槽板推送工件至加工位→兩(liǎng)側氣動(dòng)杠杆壓緊底板兩(liǎng)凸緣上端麵。

下(xià)料: 杠杆鬆開→槽板將工件從加工位拉出至上下料位→( 桁架式) 下料機械手抓工件上弓部移送至排料機( 金屬鏈板自動傳輸工件(jiàn)至料筐(kuāng)) ,上料(liào)機械手同步抓取待加工(gōng)件從供料位移送至上下料位。

( 1) 金屬鏈板式供( 排) 料機。金屬鏈板由電動機- 蝸杆減速機驅動,承載和傳輸工(gōng)件。當供料機上(shàng)的工(gōng)件傳輸至金屬鏈板端部,且當間隔布(bù)置的2 個接近開關(guān)都觸發時,表明工件處在正常(cháng)位,此時氣缸開始側(cè)推工件至供料位(wèi)。

( 2) 桁架式機械(xiè)手由2 副機械手、升降氣缸、移送氣缸和直線導軌組(zǔ)成(chéng),實現待加工件和已加工件的同時抓取和移送。亦可用伺服電動機和滾珠絲杠取代升降氣缸和移(yí)送氣(qì)缸,使上下料更具柔性,且減少供排料機( 尤其是(shì)供料(liào)機) 的調整環節。

對比2 種方案,工件定(dìng)位方式(shì)和加工位/上下料位的(de)切換方式相同,供排料方式和機械手(shǒu)不同,夾緊方式異曲同工。方案1 采取撥爪鏈條式供料機供料,托軌受工件底部摩擦,有磨損; 鉸接式機械(xiè)手機構簡單,但推送(sòng)料時,支承麵有磨損。方案2 采取金屬鏈板式供排料機,鏈板承載、輸送工件,無相互摩擦,鏈板麵(miàn)無磨損; 桁架式機械手抓取,移送料機構複雜,但可靠性高且更加柔性化。

6 、結束語(yǔ)

軸承座球麵孔鏜床升級改造所采取的各項技術措施,達(dá)到了提高自動化程度、運行可靠性、質量穩定性和操作宜人性的預期效果(guǒ),可實現(xiàn)一(yī)人多機操作(zuò)。實際操作中,可根據工件材質和刀具牌號(hào)、型(xíng)號,綜合考慮鏜削(xuē)效率、表麵粗糙(cāo)度要求和刀(dāo)具耐用度,通過屏幕設(shè)定鏜頭轉速、軸(zhóu)向進給速度和擺刀速度。

尚待研(yán)發集(jí)鏜削球麵(miàn)孔和油槽功能於一體的鏜頭,或采取多工(gōng)位組合機(jī)鏜削球麵孔和油槽,以擴展鏜(táng)削的適應能力。

改進設計積累的經驗為軸承座球麵孔鏜床係列化打下了基礎,如可派生出適用於(yú)中心對稱座自動上下(xià)料的立式鏜床; 可與前後工序組成銑(xǐ)削(xuē)( 安裝麵) →鏜(táng)削( 球麵孔、油槽) →鑽攻( 油嘴孔、安裝孔) 自動線。

如果您有機床(chuáng)行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月(yuè) 金屬切削機(jī)床產量數據

- 2024年11月 分地區金屬切(qiē)削機床產量數據

- 2024年11月 軸承出(chū)口情況(kuàng)

- 2024年11月 基本(běn)型乘用(yòng)車(轎車)產量數據

- 2024年11月 新能源汽車產量(liàng)數據(jù)

- 2024年11月 新能源汽車(chē)銷量情況

- 2024年(nián)10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據(jù)

- 2024年10月 金屬切削機床產量數(shù)據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能(néng)源汽車產量數據

- 2028年8月(yuè) 基本型乘用車(轎車)產量數(shù)據