摘 要設計一套用於深孔內圓(yuán)磨(mó)床(chuáng)的(de)中心架(jià)結構,利用Solidworks建立了(le)三(sān)維模型裝(zhuāng)配體,並運用有限(xiàn)元分析軟件對其結構進行了靜力學和模態分析。分(fèn)析結果表明,根據經驗設(shè)計(jì)的閉式中心架的結構靜(jìng)態和動態性能較好,隻是變形(xíng)量超差。通過(guò)采取改變和增加筋板以及將翻砂孔的形狀由(yóu)方形改(gǎi)為圓(yuán)形等措施,使中心架最大應力降低了62.8%,變形量減小了53.0%,固有頻率有了小幅度地提高,中(zhōng)心架的綜合性能得到了提高,實現(xiàn)了優化設計的目的。

閉式中心架是深孔內圓磨床的一個(gè)重要部件,當卡盤夾持較長工件磨削時,另一端就需(xū)要用中心架托持,可以起到支(zhī)承和定心的作用,從而保(bǎo)證磨削精度。閉式中(zhōng)心架的結構形式決定了本身的各種特性,包括靜剛(gāng)度和振(zhèn)動特性。若中心架(jià)結構(gòu)設計不合理,就會導致其剛度(dù)不足(zú)和容易(yì)產生(shēng)共振。中心架在工件重力的作用下就(jiù)會產生較大的變(biàn)形和受外界激勵產生的振動,不能很好的起到支承和定(dìng)心(xīn)作用(yòng),降低了零件的加工精度。因此,對深孔內圓磨床中心架的(de)優化研究就顯得尤為重要(yào)。隨著CAE技術廣泛地運用(yòng)到機械設計中,產品的設計周期大大縮短,效率大幅度提高。通過有限元軟件可以對設計的產品結構進行分析、優化,及時發現問題進行改進。運用有限元分析軟件(jiàn)對設計的閉式中心架裝配體進行靜力學和模態分析,優化結構,提高剛性,達到了最優的設計目的(de)。

1 、結構設計

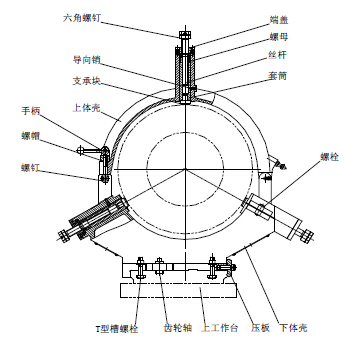

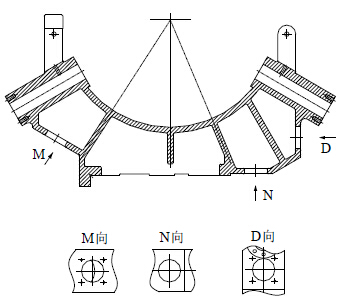

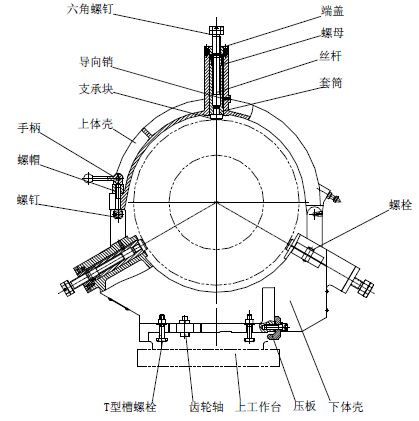

按照經(jīng)驗和(hé)傳統的方法,設計了一套完整(zhěng)的閉式中心架結構,如圖1、圖2 所示。中心架主(zhǔ)要由上體殼、下體殼、端蓋、導向銷、螺母、絲杆、支(zhī)撐塊、T 型槽螺栓(shuān)、齒輪軸及壓板等組成(chéng)。其特點是上體殼與下體殼通過右端的銷軸連接在一起,可以繞銷軸開閉。當上體殼與下(xià)體殼閉合時,用螺釘、螺帽、手柄(bǐng)將其鎖死。在上體殼的頂部中間位置和下

體殼的左右兩側設有3 個由六角螺(luó)釘、端蓋、螺母、導向銷及支承塊組成的支承機構,可以通過(guò)旋轉絲(sī)杆,使套筒和支承(chéng)塊伸出或者縮回,從而實現了支承和定(dìng)心不同規格工(gōng)件的(de)功能 。

圖1 中心架結構視圖

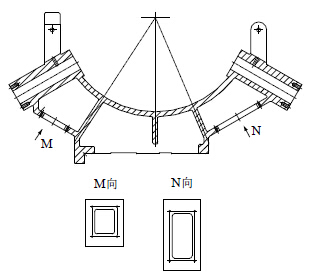

圖2 下體(tǐ)殼剖視圖(tú)

2 、閉式中(zhōng)心架的靜力學分析

2.1 靜(jìng)力學分析理(lǐ)論與模型的建立

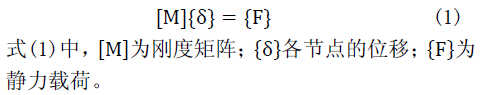

所謂靜(jìng)力學分析就(jiù)是結構在給定靜力載荷作用下的響應。因此主要關(guān)注(zhù)結構的變形量(liàng)、約束反力(lì)、應力以及應變等,而不考慮隨時間變化的(de)載荷、慣性和阻尼的(de)影響 。其靜力學方程為

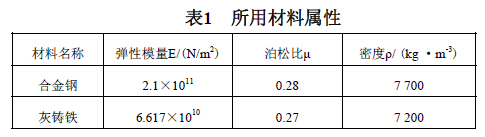

根據設計的中心(xīn)架圖紙,按照(zhào)實際尺寸在Solidworks中建立各個零件的三維模型並進行裝配(pèi),忽略小孔、凸台、螺栓等(děng)細節的影響。上體殼(ké)和(hé)下體殼的材料為灰鑄(zhù)鐵,其它均為合金鋼,相關參數見表1。

2.2 網(wǎng)格劃分和接觸的設置(zhì)

網格的疏密程度直接影(yǐng)響著求(qiú)解的(de)精度和難度。單元越小,離散誤差越低,但網格劃分和求解時間會越長。一(yī)般情況下,可以將裝配體中受(shòu)力和接觸(chù)的關鍵部位的網格細化(huà),這樣既能保證求解精度,又不會因為整個部件網格太密(mì)而導致計算費時。

選(xuǎn)擇基於曲率的網格、最(zuì)大單元為58.52 mm,最小單元為(wéi)11.7 mm,雅可比點位4點(diǎn)進行(háng)網格劃(huá)分,如(rú)圖3所示。

圖3 閉式中心架的有限元模型

由於是裝配體,零件與零件之間要進行接觸設(shè)置,防止有(yǒu)限(xiàn)元分析中相互穿透,這樣才能將施加的力傳遞給各個零件進行(háng)受力(lì)分析。接觸主要有綁定、不分離、光滑無摩擦(cā)、粗糙和摩擦五種類型。前兩種是線性接觸,計算時僅需(xū)要迭(dié)代一次;其餘三種(zhǒng)是非線性接觸(chù),計算時需要多次迭代。因此將上體殼和下體殼之間的接觸(chù)設置成摩擦,用(yòng)銷釘將兩者固定連接;下體殼前(qián)端設置兩個螺栓連接,其(qí)他零件都設置成綁定。

2.3 邊界條件(jiàn)的定義和載荷的加載

中心架通過壓板固定在(zài)上工作台台麵上,從而限製了X、Y、Z的自由度。通過3個圓周方向均布的支承塊支承和定心工件,上體殼的支承塊主要起(qǐ)夾緊和固定作用,工件的重力主要作用在下體殼兩個夾角在120°的支承塊(kuài)上,最大工件(jiàn)重力為G=1 t,由於工件一(yī)端用卡盤固定支承,因(yīn)此作用在中心架上的力(lì)為1/2G,受力分析如圖4所示,可得

圖4 閉式中(zhōng)心架的受力分析圖

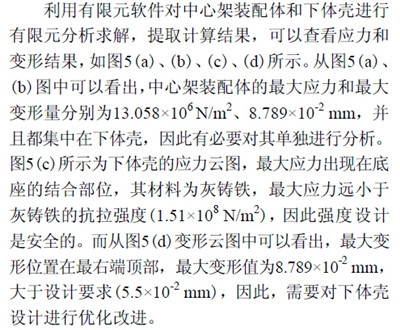

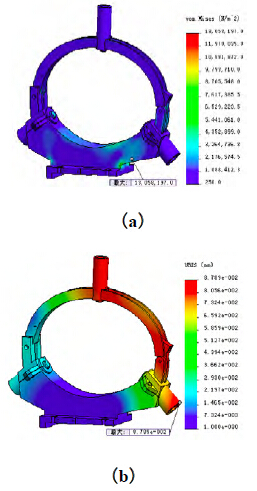

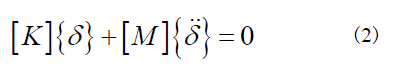

2.4 應力和(hé)變形結果(guǒ)

圖5 中心架裝配體和下體殼(ké)的應(yīng)力和變形雲(yún)圖

3 、中心架的模態分析

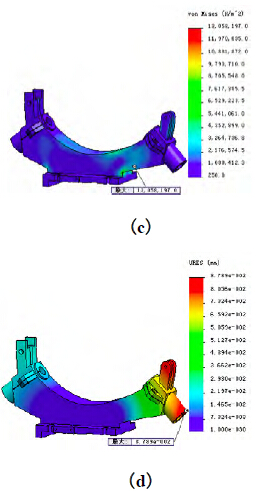

模態分析是利用有(yǒu)限元分析(xī)的方(fāng)法將多自由度係統的自由振動分解為n個(gè)單自由簡諧振(zhèn)動的疊加,或者是n個固有頻率振動的線性組合。

當(dāng)不考慮外力和阻尼作用時,係統(tǒng)自由(yóu)振(zhèn)動方程為(wéi)

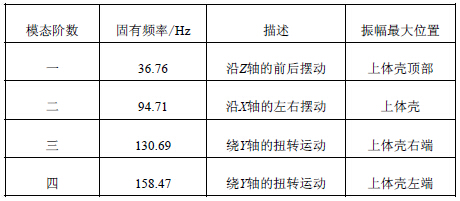

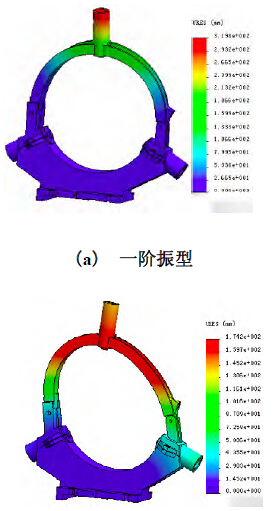

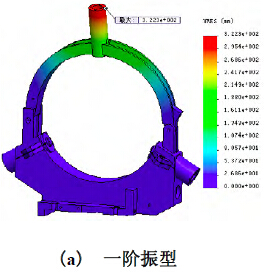

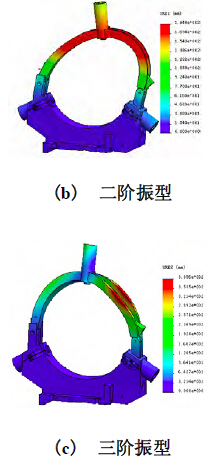

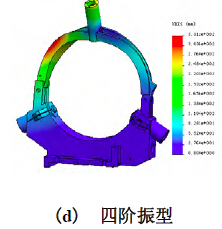

即為中心架的固有頻率。從(cóng)式(3)中可以看出,是一(yī)種內在屬性(xìng),隻與(yǔ)質量和剛度有關(guān),與外界載荷無關。因此對中心架進行模態分析時,采用靜力學分析時(shí)的模(mó)型,隻對中心架底麵進行(háng)固定約束,不施加任何載荷。由(yóu)於(yú)低階模態對振動係統(tǒng)的影響較大,所以對中心(xīn)架的模態分析並不要求解出全部的頻(pín)率和(hé)振型,而是求出幾階就(jiù)可以滿足分析需要,在(zài)分析軟件中進行頻率分析,可得到前四階固(gù)有頻率如表2,振型如圖6(a)、(b)、(c)、(d)所示。

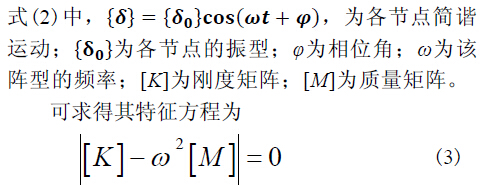

表(biǎo)2 中心架前四階模態結果

圖6 中心架模態振型

從表2和圖6分析可知:

(1)第一、二階為擺動振型,第三、四(sì)階為扭曲振型;

(2)第三、四階振型大致對稱。由於模型結構和約束比較對稱,從而形成了(le)兩個相(xiàng)近(jìn)的固有頻率,即式(3)中有(yǒu)兩個大小相近的特征值,隻是振型在空間上相差一個相位角度。

(3)由於床身上頭架電動機的轉速都為1 200 r/min,即為20 Hz,小(xiǎo)於中心架一階固(gù)有頻(pín)率(36.76 Hz);內圓磨杆轉速4 500 r/min,即為75 Hz,大於一階固有頻率36.76 Hz,但(dàn)小於二階固有頻率94.71 Hz,因不會發生共振。

從(cóng)上麵的分析中(zhōng)可以看出,由傳統方法設計的中心架的靜態(tài)和動態性能較好,安全係數很高,隻是其靜變形量(liàng)大於設(shè)計要求,需進行結構(gòu)優化。

4 、結構的(de)改進與優化

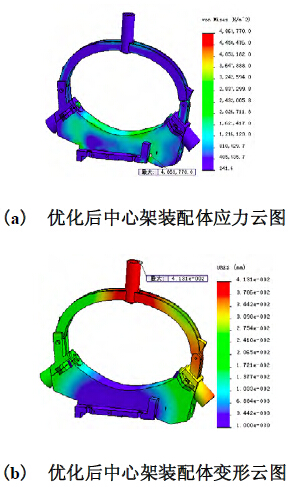

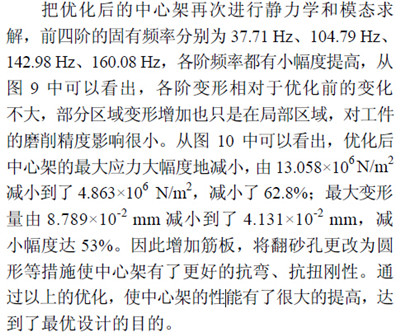

由於中心架的靜變形量(liàng)較大,因此需(xū)要對(duì)其結構進行優化(huà)。從以上(shàng)的分析可知,在最大應(yīng)力和最(zuì)大變形量存(cún)在的下體殼部位(wèi),采取增加筋板,改變結構將翻砂孔的形狀修改為(wéi)圓形結構,如圖7 所示。由於結構的改變,導致原來的壓板結構和位置不能使(shǐ)用,在下體殼的右端左右增加了(le)兩個凸台(tái),不僅可以固定壓板的位置,也可增強其剛性。優化前是一塊(kuài)壓板,優化(huà)後為兩塊壓板[3-5]。優化後的中心架結構如圖8 所示。

圖7 優化後下體殼的結(jié)構

圖8 優(yōu)化(huà)後中心架的結構視(shì)圖

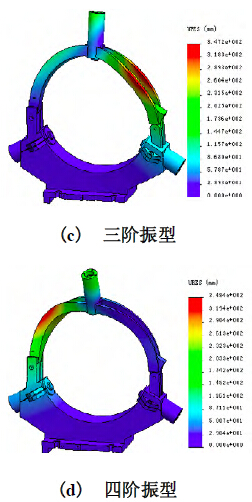

圖(tú)9 優化後中心架模(mó)態振型

圖10 優(yōu)化後中心架應力和變形(xíng)圖

5 、結語

根據要求設計了深孔內圓(yuán)磨床的中心架結構及其整套圖紙。利用Solidworks建立(lì)了三維模型(xíng)裝配體,並在有限元分(fèn)析軟件(jiàn)中對其進行了靜力學和模(mó)態分析。分析結果表明(míng),通過經驗設計的閉式(shì)中心架的靜態和動態性能較好,隻是變形(xíng)量大於設計要求。通過采取改變和增加筋板以及將翻砂孔的形(xíng)狀由方形改為圓形等措施(shī),對優化後的結構再進行有限元分析。結果表(biǎo)明,優化後的(de)中心架最大應力降低了62.8%,變形量減小了53%,模態頻率有了小幅度地提高,中心架的(de)綜合性能(néng)達到了最佳,達到了優化(huà)設計的目的。此中心架已經在磨削(xuē)中使用,起(qǐ)到了很好的支承和定心作用,計(jì)算的變形量結果與(yǔ)現場(chǎng)實際(jì)測量(liàng)的非常接近。

如果您有機床行業、企業相關新(xīn)聞(wén)稿件發表,或進行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削(xuē)機床產量數據

- 2024年11月 分(fèn)地區金屬切削機床產量數(shù)據

- 2024年11月 軸承(chéng)出口(kǒu)情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月(yuè) 新能(néng)源汽車產(chǎn)量數據

- 2024年11月 新能(néng)源汽車銷量情況(kuàng)

- 2024年10月 新能(néng)源汽車產量(liàng)數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床(chuáng)產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量(liàng)數據

- 2028年8月 基本型乘用車(轎車)產量數據