摘要:為提高國產大型(xíng)龍門導軌磨(mó)床精度,針對大型龍門導軌磨床(chuáng)的定(dìng)位誤差,應用移動最小二乘法建立誤差模型。移動最小二乘法是(shì)形成無網格方法逼近函數的方法之一,生成的曲線曲麵具有精度高、光滑性好等許多優點,其建模精度遠高於普通最小二乘法(LS)。為實現(xiàn)大型導軌磨床的在機實時補償,應用外部坐標偏移法(fǎ)對大型龍門導軌磨床定(dìng)位誤差進行補償。補償後,大型龍門導(dǎo)軌磨床精(jīng)度提高89灡3%,有效提高了該龍門導軌磨床的加工精(jīng)度。

關鍵詞:移動最小二乘法(fǎ);導軌磨床;幾何誤差;實時補償

0 引言

隨著製造業向(xiàng)大型及高精度發展,各(gè)種大重型數控機床不(bú)斷產生,特別是航空、航天、船舶、風電、核電(diàn)等行業(yè)對大重型精密數控(kòng)機床(chuáng)的(de)需求越來越多。導軌是組成(chéng)大重型數控機床的主要部件,導軌的精度直接影響大(dà)重型數控機床的加(jiā)工精度。大型數控龍(lóng)門導軌磨床是實現零部件高精(jīng)度磨削加工的關鍵工作母機,其精(jīng)度高低(dī)直接影響(xiǎng)到大重(chóng)型數控(kòng)機床的質量(liàng)。而(ér)龍門導軌磨床的幾何誤差是影響(xiǎng)其精度的關鍵因素,由於數控龍門導(dǎo)軌磨床的幾何誤差(chà)很難通過設計、製造及裝配來完全消除,故采用誤差補償是提(tí)高其精度(dù)的經濟有效的方法(fǎ),誤差(chà)補(bǔ)償(cháng)法在機械(xiè)加工業中已受(shòu)到越來越廣泛的(de)重視 。

數(shù)控機床的誤差(chà)補償通常是采用激光幹涉儀等精密測量(liàng)儀器檢測數控(kòng)機床的誤差,然後根(gēn)據實際(jì)測量結果建(jiàn)立誤差(chà)模型。常用的建模方法有齊次坐標變換法、多元回歸理論、多(duō)體係統理論、最小二乘(chéng)(leastsquare,LS)法、正交多項式(shì) 等(děng)。應用建立的誤(wù)差模型可實現數控(kòng)機(jī)床的誤差補償,目(mù)前常用的補償手段有(yǒu)修改G 代碼補償法、壓電陶瓷製動補償(cháng)法、機床外部坐標偏移(yí)補償(cháng)法 等。

為提高國產(chǎn)大型龍門導軌磨床精度(dù),針對大型龍門導軌磨床的定位誤差,應用移動(dòng)最小二乘(movingleastsquare,MLS)法建立誤差模型,MLS法已在無網格方法中得到廣泛應用,其建模精度遠高(gāo)於(yú)普通最小二乘法。為實現大型導軌磨床定位誤差在(zài)機實時補(bǔ)償,應用上海交通大學(xué)研製的誤差實時補(bǔ)償係統對機床幾何誤(wù)差進行實時(shí)補償,經(jīng)補償後大型龍門(mén)導軌磨床精度提高 3%,有效提高了龍(lóng)門導軌(guǐ)磨床的加工精度。

1、龍門導軌磨床幾何誤差檢測

本研究使用的龍(lóng)門導軌磨床為雙主軸導軌磨床,工作台運動方向為x 軸,臥主軸坐標設定(dìng)為y軸和z 軸,立主軸坐(zuò)標設定為v 軸(zhóu)和w 軸(zhóu),機床數控係統為Fanuc係統。

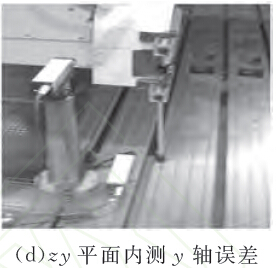

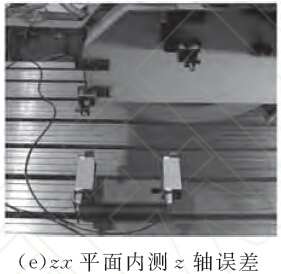

由於大型龍門導軌磨床(chuáng)的尺寸大,故采用激光幹涉儀檢測該機床的幾何誤差。為獲得準確測量結果,本試驗采用兩台相同的激光幹涉儀同時測量機床的幾何誤差,圖(tú)1為大型龍門導軌磨床幾何誤差檢測圖。

圖1中各測量過(guò)程如下:圖1a為x 軸在xy平麵(miàn)內的直線度和角偏測量(liàng);圖1b為x軸在xz 平麵(miàn)內的直線度和(hé)角偏測量;圖1c為y軸在xy 平麵內(nèi)的直線度和角偏測量;圖1d為(wéi)y軸在zy 平麵內的直線度和角偏測量;圖1e為z軸在zx 平麵內的直線度和角偏測量;圖1f為z軸在zy 平麵內的直線度和角偏測量。

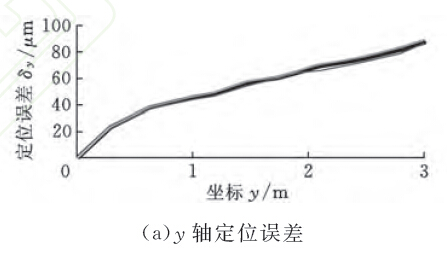

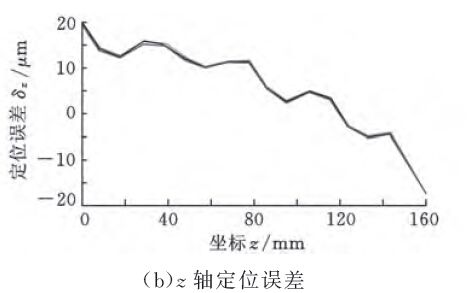

經檢測,該機床y 軸和z 軸的定位(wèi)誤差最大(dà),y 軸的定位誤差在整個行(háng)程達85毺m,z 軸的(de)定位誤差在165mm行程已達37毺m。圖2為y 軸和z軸(zhóu)定位誤差分布圖。由於y 軸和z 軸的運動精(jīng)度(特別是定位精度和位置精度)是(shì)影響機床加工(gōng)精度的關鍵因素,故(gù)本文(wén)針對機床y 軸和z 軸定位誤差進行建模和補償。

由圖(tú)2可以看出,y軸和z 軸定(dìng)位誤(wù)差與機床坐標位(wèi)置成比例關(guān)係,y 軸定位(wèi)誤差隨著y 坐標的增大而增(zēng)大,誤差呈非線性分布(bù);z 軸定位誤差隨著z 坐標的增大而減(jiǎn)小,誤差呈非線性分布。

圖1 龍門導軌磨床幾(jǐ)何誤差測量

圖2 y 軸和z 軸定位誤差

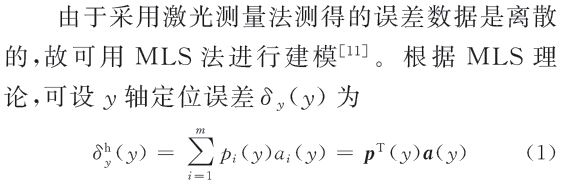

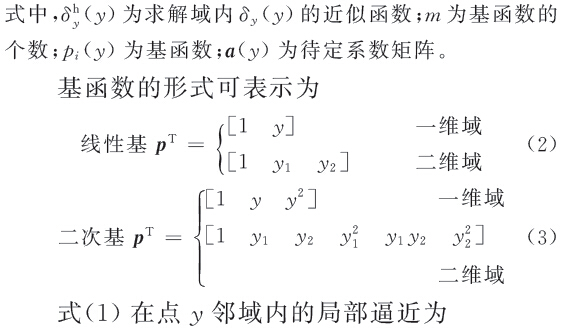

2、基於MLS的誤差建(jiàn)模

2.1、MLS建模原理

2.2 定位誤差建模

權函數在移(yí)動最小二(èr)乘法中起著非常重要的作用(yòng)。移動最小二乘法中(zhōng)的權函數氊(y -yi)應該具(jù)有緊支性,也就是權函數在y 的一個子域內(nèi)不等於零,在這個子域之(zhī)外全為零,該子域稱為權函數(shù)的(de)支持域(yù)(即y 的影響區域) 。由於機床幾(jǐ)何(hé)誤差的測量是等距的,故采用牛頓插值多項式作為移動最小二乘的權(quán)函數:

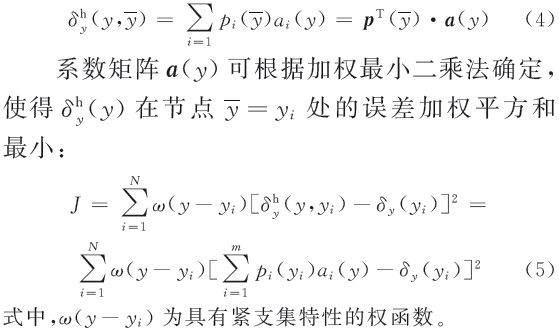

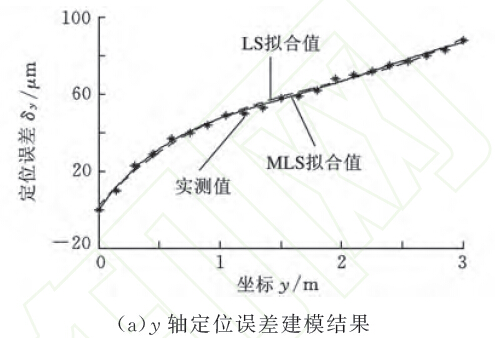

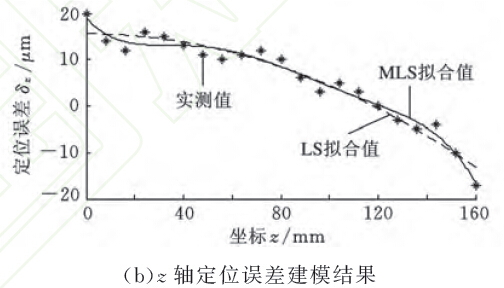

圖3所示為基於移動最小(xiǎo)二乘法的建模結果與普通(tōng)最小二乘法建模結(jié)果的對比。

圖3 y 軸和z 軸定位誤差建模結果

由(yóu)圖3可以看出,基於移動最小(xiǎo)二乘法的建(jiàn)模精度較(jiào)高(gāo),y 軸定位誤差建模殘差為-1.5~2.2 微米,z 軸(zhóu)定位誤差建模殘差為-2.1~2.8微米,建模精度分別為97.5%和91.8%,完全

滿足定位誤差的補償要求。圖3還顯示了應(yīng)用普通最小(xiǎo)二乘法建模結果,y 軸定位誤差建模殘差為-4.2~4.4微米,z 軸定位誤差建模殘差為(wéi)-2.5~3.1微米。說(shuō)明移動最小二乘法的建模精度明顯優於普通最小二乘法的建模(mó)精度。

3、基於外部坐標偏移的誤差補償

3.1 外部坐標偏移原理

本試驗采用(yòng)上海交(jiāo)通大學自主研發的外(wài)置(zhì)綜合誤差補償係統進行龍門導軌磨床定位誤差的在機實時(shí)補償。其誤差補(bǔ)償原理是通過與機床PLC的連接,實現補償係(xì)統與(yǔ)數控係統之間的數據交互:

(1)運用(yòng)數控(kòng)係統(tǒng)的窗(chuāng)口功能,在PLC中嵌入相應的程序,實時自動讀取當前各坐(zuò)標軸的絕(jué)對(duì)坐標,並將實時絕(jué)對坐標輸(shū)入外(wài)置(zhì)補償係統。

(2)補償係統在一個PLC周期內,通過預(yù)建的誤(wù)差模型自動完成各軸的實時誤差補償值計算,並通過(guò)補償值輸出接口將誤差補償值送到PLC,並進一步通過嵌入的PLC 程(chéng)序傳送到CNC,再由機床CNC 通過觸發外(wài)部坐標原點偏移功能使相(xiàng)關坐(zuò)標軸向誤差反方向(xiàng)運動計(jì)算的補償距離,取得自動誤差補償(cháng)的效果。

外置綜(zōng)合誤差補償係統與機床的連接主要有以下兩個(gè)方麵(miàn):栙補償係統坐標輸入接口與機床PLC實時絕對坐標(biāo)輸出地址連接;栚補償係統(tǒng)誤差補償(cháng)值與(yǔ)機床PLC補償值輸入地址連接。外置綜合誤差補(bǔ)償與機床的誤差功能設定與軟件調試主要有以下方麵:栙PLC輸入擴展模(mó)塊通道地址(zhǐ)配置(zhì)、輸出擴(kuò)展模塊通道地址配置及相關(guān)程序(xù)編製;栚讀(dú)取當前各個控製軸實時(shí)絕(jué)對坐標位置的相關PLC 程序的(de)編製;栛CNC 讀(dú)取輸入各軸補償值的相關PLC程(chéng)序的編製;栜(sè)機床外部坐標原點補償功能的觸發控製設定(dìng);栞補(bǔ)償係統(tǒng)實時數據交互功能的調試;栟誤差綜合補償係統預(yù)設模型實時補償的實用性調(diào)試。

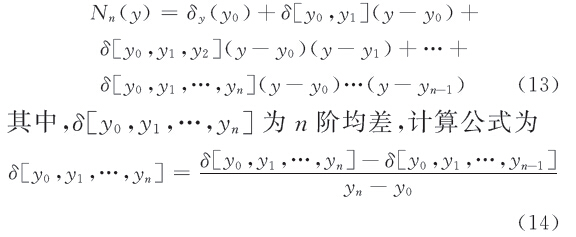

3.2 定位誤差實時補償(cháng)

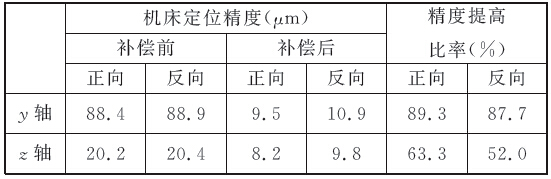

為驗證龍門導(dǎo)軌磨床定位誤(wù)差的補(bǔ)償效果,將誤差綜合補償係統與機床數控係統連接並(bìng)調試(shì),如圖4所示。將基於移動最小二乘法的(de)建模結果嵌入誤差補(bǔ)償係統,綜合誤差補償係統根據定位誤差(chà)計算結果觸發自動補償功能,用同樣的激光幹涉儀測量經過實時補償後的y 軸、z 軸定(dìng)位誤差,機床y 軸(zhóu)、z 軸定位精度補償(cháng)前後對比見表(biǎo)1。

圖4暋(mín)定位誤差(chà)補償

表1 機床定位(wèi)精度(dù)補償前後對比

暋由(yóu)表1可以看出,經實時誤差補償後,機床各(gè)軸定位精度(dù)均有大幅提高,y 軸正向定位誤差(chà)由(yóu)補償前的88灡4毺m 減(jiǎn)小為補償後的9灡5毺m;z 軸正向定位誤差由補償前的20灡2毺m 減小為補償後的8.2微米。龍門導軌(guǐ)磨床的定位精(jīng)度最大提高89灡3%,說明(míng)實時誤差補償係(xì)統可有效提高機床精度,並且試驗過程及結果均由機械工業機床產品(pǐn)質(zhì)量檢測中心(xīn)(上海)檢(jiǎn)測並認定。

係統偏差補償前後(hòu)對比見表2。由表2可以看出,y 軸正向係統偏差由補償前的88.6微米 減小為補償後的4.3微米;z 軸正向係統偏差由補償前的21.5微米 減小為補(bǔ)償後的7.1微米。龍門導軌磨床的係統偏差最大提高95.1%,有效(xiào)提高了該龍門導軌磨床的(de)精度。

表2 係(xì)統偏(piān)差補償前後對比

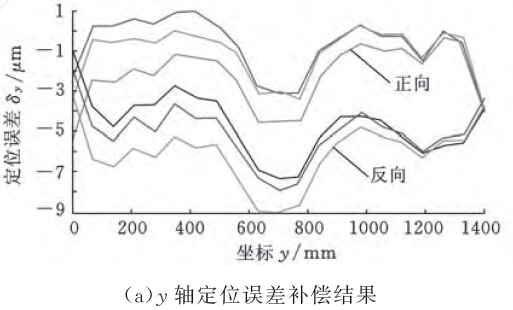

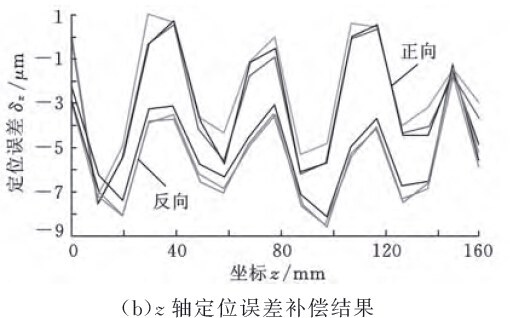

暋圖5所示為補償(cháng)後龍門導軌磨床(chuáng)y 軸、z 軸的定位誤差。圖5中的誤差(chà)曲線分別(bié)為沿y 軸、z軸(zhóu)正反向各測(cè)量3次,y 軸、z 軸測量距離分別為1400mm 和160mm。由圖5可以看出,補(bǔ)償後的定位誤差在10毺m 以內,對於大型龍門機(jī)床,這樣的定位精度已經(jīng)屬於精密級,完全可以滿足大型精(jīng)密數控機床(chuáng)導軌的磨(mó)削加工。

圖5 定位誤差補償結果

此外,本文(wén)提出的誤(wù)差建模及補(bǔ)償(cháng)方法還可用於機床其他誤差的建模及補償。

4、結語

大(dà)型數控龍門導軌磨(mó)床是實現機床(chuáng)導軌高精度磨削加工的關鍵工作(zuò)母機,其精度高低直接影響到大重型數控機床的質量與發展。而龍門(mén)導(dǎo)軌(guǐ)磨床的幾何誤差是影響其精度的關鍵(jiàn)因素,由於數控龍門導軌磨(mó)床的(de)幾何誤差(chà)很難通過設計、製(zhì)造及裝配(pèi)來完全消除,所以,采用誤差補償是提高其精度經濟有效的(de)方法。

基於外部坐標偏移的誤差實時補償係統可實現大型龍門導軌(guǐ)磨床定位誤差(chà)的實時補償,經補償,大型龍門導(dǎo)軌磨床精度提高89.3%,有效提高了該龍(lóng)門導軌磨床的加(jiā)工精(jīng)度。試驗過(guò)程及結果均由機械工(gōng)業機床產品質量(liàng)檢(jiǎn)測中心(上海)檢測並認(rèn)定。

如果您有機床行(háng)業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱(xiāng):skjcsc@vip.sina.com

- 2024年11月(yuè) 金屬切削(xuē)機(jī)床產量數據

- 2024年11月 分地(dì)區金屬切削機床產量(liàng)數(shù)據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽(qì)車產量數據

- 2024年11月 新能源汽車銷(xiāo)量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量(liàng)數(shù)據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本(běn)型乘用車(轎車)產量數據

- 機械加工(gōng)過程(chéng)圖示

- 判斷一台(tái)加工中心精度的幾種辦法(fǎ)

- 中走絲線切割機床(chuáng)的發展趨勢

- 國產數控係統和(hé)數控機床(chuáng)何去何從?

- 中國的技術工人都(dōu)去哪裏了?

- 機械老板做了十多年(nián),為何還是小作坊?

- 機械行業最新自殺性營銷,害人害己!不倒(dǎo)閉才

- 製(zhì)造業大(dà)逃亡

- 智能時代,少談點(diǎn)智造,多談點製造

- 現實麵(miàn)前,國人沉默。製造(zào)業的騰飛,要從機床

- 一文搞懂數(shù)控車床加工刀具補償功能

- 車床鑽孔攻螺紋加(jiā)工方法及(jí)工裝設計

- 傳統鑽削與螺旋銑孔加工工藝的區別