摘要: 為了提高機械產品的性能(néng)質量, 發展高新技術, 設計了高速數控磨床橫縱向(xiàng)進給(gěi)部分(fèn),以實現較高的製造(zào)精度。通過對(duì)現有機床的分析,對橫縱向進給硬件進行了選擇及設(shè)計,其縱向采用反應式步進電機,橫向(xiàng)引入了直線電(diàn)機進給單元;同時設計了該數控磨床的控製係統,使係統各個組成單元均受控於核心控製器(qì)PLC。最終(zhōng),此數(shù)控磨床能夠很好(hǎo)地實現零件表麵的(de)高速精密磨削。

0 引言

本文對高(gāo)速數控磨床橫縱向(xiàng)進給部分進行了(le)合理設計和選擇硬件,提高控製係統的生產率和磨削精度,進而改善產品質(zhì)量。

1 、高速數控磨床概述

(1)高速(sù)高精密磨削

在高速磨削加工中,現有的砂輪,砂輪(lún)的傳動裝置和磨床,限製了(le)磨削速度(dù)。現代高精密磨削技術的(de)發展,使磨(mó)削尺寸精度達到0.1~0.3 μm,表麵粗糙度達到0.2~0.05 μm, 磨削(xuē)表麵變(biàn)質層和殘餘應力(lì)均(jun1)很(hěn)小,明顯提高了加工零件的質量。同時,精密、高速進(jìn)給單元(yuán)的(de)出現為高(gāo)精密(mì)磨削提供了有利條件。

由於CBN 砂輪的使用(yòng),強力磨削突破傳統(tǒng)磨削限製,生產率成倍提高,有些(xiē)毛坯零件(jiàn),不需要經過粗切加工,可直接磨(mó)削成為成品。

(2)數字控製(zhì)係統

數控(kòng)(NC)係統是一種控製係統,它能自動閱讀輸入載體上預(yù)先給定的數字,並將其譯碼,使機床移動並加工零件。數控係統是數控機(jī)床等自動加(jiā)工設備(bèi)的核心,且其技(jì)術發展水(shuǐ)平已成為衡量一(yī)個國家機械製造水平的重(chóng)要標誌。

自1952 年(nián)美國研(yán)製出(chū)第一台實驗性數控(kòng)係統以來,數控技術的發展十分迅速,數控係統也由原先的硬(yìng)連接數控發展成為今天的計算機(jī)數控(CNC),而且正在向高速、高精、高效、高可(kě)靠性;智能化、柔(róu)性化;多樣(yàng)化;開放性;複合型等幾方麵發展。

(3)STEP-NC

數(shù)控標準是製造(zào)業信息化發展的一種趨勢。數控技術誕生後的50 年間信息交換都基於ISO6983標準,即(jí)采用G、M 代碼(mǎ)描述如何加工。

ISO6983 從多方麵(miàn)限製了程序的移植(zhí)性,因此,1996 年由國際標準化組織ISO/TC184 工業(yè)數據技(jì)術委員會正式命名了(le)新的標準活動ISO14649,以取代在數控機床中廣(guǎng)泛使用的ISO 6983 標準製定的新標準稱(chēng)為“CNC 控製器的(de)數據(jù)模型”。它基於STEP 並把STEP 擴展(zhǎn)到NC,形成(chéng)“STEP-NC”,直接生產加工工序來控(kòng)製機(jī)床。它(tā)解決了NC 程序缺乏統一性及一致性(xìng)的問(wèn)題。STEP-NC 是無G、M 代碼(mǎ),無後置處理的NC。

2、 硬件(jiàn)部(bù)分設計

高速數控磨床橫(héng)縱向進給硬件(jiàn)部分(fèn)的設計主要包括電機的選擇、電主軸的設計、滾珠絲杠的(de)選擇和軸承的選擇。

(1)縱向(xiàng)進給機構電機

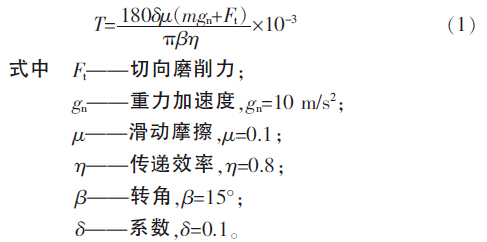

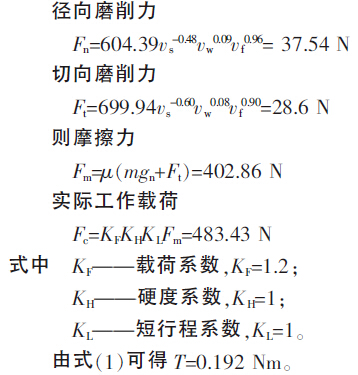

按縱向(xiàng)溜板箱與電主軸的總(zǒng)質量m=400 kg 計算,溜板箱導軌為滑動摩擦,根據磨(mó)削機(jī)床的特點,本機床主要考慮的是(shì)工作台的摩擦轉矩(jǔ)

根據機床的總(zǒng)體布局與(yǔ)設計尺寸,取最大加工工(gōng)件直(zhí)徑D=200 mm,砂輪直徑D1=300 mm,電主軸的最(zuì)大(dà)轉速24 000 r/min, 主軸的最大轉速為120 r/min,磨削進給速度vf=30 m/min, 砂輪速度vs=60 m/s,工件速度vw=12 m/min,根據文獻 得(dé)

根據所求數據,並查(chá)文獻[6],縱向進給機構選擇反應式步進電機。電機型號為75BF001。

(2)橫向進給機構電(diàn)機

近年來,隨著技術的(de)進步(bù)與加工(gōng)質量和(hé)效率要求的提高(gāo),傳統(tǒng)的“旋轉(zhuǎn)伺服電機+滾珠絲杠”的進給驅動方式已不再滿足要求。在超高速(sù)加工中,為了提高生產率(lǜ)和改善零件(jiàn)的加工質量,不但要求(qiú)數控機(jī)床具有(yǒu)超高速旋轉的大功(gōng)率精密(mì)主軸驅動係統(tǒng),更要求在瞬間達到設定高速狀態和在高速下瞬時準確(què)停止運動。

直線電機具有如下特點:

①直線電動(dòng)機(jī)最重要的優點是具有(yǒu)比傳統旋轉電動機大得多的加(jiā)、減速度;

②加、減速過程的縮短,可改(gǎi)善加工表麵(miàn)質量(liàng),提高刀具使(shǐ)用壽命;

③提高了傳動精度(dù)和(hé)定位精(jīng)度,不存在中間環節的磨損問題(tí),維護簡單,提高了可靠性;

④進給的行程(chéng)長(zhǎng)度不(bú)受限製;⑤運動安靜、噪聲低。

綜合考慮上述因素,根據加工的要求本文采用(yòng)直線電機作為砂輪的微進給裝置,永磁式直線電動機作為橫向進給機構的驅動源。直線電機進給機構(gòu)的運行過(guò)程采用閉環反饋控製工作方式,用光柵尺檢(jiǎn)測磨削刀(dāo)具的實際位移,並將檢測信息通過直線電機的編碼器等量輸出端口反饋給PMAC 控製器,由控(kòng)製器的PID 調節器(qì)根據目(mù)標位移與實際位移的差值自動調節電機的控製參數,快速控製磨削刀具運(yùn)行,完成所需的進給。

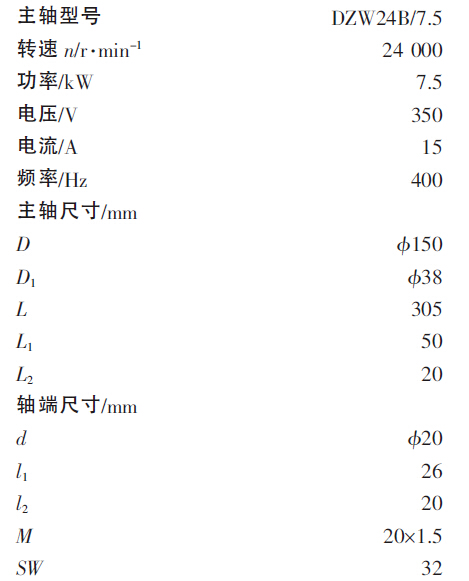

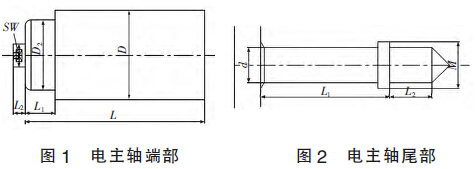

(3)電主軸

如圖1 和圖2 所示, 分別為電主軸端部和尾部。取壽命Lh=20 000 h,主(zhǔ)軸轉速nm=120 r/min。根據文獻(xiàn)[7]選擇電主軸的參數(shù):

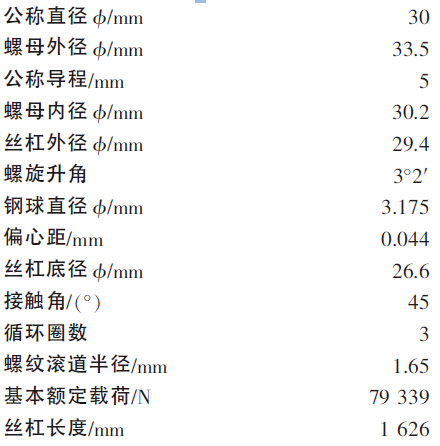

(4)滾珠絲杠

所選滾珠絲杠的參數:

經校核計算,滾珠絲杠的承載能力、壓杆(gǎn)穩定性和剛度均滿足要求。

(5)軸承

公式5

式中fh———壽命因數;

fm———力矩載荷(hé)因數;

fd———衝擊載荷因數;

fn———速度因數;

fT———溫度因數;

P———當量動(dòng)載荷;

S0———安全因數;

P0———當(dāng)量靜載荷;

Cr———額定動載荷;

PA———實際(jì)承受載荷(hé);

ε———壽命(mìng)指數。

經計算軸承(chéng)以上3 種校核均滿足條件。

3 、控製係統的設計

由於機床要實現X、Y 兩個方向的進給運動的控製,因而采用工業上通用(yòng)的PLC 控製(zhì)係(xì)統(tǒng)對機床進行控製。其具有可靠性高、抗幹擾能力(lì)強;模塊(kuài)功能強、品種多;適應性強、使用麵廣;編程方法簡單直觀;體積小、重量輕、功耗低等優點。

PLC 的CPU 是不能並行地進行多個操作(zuò)的,它隻能按(àn)分時操作(zuò)的原理,每(měi)一時隻執行一個操作,隨著時間的延續,一(yī)個(gè)操(cāo)作接著一個操(cāo)作地順序執行。

(1)磨削加工PLC 控製原理

本設(shè)計是(shì)在普通車床的基礎上(shàng)進行改造的。用鋼球作為球頂尖,用黏接劑固結於錐頂(dǐng)尖球窩中,工件(jiàn)和(hé)剛球(qiú)支撐於機床主軸(zhóu)及尾架上(shàng)。分別以步進電機(jī)和直線電機帶動工作台的縱向及橫向進給。為了(le)適應頻繁起停的高速運動,采用電主軸係統並以(yǐ)變頻器作為調速裝置,工(gōng)件的轉速由另一變(biàn)頻器調節。步進電機(jī)、直線電機、變頻器、傳感器的采樣等以

PLC 作為機床的控製係統。首先PLC 啟動控製工件主軸,通過變頻器(qì)調(diào)節工件主軸轉(zhuǎn)速。預熱一段時間後,開始測量工件的圓度誤差,同時(shí)將編碼器信號輸入PLC 後用於(yú)控製采樣點位置,采樣(yàng)後數據經放(fàng)大濾波後PLC 的A/D 模塊轉換成數字量並CPU對數據進行處理,根據得到(dào)圓度(dù)誤差數據(jù)判斷是否需要繼續進行(háng)磨削。如果需要,則(zé)PLC 啟動電主軸並控(kòng)製轉(zhuǎn)速,以位控單元控製直線電機做補(bǔ)償進(jìn)給運動,實現閉環反(fǎn)饋控製(zhì)。

PLC 可編(biān)程序控製器用(yòng)於橫向、縱(zòng)向控製中,將機(jī)床的橫(héng)縱向(xiàng)進給單(dān)元、砂輪主(zhǔ)軸單元位置檢測以及其它附件有機的(de)連接起來,使該磨床成為一個真正意義上的(de)開放式的平台,係統各個(gè)組成單元均受核心控製器PLC 的控製。

(2)位置檢測裝置及其控製

檢測裝置是(shì)閉環(huán)伺服係統的重要(yào)組成部分(fèn)。它的作用是檢測位置和速度(dù),發出反(fǎn)饋(kuì)信(xìn)號,構成閉環控製。閉環係統的數控機床的加工(gōng)精度主要取(qǔ)決於檢測係統的精度。分辨率不僅取決於檢測裝置本身,也取決於測量線路(lù)。

數控機床對檢測裝置的主要要求(qiú):工作可靠,抗幹擾性強;使用維護方便,適用機床的工作(zuò)環境;滿足精度和速度(dù)的要求;成本低。

選擇測量係統的分辨率要比加(jiā)工精度高一個數量(liàng)級;要求控製係統能快速響應傳(chuán)感器的檢測信號。本設計選用的是(shì)光電脈衝編碼器和光(guāng)柵尺。光柵尺是一種(zhǒng)高精度的檢測位移的傳感器。

高速數控機床縱向及橫向對刀具(jù)均用光柵尺完成,其中橫向進給對刀具用光柵(shān)尺在直線電機內部。具體過程:設置(zhì)一原點作為(wéi)信號輸入端,當電機運動到這一位置(zhì)時(shí)啟動對刀子程序(xù),檢測光柵尺數據並進行數字濾波及比較運算處理,被檢測信號變化(huà)超過某一限值即認為(wéi)發生接觸。

4、 結語

本文簡要介(jiè)紹了高(gāo)速數控機床,進行了高速數控磨床橫、縱向進給的設計。縱向進給采用反應式步進電動機,橫向進給引入了直線電機進給單元;直線電機直接驅動電主(zhǔ)軸砂輪的進給運動(dòng),打破了傳統的“旋轉伺服(fú)電機+滾(gǔn)珠絲杠”進給驅動方式,實現了機床橫向工作台的“零傳動”;另外控製係統采(cǎi)用光電脈衝編碼器和光柵尺(chǐ)作為位置檢測裝置,大(dà)大提高(gāo)了位置精度。最終(zhōng)實現了(le)生產率(lǜ)的提高,提高了磨削精度,改善了產品質量。

如果您有機床行業、企業相(xiàng)關新聞稿件發(fā)表,或進行資訊合作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量(liàng)數據

- 2024年11月 分地區金(jīn)屬(shǔ)切削機床產量數據

- 2024年11月(yuè) 軸承(chéng)出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數(shù)據

- 2024年11月 新(xīn)能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機(jī)床產(chǎn)量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月(yuè) 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎(jiào)車)產量數(shù)據