艙體非(fēi)連續內型麵數(shù)控銑削控製係統設計

2020-4-30 來源: 上海航天精密(mì)機械研究所 作者:張維軒 黎(lí)朝暉 何 軍 周願願 張小龍(lóng)

摘要: 為了提(tí)高艙體(tǐ)內型麵加工的效率和自動化(huà)程度,突破艙體加工工(gōng)藝瓶頸,研製(zhì)了基於西門子 828D數控係統的銑削專用加工設備(bèi)。並針對設(shè)備結構特點和(hé)加(jiā)工的(de)特殊(shū)需求,設計開發了該設備的數控係統,完成數控係統的 PLC 程序和艙體內型麵加工的數控編程,並通過了實際工件的工藝試驗驗證。試驗結果表明該設備及(jí)數控係統運行穩定可靠,滿(mǎn)足零(líng)件加工需求(qiú),有效提高了加工效率。

關鍵詞: 艙體內型麵; 西門子 828D; 銑削加工

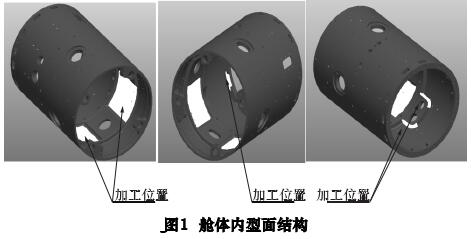

非連續內型麵結構可以有效地減輕艙體重量、降低成本,此類結構遍布於多種武器型號鎂鋁合金鑄造艙體中[1]。以某型(xíng)號艙體為例(lì),艙體(tǐ)內型麵結構如圖1 所示。

對其(qí)內型(xíng)麵結構進(jìn)行了工藝(yì)分析: 該艙體大(dà)致呈圓柱體,選擇艙體左端麵為夾持麵( 借用艙體左端麵的銷孔進行定位) ,刀具從右端(duān)麵進入艙(cāng)體(tǐ)內部加工。艙體內(nèi)型(xíng)麵結(jié)構十分複雜,為了提高艙體加工效率,保(bǎo)證艙體加工精度和質量,迫切需要研製一台專用的數控銑削專用機床。機(jī)床結構部分已經設(shè)計完成,需要研(yán)製一套可(kě)以配合機床結構的控製係統,滿(mǎn)足艙體內型麵(miàn)加工要求並提高加工效率,進而實現(xiàn)艙體的批量生產加(jiā)工(gōng)。

1 、設備控製係統硬件布局

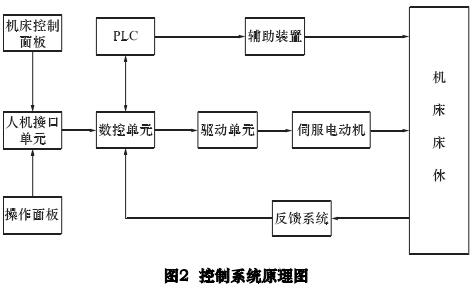

控製係統的設計(jì)主(zhǔ)要包括兩部分: 硬件(jiàn)結構的布局和軟件程序的設計(jì)。其中,硬件結構的布局主要是數控裝置、PLC、伺服(fú)驅動器、伺(sì)服電動機、反饋係統以及其他輔助裝置的集(jí)成; 軟件程序(xù)設計主要(yào)包括機床參數設置、PLC 編程等(děng)程(chéng)序設計(jì)。控製係統(tǒng)是數(shù)控機床的(de)核心部(bù)分,主要包括數控係統(tǒng)、驅動係統以及反饋係統三部分[3]。數控係統由數控裝置、PLC、控製(zhì)麵板、手輪、人機接口單(dān)元組成,信息通過控製(zhì)麵板和手輪輸入到數控裝置中,經處理後再傳輸到 PLC 和驅動器中; 驅動係統具(jù)體由電源模塊、電動機模塊、伺(sì)服電動(dòng)機等部件組成,主要任務是執行加工信息(xī),帶動機床移動部件實現艙體內型麵銑削加(jiā)工; 反饋(kuì)係統主要由光柵尺、圓光柵、編碼器和集(jí)線器等部件組成,它(tā)的作用是實時測量加工的當前位置,通過編碼器處理將信息反饋(kuì)給控製係統,使控製係(xì)統實時對驅(qū)動係統(tǒng)進行調(diào)整(zhěng)和誤差補償。控製係(xì)統原理如圖 2 所示。

1. 1 數控係(xì)統布局與選型

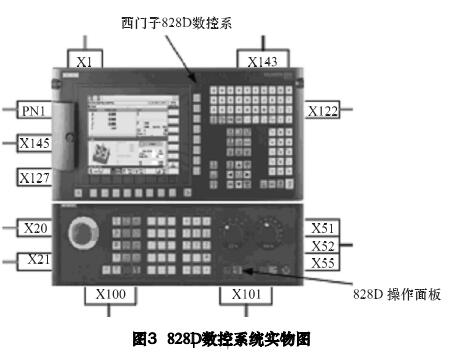

數控係統是控製係統的核心部分,數控係統的型號(hào)對機(jī)床的工作方式、工作效(xiào)率有決(jué)定性作用。根據機床工作原理和艙體加工需求對數控係統進(jìn)行(háng)選型,考慮可靠性和性(xìng)價比等因素(sù),最終選擇(zé)西門子SINUMERIK 828D 數控(kòng)係統,它(tā)是將 CNC、PLC、HMI( 人機(jī)界麵) 、閉環控(kòng)製功能和通訊功能集合(hé)成一個數控單元 NCU 的數控係統[4],極大地提高(gāo)了係統的耐久度和可靠性。西門子 828D 數控係統實物如圖 3所示。

根據(jù)所選數控係統的型號設計適合其工作原理的控(kòng)製係統電氣圖,控製係統電氣圖是控製係統總體和(hé)局部設計的說明書(shū),主要包括 AC 電源電氣圖、數控係統電氣圖、驅動連接電氣圖、反饋係(xì)統(tǒng)電氣圖、其他輔助電氣圖等。總電源為 380 V/50 Hz 交流電(diàn),通過變壓器、整流器和電抗器轉化為 24 V 直流(liú)電給數控(kòng)係統、電源模塊和反饋(kuì)係統供電。數控係統連接如圖 4所示。

1. 2 驅動係統設計與選(xuǎn)型(xíng)

驅動係統是(shì)控(kòng)製係統的重要組成部分,主要包括伺服驅動器、伺服電動機、驅動電路(lù)等部件。其中,伺服電動機(jī)和伺服驅動器是主(zhǔ)要部件。

伺服電動(dòng)機分為永磁同步伺服電動機和感(gǎn)應異步(bù)伺服電動機。永磁同步伺服電(diàn)動機在反應速度、控製精度、可靠性等各個方麵都優異於(yú)感應(yīng)異步伺服電(diàn)動(dòng)機,因(yīn)此選擇永磁同步型(xíng)。在伺服(fú)電動機具體型號的選擇上,分別根據轉速要求計算(suàn)、轉動慣(guàn)量要求計(jì)算和轉矩要求計算綜合考慮伺(sì)服電動機型號的選擇; 又依據價格、係統(tǒng)兼容性(xìng)等實際問題,最終選(xuǎn)擇西門子1FK7 係列伺(sì)服電動機。具體為 2 個 1FK7103 -2AC71-1RH1 型(xíng)號、2 個 1FK7084-2AF71-1RH1 型號和 1 個(gè)1FK7083-2AF71-1RH1 型號(hào)的伺服電動機,其容量分別為: Y 軸和 Z 軸 ( 3. 1kW/20N · m) 、X 軸 和(hé) 主 軸( 5. 2kW/36N·m) 、A 軸( 3. 8kW/16N·m) 。

為了(le)配合西門子 1FK7 型號係列伺服電動機,選(xuǎn)擇西門子公司最(zuì)新一代驅動器———Sinamics S120 驅動器。該驅動器采用最先進的硬件、軟(ruǎn)件和通訊技術,可以(yǐ)自動識別 1FK7 係列伺(sì)服電動(dòng)機,具有更好的控製精度和動態控製特性。根據各(gè)軸伺服電動機的(de)總容(róng)量,最終選擇了 Sinamics S120 書本型非調節驅動器,包含 16 k W 的(de)電源模塊、主軸 X 軸共用的雙軸電動機模塊、Y 軸 Z 軸共用的雙軸(zhóu)電動機模塊和 A 軸的單軸電動機模塊。驅動器連接(jiē)如圖 5 所示。

電(diàn)流經過(guò)熔斷(duàn)器、濾波器、電抗器等電路元件進入電源模塊,再由電源模(mó)塊給 3 個電動機模塊供電; 主軸 Z軸電動機模(mó)塊的 X200 接口通過 DRIVE CLIQ 通訊電(diàn)纜與數(shù)控係統(tǒng) X100 接口(kǒu)連接通訊,3 個電機模塊之間也通過 DRIVE CLIQ 通(tōng)訊電纜連接通訊; 電(diàn)動機模塊的 X202、X203 接口與各台伺服電動機(jī)連接通訊(xùn)。

1. 3 反饋係(xì)統設計

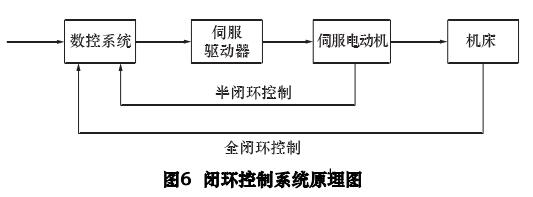

在實際加工中,由於很多不確定因(yīn)素和機床固有問題的(de)存在,導致了多種類型(xíng)的加工誤差,因此需要一個反饋係統對加工情況進行實時監測和信息反饋,使數控係統及時做出調整以(yǐ)補償加工誤差。數控係統、驅動係統和反(fǎn)饋係統構成了一套完整的閉環控製係統,根據反饋係統測量位置的不同,分為半閉(bì)環(huán)控(kòng)製係統和全閉環控製係統,如圖 6 所示。

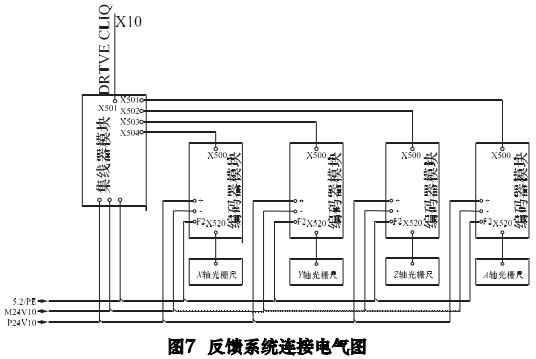

由於(yú)全閉環控製係統是直接將加工位移信息反饋給數控係(xì)統(tǒng),從而使加工精(jīng)度更(gèng)高(gāo),因此采用全閉環控製(zhì)係統方案。全閉環控製係統中,反饋係統的(de)測量元件位於機床移動部(bù)件上,使用光柵尺作為 XYZ 軸(zhóu)直線位置測量元件,使用圓光柵作為 A 軸角度測量(liàng)元件。根據價格性能對比,光柵尺選(xuǎn)擇海德漢公司的 LC485係列絕對式直線光柵尺,精度等級為±3 μm,輸出(chū)信號為(wéi) EnDat2. 2; 圓光柵選擇海德漢公(gōng)司的(de)絕對值圓(yuán)光柵RBN2239。反饋係統連接如圖 7 所(suǒ)示。

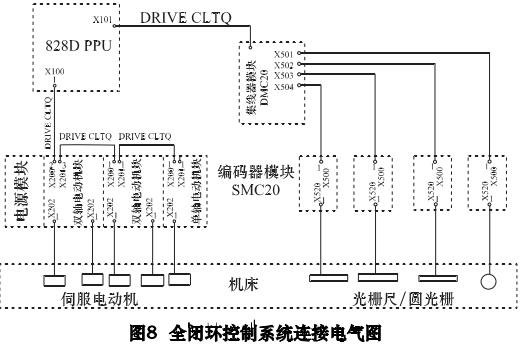

光柵尺和圓(yuán)光柵測量到位置和角度信息通過編碼器 SMC20 處理,將信息轉換為電(diàn)信號傳輸至集線器DMC20,信號經過放大處理傳(chuán)輸至數控係統。數控係統再根據信號(hào)控製驅動係統對(duì)加工誤差實時補償,最終實現全(quán)閉環控製。該設備全閉環控製(zhì)係統如圖 8所示。

2 、設備控製係統(tǒng)軟件編程

PLC 是實現數控係統與機床信息交換的模塊,是數控係(xì)統(tǒng)和機床機械結構之間連接的紐帶。PLC 的工作方式(shì)是采(cǎi)用循環掃描的模式[5],在程序(xù)開始執行的時候(hòu),所有輸入的狀態都被發送(sòng)至輸入映像寄(jì)存(cún)器,之後才開始執行用戶程序。所有的用戶子程序都是通過主程序 OB1 順序調用執行的,當一個掃描周期完成的(de)時候,所有的(de)結果都被傳送至輸(shū)出映像寄存器用以控製 PLC 實際(jì)輸出,如此循環往複。PLC 可以接受數控裝(zhuāng)置發出的控製指令,還可以接受機(jī)床測量係統反饋的信號,進而發送控製指令到機床驅動係(xì)統(tǒng)進行調整和誤差補償,同時(shí)也可以控製繼電器、報警指示燈(dēng)等外圍元件[6]。

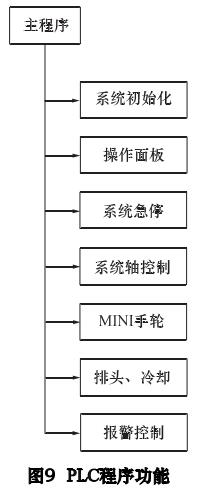

PLC 接口信號負責 PLC 和數控係統、PLC 和 HMI 之(zhī)間的信息(xī)交換(huàn),常規的功能主要包括 MCP( 機床操作(zuò)麵板) 、手輪、急停、主軸進給軸使能、報警排屑等邏輯控製,對於不同功能的機床,根據係統的需要外加一些控製功能。該專機的控製(zhì)程序如圖 9 所示。

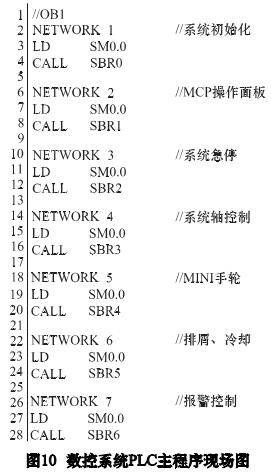

SINUMERIK 828D 集成基於(yú) SIMATIC S7 - 200 的PLC,采用梯(tī)形圖編程(chéng)的方式可支持高達(dá) 24000 步指令(lìng)語句,使(shǐ)用“Programming Tool PLC828”進行 PLC 程序的編(biān)輯、診斷,其(qí)中(zhōng) OB1 隻能用來調用子(zǐ)程序,具體如(rú)圖 10 所示。

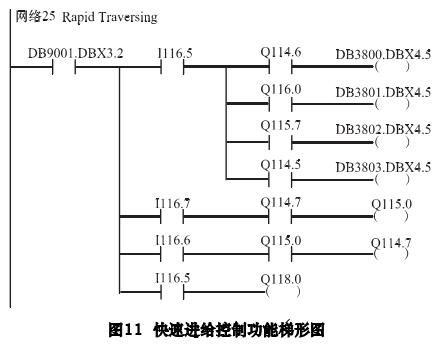

PLC 軟件的設計直接影響著(zhe)數控機床加工(gōng)的(de)質量。PLC 的編程采用梯形圖的方式,具有直觀易懂的優勢,以快速進(jìn)給控製功能梯(tī)形圖為例,如圖 11所示。

3、 工(gōng)藝試驗

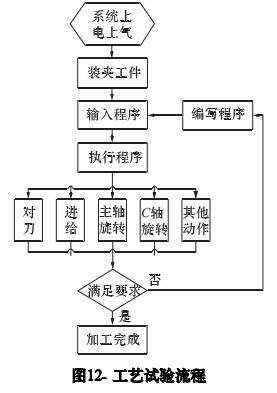

工(gōng)藝試驗是檢驗(yàn)該設備是否可以滿足加工生產要求的有(yǒu)效途徑,工藝試驗流程如圖 12 所示(shì)。

3. 1 數控銑削 G 代碼編程

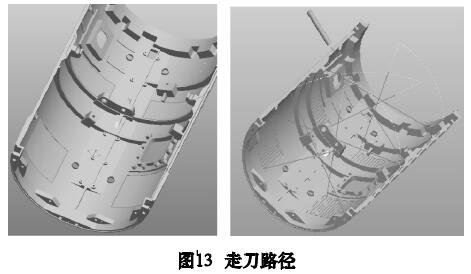

在 Pro /E 製造模塊中,設計(jì)並生成走刀路徑和刀(dāo)位信息,如(rú)圖(tú) 13 所示。

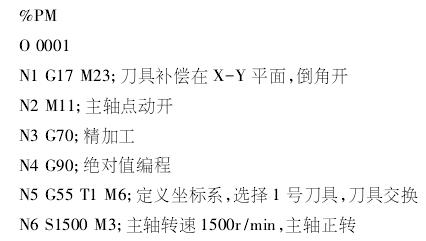

通(tōng)過設計後置處理係(xì)統,編輯並生成 NC 代碼。NC 代碼分(fèn)為開端、主體、結尾,程序內容如下:

( 1) 程(chéng)序(xù)開端

( 2) 程序主體

( 3) 程序結(jié)尾

3. 2 工藝應用試驗與結果分析

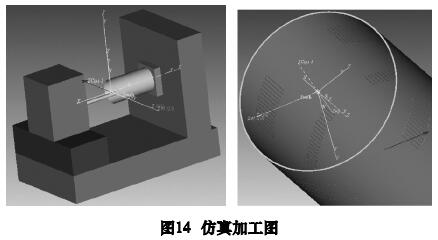

使用 VERICUT 軟件進行仿真加工,經過仿真模擬,如圖 14 所示,發現了加工幹涉的問題,經分(fèn)析是坐標係設置和 Z 向插補過深等(děng)問題引起,對 NC 程序進行改進,解決了加工幹涉等問題。

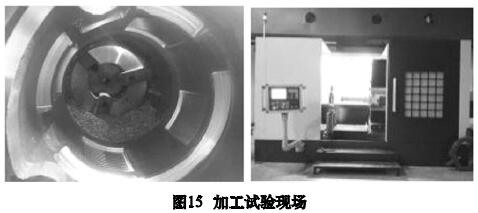

對某型號艙體做(zuò)數控加工試驗,艙(cāng)體裝(zhuāng)夾定位後,使用上述編譯完善的數控程序進行銑削加工,依據鎂鋁合金切削手冊和艙體內型麵(miàn)加工經驗對(duì)主(zhǔ)軸轉速和進給速率的優(yōu)化進行工藝試驗和結果分析,加工現場如圖 15 所示(shì)。

實際試驗中發現數控係統運行時遇到電磁幹擾的問題,為(wéi)此重(chóng)新設(shè)計了電氣櫃結構,將電氣櫃的強電弱電分隔開; 初次試驗時加工表麵粗糙度以及加工效率(lǜ)未達到預(yù)期要求(qiú),主要是由於程序設定的切削參(cān)數以及刀軌路徑不夠優化等問題引起,為此對(duì)後置處(chù)理進行優化,使加工質量和效率得到明顯提高。經過多(duō)次加工試(shì)驗結果表明: 當主軸(zhóu)轉速 S 為 1 500 r/min,X軸進給速率為50mm/min,Y軸(zhóu)進給速率為(wéi)50 mm / min,Z 軸進給速率為 200 mm / min,該專機滿足加(jiā)工要求(qiú); 該數控(kòng)銑削專機的加工效率相對於手動銑削機床提高了 3 倍; 加工後的艙體(tǐ)內型(xíng)麵精度(dù)符合要求(qiú),合格率達 100%。

4 、結(jié)語

該設備的(de)數控係統經設(shè)計和工藝試驗(yàn)驗證,係統硬件和軟件設計正確,數控(kòng)加工的程序編製合理可行。通過實際艙體內型麵的銑(xǐ)削加工,加工(gōng)精度和效率能夠滿足典型艙體內型麵結構的加工需求,設(shè)備運行穩定可靠,可應用於型號(hào)產品批量生產。

投(tóu)稿箱:

如果您有機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎(yíng)聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎(yíng)聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

更多相關信(xìn)息

業界視(shì)點

| 更多

行(háng)業數據

| 更多

- 2024年11月(yuè) 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產(chǎn)量數據

- 2024年(nián)11月 軸承出口情況

- 2024年11月 基(jī)本(běn)型(xíng)乘(chéng)用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車(chē)銷(xiāo)量情況

- 2024年10月 新能源汽(qì)車產量數據(jù)

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博(bó)文選萃

| 更多