摘(zhāi)要(yào): 數控係統技術是機械製造和(hé)控製技術相(xiàng)結合的產物(wù),是當今高端裝備製造業的核心技術之一。本(běn)文主要從數(shù)控(kòng)機(jī)床產業角度闡(chǎn)述了國內外(wài)數(shù)控係統技術發展現(xiàn)狀(zhuàng),概述了主流數控係統在(zài)性能、體係架構等方麵的最(zuì)新(xīn)研發成果,分析了數控係統技術的高速、高精度、複合化、智能化、開放性等發展趨勢,提出了提高國產數控係統技術水平的(de)具體措(cuò)施,為我國數控係統技術的研究發展(zhǎn)提供參考。

關鍵詞: 數控係統; 裝備製造業; 現狀與發展趨勢

在經濟全球化和信息技術革命的影響下,國(guó)際製造業正(zhèng)在發生深刻變化,製造(zào)業的規模和水平已成為衡量一個(gè)國家綜(zōng)合實力(lì)的重要標(biāo)誌[1]。數控( numerical control,NC) 機床特別是高檔數控機床(chuáng)是國際(jì)裝備製(zhì)造業競爭的熱點領域。我國已經將高檔數控機床與基礎製造裝備列入國家科技重大專項給予大力推進。數控係統是數控(kòng)機床的控製核心,價值占到整機的 30% ~40%,其功能、控製精度(dù)和可靠性直接影響機床的整體性(xìng)能、性價比和市場競爭力[2-4]。

目(mù)前,德、美、日等工業(yè)發達國家已(yǐ)先後完成了數控機床的產業(yè)化(huà)進程(chéng),數控係統的發展日趨成熟。我國數(shù)控(kòng)係統由於起步晚、研發隊(duì)伍實力較弱、研發投入力度不夠等多方(fāng)麵(miàn)原因,長(zhǎng)期(qī)以來始終處於低端迅速膨脹、中(zhōng)端進展緩慢、高端依(yī)靠進口(kǒu)的局麵。目前,正值裝備製造業高速發展期,數(shù)控機床的重要性愈加(jiā)明顯,對高端數控係統的需求越來越大,然而國內高端數控係統的市場基本被國外廠(chǎng)商(shāng)占領,因此加強數控係統技術領域的(de)基(jī)礎研究和共性關鍵問題攻關,已(yǐ)成為我國裝備製造業(yè)發展的當務之急,對提升(shēng)我國高端數控係統的獨立設計開發能力和國際競爭力具(jù)有重要(yào)意(yì)義。

1 、數(shù)控係統(tǒng)技術的發展現狀

1. 1 國外數控係統技術的發展現狀

1952 年,美國麻省理工學院研製出第一台(tái)試(shì)驗性數控係統,開創了世界數控係統技術發展的先河。20 世紀 80 年代中期,數控係統技術進入高速發展(zhǎn)階段(duàn)。1986 年,三 菱 ( MITSUBISHI) 推 出 了 采 用Motorola 32 位 68020 CPU 的數控係統,掀起了 32 位數控係統的熱潮。1987 年,發那科( FANUC) 公司32 位多(duō) CPU 係統—FS-15 的問世,使係統內部各(gè)部分之間的(de)數據交換速度較(jiào)原(yuán)來的 16 位(wèi)數控係統顯著提高。

90 年代以來,受計算(suàn)機技術高速發展的影響,利用 PC 豐富的軟硬件(jiàn)資源(yuán),數控係統朝著開(kāi)放(fàng)式體係結構方向發展(zhǎn)。該結構不(bú)僅使(shǐ)數控係統具備更好的通用性、適應性和擴(kuò)展性,也是智能化、網(wǎng)絡化發展(zhǎn)的技術基礎。工業發達國家相繼建立開放式數控係統的研究計劃,如歐洲的 OSACA 計劃、日本的OSEC 計劃[6]等。此外,隨著數控係統性能的(de)不斷提升,數(shù)控機床的高(gāo)速化成效顯著。德、美、日等各國爭相開發新一代的高速數控機床[7-9],加工中心的主軸轉(zhuǎn)速、工(gōng)作台移動速(sù)度、換刀(dāo)時間分別從 80年代的 3 000~4 000 r/min、10 m /min 和 5~10 s 提高到 90 年代的 15 000 ~ 50 000 r/min、80 ~ 120 m/min和1~3 s[10]。

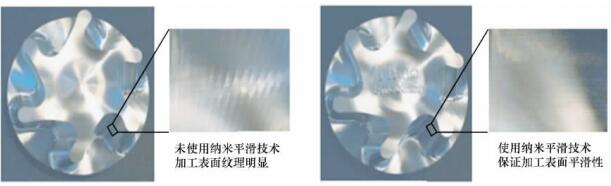

進入 21 世紀,數控係統技術在控製精度上(shàng)取(qǔ)得了突(tū)破性進展。2010 年國際製造技術( 機(jī)床) 展覽會( IMTS 2010) 上,專業的數控係統製造商紛紛推出了提高控製精(jīng)度的(de)新舉(jǔ)措。FANUC 展出的 Series30i /31i /32i /35i-MODEL B 數(shù)控係統推出了 AI 納米輪廓(kuò) 控 製、AI 納米高精度控製、納 米 平 滑 加 工、NURBS 插補等先進功能,能夠提供以納米為單位的插補指令,大大提高了工件(jiàn)加工(gōng)表麵的平滑性和光潔度( 圖 1) 。SIEMENS 展出的 SINUMERIK 828D數控係統所獨有(yǒu)的 80 位浮點計算(suàn)精度,可充分保(bǎo)證插補中輪廓控製的(de)精確性,從而獲得(dé)更高的(de)加工精度。此外,MITSUBISHI 公司的 M700V 係列數控係統也可實現納米級插補。

圖 1 納米(mǐ)平(píng)滑(huá)加工技術表麵加工效果

經(jīng)過持久研發和(hé)創新,德、美、日等國已基本掌握了數控係統(tǒng)的領先技術。目(mù)前,在數控(kòng)技(jì)術研究應用領域主要有兩大(dà)陣營: 一個是以(yǐ)發(fā)那(nà)科( FANUC) 、西 門 子( SIEMENS) 為代表的(de)專業數控係統廠(chǎng)商; 另一個是以山崎馬紮(zhā)克( MAZAK) 、德瑪吉( DMG) 為(wéi)代表,自主開發數控係統(tǒng)的(de)大型(xíng)機床(chuáng)製 造 商。2015 年 FANUC 推 出 的 Series oiMODELF 數(shù)控係統,推進(jìn)了(le)與(yǔ)高檔機型 30i 係列的“無(wú)縫(féng)化”接軌,具備滿足自動化需求的工件裝卸控製新功能和最新的提高運轉率技術,強化了循環 時 間 縮短功能,並支持最新的 I/O 網絡—I/OLink。MAZAK 提 出 的 全 新 製(zhì) 造 理 念—SmoothTechnology,以基於 Smooth 技術的第七代數控係統MAZATROL SmoothX 為樞紐,提供高品質、高性能的智能(néng)化產品和生產管理服務。SmoothX 數控係統搭配先進軟硬件(jiàn),在高進給(gěi)速度(dù)下可進行多麵高精度加工; 圖解界麵和觸屏操(cāo)作使用戶(hù)體驗更佳,即使是複雜的五軸加工(gōng)程序,通過簡單的操作即可修改;內置的應用軟件可以根據實際加工材料和加工要求(qiú)快速地為操作者(zhě)匹配設備參數。DMG 推 出 的CELOS 係統簡化和加快了從構思到成品的(de)進程,其應用(yòng)程序( CELOS APP) 使(shǐ)用戶能夠對機(jī)床數(shù)據、工藝流程以及合同訂(dìng)單等進行操作顯示、數字化管理和文檔化,如同操作智能手機一樣簡便直觀( 圖 2) 。CELOS 係統(tǒng)可以將車間與公司高層組織整合在一起,為(wéi)持續數字化和無(wú)紙化生產奠定基礎,實現數控係統的網絡化、智能化[11]。

圖 2 CELOS APP 的圖解界麵和觸屏操作(zuò)

1. 2 國(guó)內數控係統技術的發(fā)展現狀

我國對數控係統技(jì)術的研究始於(yú) 1958 年,經過幾十年的(de)發展已(yǐ)形成具有一定技術水平和生產規模的產業體係,建立了華中數控、沈陽數控、航天數(shù)控、廣州數控和北京(jīng)精雕數控等一批國產數控係統產業(yè)基(jī)地。雖然(rán)國產高端數控係統與國外相比在功能、性能和可靠性方(fāng)麵仍存在一定差距,但近年來在多軸聯動控製、功(gōng)能複合化、網絡化(huà)、智能(néng)化和開放性等領域也取得了一定(dìng)成績[12]。

多軸聯動控製。多軸聯動控製(zhì)技術是數控係統的核(hé)心和(hé)關鍵(jiàn),也是製約我國數控係統發展的一大瓶頸。近年來,在國家政策支持(chí)和多方不懈努力下得到(dào)了快速(sù)發展,逐漸形成了較為成熟(shú)的產品(pǐn)。華中數控、航天數控、北京機電院、北京精雕(diāo)等已成功研發五軸聯動的數控(kòng)係統。2013 年,應(yīng)用華中數(shù)控係統,武漢重型機(jī)床集團有限公司成功研製出CKX5680 七軸(zhóu)五聯動車銑(xǐ)複(fù)合(hé)數(shù)控加工機床(chuáng),用於大型高端艦船推進器關鍵部件—大型螺旋槳的(de)高精、高效加工( 圖 3) 。同年,北京精雕推出(chū)了(le) JD50數控係統,具備高精度多(duō)軸(zhóu)聯動加工控製(zhì)能力,滿足微米級精度產品(pǐn)的多軸加(jiā)工需(xū)求,配備 JD50 數控(kòng)係統的 SmartCNC500E- DRTD 係列精雕機,可用於加工航空航天精密(mì)零部件(jiàn)葉輪( 圖(tú) 4) 。

圖 3 七軸五聯動複合機床加工大型螺(luó)旋槳(jiǎng)

圖 4 五軸聯動精雕機加工葉輪

功能複合化。目前,國際主流數控係統廠商大多推(tuī)出了集成 CAD/CAM 技術的複合式數控係統。數控技術(shù)與 CAD/CAM 技術的無(wú)縫集成,有效提高了產(chǎn)品加工的效率和可靠性,在加工技術產業(yè)鏈裏(lǐ)的(de)地位愈加重要。國內已開始在這方麵進行探索和嚐試,北 京 精 雕 推 出 的 JD50 數(shù) 控 係 統,正 是 集(jí)CAD/CAM 技術、數控技術、測量技(jì)術為一體的複(fù)合式數控(kòng)係統,具備在機(jī)測量(liàng)自適應(yīng)補償功能。該功(gōng)能是以(yǐ)機床為載(zǎi)體,輔以相應的測量工具( 接觸式測頭) ,在(zài)工件加工過程中實時測量(liàng),並根據測量結果構建工件實(shí)際輪廓,將其(qí)與理論輪(lún)廓間的偏差值自動補償至加工路徑。該功能有效解決了產品加工過(guò)程中(zhōng)由於來料(liào)變形、裝夾變形、裝夾偏位等因素影響導致後續加工質量不穩定的問題。圖 5 所示為利用 JD50 數控係統此項功能,完成在雞蛋表麵的圖案雕刻。

圖 5 在機測量自適應補償技術完(wán)成的蛋殼表麵雕刻(kè)

網絡化與智能化。隨著計算機及人(rén)工(gōng)智能技術(shù)的發展,國產數控係統的(de)網絡化、智能化程(chéng)度(dù)不斷提高。沈陽數控於 2012 年推出了(le)具有網(wǎng)絡智能功能(néng)的 i5 ( industry,information,internet,intelligent,integrate) 數控係統[13]。該係統滿(mǎn)足了用戶的個性化需(xū)求,用戶可通過移(yí)動電話(huà)或電腦遠程對 i5 智能機(jī)床( 圖 7) 下達各項指令(lìng),使工業效率(lǜ)提升(shēng)了(le) 20%,實現了“指尖上的工廠”。i5 數(shù)控係統提供的豐富接口使(shǐ)數據在設備(bèi)和異地工廠之間實現雙向交互,為用(yòng)戶提供了不同層次和規模的應用[14]。2014 年(nián)第八屆中國數控機床展(zhǎn)覽會( CCMT 2014) 上,華中數控圍繞新一代雲數控的主題,推(tuī)出了配置機器(qì)人生產單元的新一代(dài)雲數控係統和麵向不同行業的數控係統解決方案。

新一代雲數控係統以華中(zhōng) 8 型高端數(shù)控係統[15]( 圖 6) 為基礎(chǔ),結合網絡化、信息化的技術平台,提供(gòng)“雲管家、雲維(wéi)護(hù)、雲智能”3 大功能,完成設備從生產到維護保(bǎo)養及改造優化的(de)全(quán)生命(mìng)周期(qī)管(guǎn)理,打造麵向生產製造企業(yè)、機床(chuáng)廠商、數控廠商的數字化服務平台。

圖 6 華中數控 HNC-808M 數控係統(tǒng)

圖 7 搭載 i5 數控係統的(de) T5. 2 智能臥式車床

開放性。盡管目前國內市場上傳統的封閉式數控係統依舊應用(yòng)廣泛,但開放(fàng)式(shì)數控係統已是大勢所趨。數控係統的開放性為大型生產活(huó)動的(de)自動化、信息化創造了有利條件,也是“工業 4. 0”時代對數(shù)控係統提出的新要求。北京精雕的 JD50 數控係(xì)統采用開放式(shì)體(tǐ)係(xì)架構,支持(chí) PLC、宏(hóng)程(chéng)序以及外部功能調用等係統擴展(zhǎn)功能。PLC 係統硬件平台提(tí)供(gòng)多種總線接口,可靈活實現與各類外部設(shè)備的連接,為大型(xíng)加工企業的自動化改造提供了軟、硬件支持。此外,JD50 數控係統提供包括加工文件(jiàn)操作、機床信息獲取、機床狀態監控、機床遠程控製在(zài)內的4 大類(lèi)網(wǎng)絡接口,可以(yǐ)輕鬆(sōng)接入客戶工廠的信息化(huà)管理係統。另外該數控係統還(hái)支持半(bàn)導體設(shè)備通(tōng)訊標準接口 SECS,支(zhī)持包(bāo)括 HSMS、SECS-Ⅱ和 GEM在(zài)內(nèi)的三層標準協議,能快(kuài)速接入高度自(zì)動化的半導體製造廠的計算機集(jí)成製造管理(lǐ)係統( computerintegrated manufacturing system,CIMS) 。

遠程監控及故障診斷。近年來在國家“863”計劃的資助下,國內許(xǔ)多大學和企業都開展了麵向數控設備的遠(yuǎn)程監測和故障診斷解決方案研究。西北工業大學與企業合作研究建立了基於 Internet 的(de)數控機床遠程(chéng)監(jiān)測和故障診斷係統,為數控機(jī)床廠家創(chuàng)造了一個遠程售後服務體係的網絡環境,節省了生產廠家的售後服務費用,提高了維修和服務的效

率(lǜ)。廣州數控提出的數控設備網絡化解決方案,可對車(chē)間生產(chǎn)狀況進行實時監控和遠程診斷,目前已實現了基於 TCP /IP 的遠程診斷與維護,降低了售後服務(wù)成本,也為故障知識庫和加工知識庫的(de)建(jiàn)立奠定(dìng)了基礎。

2 、數(shù)控係統技術的發展趨勢

近兩年(nián)國(guó)際著(zhe)名機床博覽會上,充分展示了數控機床行業的最新發展方向和技術成(chéng)果,讓業界更加明確了“高速、高精、複合、智能、環保”是未(wèi)來機床發展的重要方向。數(shù)控係(xì)統作為數控機床的核心(xīn),也正向著該方向發展[16-17],其主要(yào)趨勢如下:

1) 向高速、高精度(dù)、高可靠性方向發展高速是數控機床的重要指標(biāo),機床的高速化可極大地提高(gāo)加工效率,降低(dī)加工成本,縮短生產周期和提高市場競爭(zhēng)力[18-19]。隨 著 數 控 係 統運算速(sù)度的不斷(duàn)提高(gāo)和高(gāo)速機床主要功能部 件的(de)研發突破,目前直線電機驅動的主軸轉速可(kě)達15 000 ~ 100 000 r /min,工作台快移速度可達60 ~ 200 m /min,加工切削進給速度高於60 m /min[20],最高 加 速 度 可 達 10 g。DMG 公 司的 DMC 165 機床最高轉速可達 30 000 r /min,最(zuì)快移動速度可達 90 m /min,加(jiā)速度可(kě)達 2 g; 沈陽機床集團與國外(wài)聯合設計的高(gāo)速強力(lì)主軸,最高轉(zhuǎn)速可達 70 000 r /min; 北京精雕集團自主研發的 JDVT600_A12S 高速鑽 銑 中 心(xīn) 和 JDLVM400P高 光 加 工 機,主 軸 最 高 轉 速(sù) 分 別 可 達20 000 r /min和 36 000 r /min,且 運 行 平(píng) 穩,加 工出的高光產品表麵粗糙度可達 Ra20 nm。

高精度(dù)是數控機床和數(shù)控係統(tǒng)的另(lìng)一項重要指標,它直(zhí)接關係到產品(pǐn)的加工質量。近 10 年來(lái),普通數控機(jī)床和精密(mì)加工中心的加工精度分別從當初的 10 μm、3~5 μm 提(tí)高到現在的(de) 5 μm、1~1. 5 μm,超精密加工的精度則已進入納米級。FANUC 公司推出了一款加工精度(dù)高達 1 nm 的超精密加工機床,能夠實(shí)現超精密細微加工凹槽(cáo)。發展新型超精密加工機床以完善(shàn)現代超精密加工技術,已成為世界各工(gōng)業強國致力(lì)發展的方向。

可靠性是數控係統綜合(hé)性能優劣的直接體現,能否在可靠性方麵(miàn)縮短與(yǔ)國外數控(kòng)係統的差距(jù)是關係到國產數控係統及其裝備能(néng)否占領市場(chǎng)的(de)關(guān)鍵因(yīn)素。高可靠性是指數(shù)控係統的可靠性需要比被控設備的可靠性高出一個數量級以上。以(yǐ)每天工(gōng)作 16 h的無人化車間為例,要保證機(jī)床在工作時間內連續(xù)正常運轉,則無故障率需達到 99%以上,數控機床的 平 均(jun1) 無 故(gù) 障 工 作 時 間 ( Mean Time BetweenFailure,MTBF) 必須大於 3 000 h,這意味著數控係統的 MTBF 要大於 33 333. 3 h,而(ér)其中數控裝置、主軸及驅動等部件的 MTBF 就必須在(zài) 100 000 h 以上[21]。國外數控機床已經表現出了相當(dāng)高的可靠(kào)性(xìng)[22],其數控裝置和(hé)伺服係統的 MTBF 值已分別超(chāo)過 6 000 h 和 30 000 h。

2) 向(xiàng)多軸聯動、複合化方向發展

為了滿(mǎn)足複雜曲麵的加工(gōng)需求,必須采用(yòng)多軸聯動數控係統。多軸聯動加工可利用刀具(jù)的最佳幾何形(xíng)狀進行切削,產品的(de)加工效率、加工質量和加工精度(dù)將大幅提升。一(yī)般(bān)認為,2 至 3 台三軸(zhóu)機床的加工效率僅能和 1 台五軸聯(lián)動機床的加工效率相媲美。第十四屆中國國際機床展覽會( CIMT 2015) 和第十九屆歐洲國際機床展( EMO 2015) 上國內外廠商展示了大批的五軸聯動加工中心,但是大多采用國外的數控係統。多軸聯動數控係統集(jí)計算機控製、高性(xìng)能伺服驅動和精密加(jiā)工技術於一體,對於一個國家的軍工、航(háng)空航天、精密醫療設備(bèi)、精密儀器等行業(yè)有著舉足輕重的影響力(lì),堪稱“製造業(yè)之靈魂”。因(yīn)此要加快國產化多軸(zhóu)聯動控製係統的研發和推廣力度,使加工複雜曲(qǔ)麵(miàn)零件的國產多軸(zhóu)聯(lián)動數控機床得以廣泛應用。

除功能複合化(huà)之(zhī)外,隨著市場對於個性化需求日益強烈,交貨日期(qī)不斷縮短,金屬加(jiā)工行業愈來愈多地采用複合機床對複雜工件進行綜合加工,數控係統在工(gōng)藝上的複合程度不斷提升,相較隻具備單一加工功能的數控係統,用戶更(gèng)需要能夠提供(gòng)車削、銑削、鏜(táng)削、鑽削和磨削等工序的複合型數控係統(tǒng)。在一台機床上集成多種不同的加工工藝,實現工件在一次裝夾下的整體加工,可以有效減(jiǎn)少(shǎo)機床和夾具數量、免去工件在不同工序間的搬運、提高工件加工精度、縮短加工周期、節省作(zuò)業麵積等,從而減少設備 投 資、降 低 生 產 成 本、提高加(jiā)工質量(liàng)和生產效率。

3) 向智能化、柔性化、網絡化方向發展

智能化體現在(zài)數控係統的方方麵麵[23]。智能控製加工質量和效率,如自適應控製加工過程、自動生成工藝參數等; 智能提高驅動性能,如負載自動識別、電機參(cān)數自適(shì)應(yīng)運算、前饋控製等; 智能編程和操作(zuò),如自(zì)動編程和智能化的人機界麵; 此外,智能監控、智能(néng)診斷等[1,24]也屬研究範疇。

數控係統向柔性化發展的趨勢表現(xiàn)在(zài)兩個方(fāng)麵: 一方麵是由點( 數控單機) 、線( 柔性(xìng)生產線) 向麵( 自動化車間) 、體( CIMS) 的方向(xiàng)發展; 另一方麵是向注重經濟性和實用性的(de)方向發展。柔性自動化技術作為先進製造領域的基礎(chǔ)技術,可助製造業快速響應市場動態需求和產品更(gèng)新換代,是製造業(yè)發展的主流趨勢。該技術以異域聯網(wǎng)和集成為目(mù)標,注重單元模塊的擴展型和(hé)更換性,用以提高數控係統的可靠性和實用性(xìng)。數控係統的柔性化使得(dé)FMS 可與 CAD、CAM、CAPP、MTS 便捷聯結(jié)[25],實現製造過程的信息集成[17,20]。

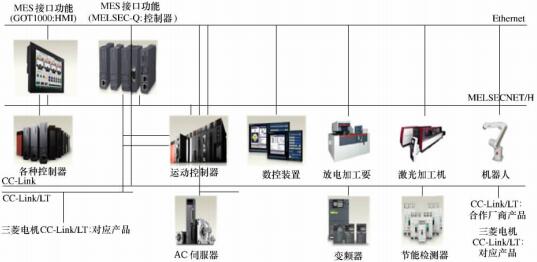

數控係統的網(wǎng)絡化是實現虛(xū)擬(nǐ)製造、敏捷製造、全球製造等新製造模式的基礎單元,也是滿足製造企業對信息集(jí)成需求的技術途徑。近(jìn)年來,國外(wài)著名的數控機床和數控係統製造商都推出了有關網絡(luò)化的樣(yàng)機和新概念,如 MAZAK 的智能生產(chǎn)控製中心、SIEMENS 的開放(fàng)製(zhì)造環境、三菱電機的(de)工廠(chǎng)網(wǎng)絡集成製造係統( 圖 8) 等,均反映了數控加工向網絡化方(fāng)向(xiàng)發展(zhǎn)的趨勢[20,22]。

圖 8 工廠網絡集成製造係統

4) 向開放(fàng)式數控係(xì)統發展

隨著(zhe)現代製造業的(de)發展,數控係統的適應性和通用性被寄予了更高的(de)期望,封閉式結構的局限(xiàn)性越來越(yuè)明顯。開放式(shì)數控係統(tǒng)是(shì)指數控係統(tǒng)製造商可通過對數控係統功能進行重新組合、修改、添加或刪減,快速構(gòu)建的不同品種和檔次的數控係統,並且可以針對不同廠家、用戶和行業需求,將其特殊應用和(hé)技術經驗集成到數控係(xì)統(tǒng)中(zhōng),形(xíng)成定製型數控係統(tǒng)[26-27]。未(wèi)來的數控(kòng)係統能夠被用戶重新(xīn)配置、修改、擴充和改裝,並允許模塊化地集成傳感器(qì)、監視加工過程、實現(xiàn)網絡通信和遠程診(zhěn)斷等,而不必重新設(shè)計軟硬件。盡管當前封閉式數控係統的占有量較大,但是開放式數控(kòng)係統已逐(zhú)漸(jiàn)應用於高檔數控(kòng)機床,發展前景良好。

開放式數控係統當前研(yán)究的熱點主要包括係統的體係結構規範、運行平台、配置規範等[28]。目前國際上初具規模的開放式數控係統研究計劃有:OSACA、OMAC 和 OSEC。OSACA,即(jí)自動化係統中的控製開放係統體係結構,是 1990 年由歐共體控製係統(tǒng)開發商與集成商、機床(chuáng)生產廠家和科研單位共同聯合發起,目標之一是建立開放式數(shù)控係統的(de)標準體係規範。OSACA 體係結構可分為應用軟件和係統(tǒng)平台兩部分。應(yīng)用軟件即控製係統所包含的各個功能模塊,模塊之間通過 OSACA 的通(tōng)訊(xùn)係統可以互相操作,並且可以通過 OSACA 提供的 API 接口運行於不同的平台之上。OMAC,即開放式、模塊化體係結構控製器,是由福特、通用和克萊斯勒 3 大汽車公(gōng)司於 1994 年提出,其目(mù)標為開放化、可調整、模塊化和高可靠性。開放化指利(lì)用軟硬件在(zài)標準環境下實(shí)現(xiàn)集成; 可調整指(zhǐ)根據用戶需要可簡單有(yǒu)效(xiào)地實現係統構成; 模塊化(huà)提供高效(xiào)的控製器重構機製和軟硬(yìng)件模塊的(de)“即插即用”; 高可靠性要求軟硬件具備較高可靠性,容易維護。OSEC,即控製器開放係統環境,是 1995 年由日本 MAZAK 、TOSHIBA、TOYOTA、MITSUBISHI、IBM、SML 共同組建,目標是建立國際性工廠自動化控製設備的通用標準。該係統本身被認為是一個分(fèn)布式係統,它(tā)能(néng)滿足用戶對費用最小化、係統配置(zhì)靈活化和人機(jī)界麵標準化等多方麵要求。

3 、提(tí)高國(guó)產數控係統技術水平的(de)建議

在數控係統技術領域,我國已積累(lèi)了一定的研發基礎(chǔ)和經驗,但在高端數控係統的自主設計理論和技術研究上依然受製(zhì)於人。為提高國產數控係統技術的水(shuǐ)平,提出以下建議以供參(cān)考:

1) 提高數(shù)控係統的性(xìng)能

數控係統要實現高速和高精(jīng)度,需采用 64 位高速 CPU 和先(xiān)進的(de)控(kòng)製技術,如參數曲線插補、高速平滑處理、加減速控製等技術; 要實現(xiàn)多軸聯動控製,需攻克多軸(zhóu)同步控製和多軸輪廓誤差補償技(jì)術;要實現複合化,需掌握多主軸多刀架係統的設計(jì)與控製、支持車(chē)銑複合編程技術等(děng); 要實現高可靠性,需深化可靠性(xìng)方麵的理論研究,包括: 可靠性設計技術、可靠性增長技術、可靠性試驗規範(fàn)和試驗(yàn)技術、故障模式和(hé)分布模型等,並建立準(zhǔn)確客(kè)觀的評測(cè)指標,研究分析數控係(xì)統故障(zhàng)模式及影響因素,進而加(jiā)強可靠性設計。

2) 提高相關配套功能部件的性能

為達到數控係統優良的設(shè)計性能,需研發高性能的相關(guān)配套功能部件,以使(shǐ)得軟硬件良好配合達到理想狀態。如研發高速、高精度的伺服驅動係統以及高分(fèn)辨(biàn)率編碼器等數控設備; 研發高性能的直線電機和電主軸; 研發高速高精滾動導軌、絲杠和數控回轉工作台; 研發(fā)自動檢測係(xì)統、高速防護和工具(jù)係統等。

4 、結論

數控機床是高端裝備製造業的(de)“工作母機”,數控係(xì)統則是數控(kòng)機床的靈魂和大腦。國產高端數控(kòng)係統能否滿足我國高端裝備製造和國家戰(zhàn)略安全的(de)需求一直備受關(guān)注。經過(guò)逾半(bàn)個世紀的研究和發展,德、美、日等工業發達國家(jiā)已基本掌握(wò)高端數控係統的關鍵技術並影響著整個數控產業的發展趨勢。在數控係統技術向(xiàng)高速、高精度、複(fù)合(hé)、智能、開放等方向持續邁進的今(jīn)天,立(lì)足國產數控係統發展緩慢且受製於(yú)人(rén)的現(xiàn)狀,我國必須重視自主設計理論與技術研究(jiū),不斷提升數控係統及相關配套功能部件(jiàn)的各(gè)項性能,依靠夯實基(jī)礎和科技創新開拓我國數控係統技(jì)術與產業發展的新局麵,為“中國製造(zào) 2025”發揮更重要的作用。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金(jīn)屬切(qiē)削機床產量數(shù)據(jù)

- 2024年11月 分地區金(jīn)屬切削機床產量數據

- 2024年11月 軸承出(chū)口情況

- 2024年(nián)11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷(xiāo)量(liàng)情況

- 2024年10月 新能源汽車(chē)產(chǎn)量數據

- 2024年10月 軸承出口情況

- 2024年10月(yuè) 分地區金屬切削機床產量數據

- 2024年10月 金屬切削(xuē)機床產量數據

- 2024年9月 新能源汽車銷量情況(kuàng)

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用(yòng)車(轎車)產量數據