摘 要 : 數控係統 螺(luó)距誤差補償功能對數控(kòng)機(jī)床的位置精度有直接影響 。 在(zài) 研 究MITSUBISHI M70V 數控係統(tǒng)螺距誤差(chà)補償功能的過程中,首先利用高精度測量係統對機床位(wèi)置精度進行測(cè)量,再進一步完成其補償功能。 從而改善機床的位(wèi)置精度,給實際應用中螺(luó)距誤差的補償提(tí)供了一定(dìng)參考。

關鍵詞: M70V 數(shù)控係統;螺距誤差;精度測量

1 、螺距誤差補償原理

(1)數控係統螺距誤(wù)差補償原理

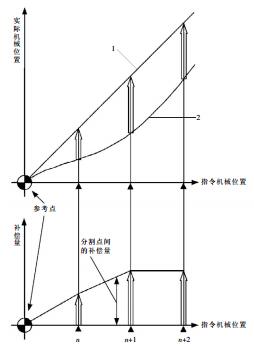

數控係統螺 距誤差補償 的基本原理 是將數控機床某軸的指(zhǐ)令機械位置(zhì)與高精度位置(zhì)測量係 統所得的實際機械位置相比較,計算出在(zài)全行程上的誤差分布曲線,將誤差以數據表的形式輸入數控係統中,當數控係統控(kòng)製該軸運動時,數控係統會自動考慮(lǜ)該誤差(chà)值並加(jiā)以補償,如圖 1 所(suǒ)示。

圖 1 數(shù)控係統螺距誤差補償原理

1.理想機械位置 2.不(bú)進行補償的實際機(jī)械位置(zhì) 分割點具體補償方法(fǎ)步驟: ①安裝高精度測量(liàng)係統;②編寫程序(xù)讓數控機床(chuáng)坐標軸在整個行程上(shàng)移動一(yī)些固定(dìng)位(wèi)置;③高精度位置測(cè)量係統(tǒng)檢(jiǎn)測(cè)機床移動的實際位置值;④高精度位置測量係統分析計算數控機床誤差補償值並生成誤差表;⑤將誤差補償值輸入數控係統(tǒng)進行自動補償。

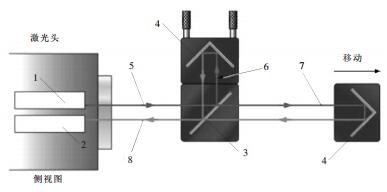

(2)高精度位置(zhì)測量係統(tǒng)檢測基本原理

高精度位置 測量係統檢 測機床的(de)螺 距誤差一般常用 2 種方法:步(bù)距規和激光幹涉(shè)儀。 步距規是通過一個標準的等距量塊, 用千分表打表檢測,這種測量方法檢測精度(dù)低,現在基(jī)本不采用這種(zhǒng)方法檢測。 而激光幹涉(shè)儀(yí)是以激光(guāng)波長為已(yǐ)知長度(λ=633 nm),利用 Michelson 幹涉係統測量位移的通用長度測量。 激光具有(yǒu)高強(qiáng)度、高度方向性、空間(jiān)同調(diào)性、窄帶寬和高度單色性等優點。 目前常用來測量長度的激光幹涉儀, 主要是以 Michelson 幹涉儀(yí)為主,並以穩頻氦氖激(jī)光為光源,構成一個具(jù)有幹涉作用的測量係統(tǒng)。 其測(cè)量係統的基本原理如圖 2 所示。 在進行測量時,從激光頭射出的激光束經分光鏡分成 2 道光(guāng)束,一道光束(參考光束(shù))由反向(xiàng)反射鏡(jìng)反射(shè)回(huí)去,另一(yī)道光束(測量光束)由移動反向反射鏡(jìng)反(fǎn)射回去,2 道返回(huí)光束(shù)在(zài)分(fèn)光鏡處變為合(hé)成光束進入激光頭內的探測器(qì)形成一道幹涉光束。 其中,當 2 道返回(huí)光束波長相同時,形成(chéng)明條(tiáo)紋,稱為

相長幹涉。 當 2 道返回光束的波長存(cún)在 180°的相位差時,形成暗條紋,稱為相消幹涉。 當光程差發生變化(huà)時,探測器將(jiāng)在光路改變時檢測(cè)到相長幹涉和(hé)相消幹涉的明暗條紋(wén)信號(hào), 這些信號被探測器記錄,記錄的數據乘以光束 1/2 波長等於實際測(cè)量位移。

由於激(jī)光束(shù)的(de)波長取決於其所通過的空氣折射率。由於(yú)空氣折射率會隨著溫度、壓力和相對濕度而變化,用來計(jì)算測量值的波長值則需要用環境補償單元加以補償,以保證激光的波長不發生變化。

圖(tú) 2 激光幹涉儀測量係統基本原理

1.激光源(yuán) 2.探測器(qì) 3.分光鏡 4.反向反射鏡 5.激(jī)光(guāng)束 6.參考光(guāng)束7.測量光束 8.合成光(guāng)束

2 、螺距誤差檢測方法

根(gēn)據螺距誤差補償原理,選用英(yīng)國 Rienshaw 公司(sī)生產的激光幹涉儀係統對一台配備 MITSUBISHIM70V 數控係(xì)統,型號為 HM-PX1502 加工中心的 X軸進行機(jī)床精度檢測。

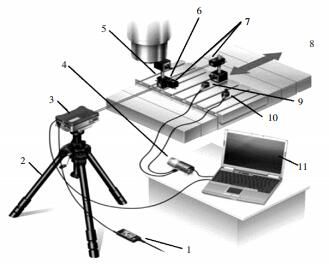

2.1 安裝(zhuāng)測量係統(tǒng)

測量係統(tǒng)選(xuǎn)用(yòng)的是 Rienshaw 公司 XL-80 激(jī)光(guāng)幹涉儀測量(liàng)裝置, 本裝置包括三腳架、XL-80 激光頭(tóu)、線性測量反射鏡、線性幹涉鏡、補償單元和測試軟件,安(ān)裝結構如圖 3 所示。

圖 3 XL-80 激光幹涉儀安(ān)裝連(lián)接圖

1.電(diàn)源(yuán)裝置 2.三腳架 3.XL 激光頭 4.XC 補償單元 5.光學鏡安裝組件 6.線性幹涉鏡 7.線(xiàn)性(xìng)反射鏡(jìng) 8.移(yí)動方向 9.材料溫度傳感器10.空氣溫度傳(chuán)感器 11.計算機運行激(jī)光校準軟件

安裝測量裝(zhuāng)置步驟(zhòu):①安裝三腳架,根 據機床的高度調整三腳架高度; ②安裝 XL-80 激光頭,將激光頭水平固定在三角架上(shàng),連接電源裝置,打開XL 激光頭預熱 5 min,使激光穩定;③安裝 XC 補(bǔ)償單元,將材(cái)料溫度傳感器、空氣溫度傳感器與 XC 補償單元連接。 由於激光測量時波長受溫度、氣壓、濕度的影響(xiǎng),所以在檢(jiǎn)測過程中要對材料溫(wēn)度、空(kōng)氣溫度(dù)、氣壓、濕(shī)度進行檢測,以補償激光的波長(zhǎng);④安裝測量鏡組,根據測量係統的檢測原理,安裝測量鏡組,將線性反射鏡、線性幹(gàn)涉鏡安裝在機床主軸(zhóu)和工作台上,並對準激(jī)光;調整 XL-80 激(jī)光頭、線性幹涉鏡和線性反射鏡(jìng)的位置, 以(yǐ)使光束穿過幹涉(shè)鏡,並(bìng)由反射鏡反(fǎn)射回(huí)來;移動反射鏡,使(shǐ)測量光束(shù)和參考(kǎo)光束在探測器接口位置重疊; 使反射鏡沿(yán) X 軸坐標(biāo)行(háng)程範(fàn)圍內(nèi)移動, 確保兩束光一(yī)直保持重疊。

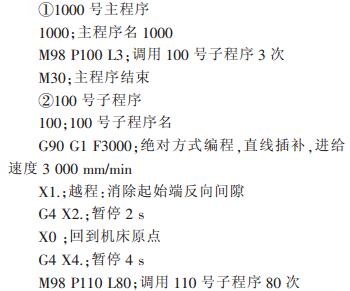

2.2 編寫程序讓機床在(zài)測量範圍內按固定位置移動由於要測量機(jī)床(chuáng)的實際位置(zhì),根據檢測原理(lǐ)設(shè)定機床程序, 使機床按照指令位置移動。 本機床X軸的行程(chéng)範圍為 2 000 mm, 設定間隔為 25 mm,檢測次數 3 次,檢測程序如下:

2.3 測量係統進行精度檢測

(1)設定機床程 序按照指定 位置(zhì)移(yí)動後,還需設定與機床運行程序相對應數控係統螺距誤差補(bǔ)償參數再進行檢測,設置步驟如下:①修(xiū)改和查 看(kàn)螺距誤(wù)差(chà) 補償參數需 要輸(shū)入係統密碼:mpara;②清(qīng)除(chú) M70V 數(shù)控 係統反向間 隙, 參數 2011(G0 back)=0,G00 的反 向 間(jiān) 隙 補 償(cháng) 值; 參 數 2012(G1 back)=0,G01 的反向間隙補(bǔ)償值;③設(shè)定係統誤差補(bǔ)償方法,參數 4 000(pinc)=1,數控係統的(de)螺距補償方法采用“增量值法”;④補(bǔ)償 基 本 軸,參 數 4001(cmpax)=X,設(shè)定 補償軸的軸名稱;⑤補償軸設定,參數 4002(drcax)=X,設定誤(wù)差補償中的補償(cháng)軸名稱;⑥補(bǔ)償參考點位置編號, 參數 4003 (rdvno)=4181, 設定相當於參考點位置的補(bǔ)償數據編號,實際情況下,不存在以參考點(diǎn)為基準點的對應補償編號,此設定為一個負端編號;⑦補償最負端位置點編號,參數(shù) 4004(mdvno)=4101,設定補償軸最負側的補(bǔ)償編號;⑧補償最正端位置點編號,參數 4005(pdvno)=4182,設定補償(cháng)軸最正側的補(bǔ)償編號;⑨補償倍率,參數 4006(sc)=2,(注意補償倍率為兩倍(bèi))設定補償的(de)比例係(xì)數;⑩補償 間(jiān) 隔,參 數(shù) 4007(spcdy)=25,設定(dìng) 基 本軸的補償間隔。

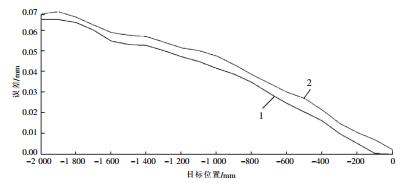

(2)設定測量軟件測量軟件設定(dìng)與(yǔ) M70V 數控係統螺距誤差補償設定參數、數控係統位置檢測程(chéng)序一(yī)一對應。 運行測試軟件,進行數據采集,采集結果數據如圖 4 所示。

圖 4 第 1 次(cì)測試數據

1.負方向誤差曲線 2.正方向誤差(chà)曲線

2.4 精度補償

根據第 1 次(cì)采 集數據(jù)分析 計算機床螺 距誤差補償值,利用測試軟件自動分析(xī)機床 X 軸螺距誤差值,根據係統參數設定類型設定補償參數,自動計(jì)算出係統誤差值, 將產生的反向間隙-0.004 mm 輸入數控(kòng)係統參數 2011(G0 back)=-0.008,2012(G1 back)=-0.008 (注意反向間隙補償值為雙倍補償);螺距誤差值輸入數控係統螺距(jù)誤差補償表中。

2.5 檢查(chá)結果(guǒ)

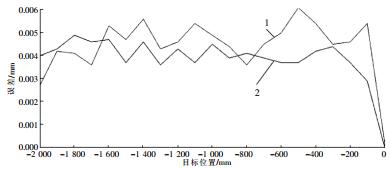

將補償數據(jù)輸入 M70V 數控係統後重新運行機(jī)床位(wèi)置精度檢測程(chéng)序,再(zài)次測量(liàng)采(cǎi)集機(jī)床位置誤差數據,如圖 5 所示。

圖 5 第 2 次測試數據

1.正方向誤差曲線 2.負方向誤差曲線通過 2 次采集的測試數據,此設備位置精(jīng)度由(yóu)第(dì)1 次的 0.078 245 mm 變為第 2 次的(de) 0.013 986 mm,提高了 0.064 259 mm。 因此利(lì)用 M70V 數控係統螺距誤差補償功能可以提高機床的機械位置精度。

3 、結語

利用(yòng)高精度 測量係統可 以檢測數(shù)控 機床實際機械位(wèi)置誤(wù)差並通(tōng)過螺距誤差補償功能(néng)可以提 高機床的位置精度。 本文通過 M70V 數控係統螺距誤差補償功能,利用測量係(xì)統(tǒng)檢測的實際機械位置誤差(chà)進行機(jī)床位置(zhì)精度的補償,提高了機床的機械(xiè)位置(zhì)精(jīng)度。

如果您有機床行業、企業(yè)相關新聞稿件發(fā)表,或進行資訊合作,歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金(jīn)屬切削機床(chuáng)產(chǎn)量數據

- 2024年11月(yuè) 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新(xīn)能源汽車銷量情況

- 2024年10月 新能源汽車(chē)產(chǎn)量數(shù)據

- 2024年10月(yuè) 軸承出口(kǒu)情況

- 2024年10月 分地區金屬(shǔ)切削(xuē)機床(chuáng)產量(liàng)數據

- 2024年(nián)10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新(xīn)能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

- 機械加工(gōng)過程圖示

- 判斷(duàn)一台加工中心精(jīng)度的幾種辦法

- 中走絲線切割機床的發展趨勢

- 國產數控係統和數控機床何去何從?

- 中國的(de)技術工人都去哪裏了(le)?

- 機械老板做了(le)十多年,為何還是小作坊?

- 機械行業最新自殺性營銷,害人害(hài)己!不倒閉(bì)才

- 製造業大逃亡

- 智能時代,少談點智造,多談點製(zhì)造

- 現實麵前,國人沉默。製造業的騰飛,要從機(jī)床

- 一(yī)文搞懂數控車床(chuáng)加工刀具補償功(gōng)能

- 車(chē)床(chuáng)鑽孔(kǒng)攻螺紋加工方法(fǎ)及工裝設計

- 傳統鑽削與螺旋銑孔加(jiā)工工藝的區別