摘 要(yào):本文以典型的軸類零件為研究對象(xiàng),並利用 AutoCAD 和 SolidWorks 完成了零件的二(èr)維圖及三維造型(xíng),手工編程後利用數控加工(gōng)軟件進行仿真並(bìng)驗證了加工程序的可行性。從而為(wéi)數控加工工藝的製定、程序的編製、數控機床的操作及計算機繪圖軟件的使用提供了可靠依據。

關鍵詞 :數控加工(gōng) 數控編程(chéng) 加工(gōng)仿真

數控加工是製造業實現(xiàn)自動化、柔性化、集成化生產的基礎。如何良好地運用數(shù)控機床,發揮其(qí)高(gāo)精度、高效率等特點,是現代製(zhì)造行業從(cóng)業人員麵(miàn)臨的一個大問題。本(běn)文以典型軸類零件為研究對象,通過虛擬數控機床(chuáng)為產品設計提供數控加(jiā)工可製造性的分(fèn)析 ;通過數控仿真(zhēn)係統完全(quán)模擬真實零件的加工過程,提供與真實機床完全相同的操作麵板,其調試、編輯、修改和跟(gēn)蹤執行等功能,檢驗各種數控指令是否(fǒu)正確,避(bì)免數控機床事故的發生,實現高效化和自動化加(jiā)工(gōng)。

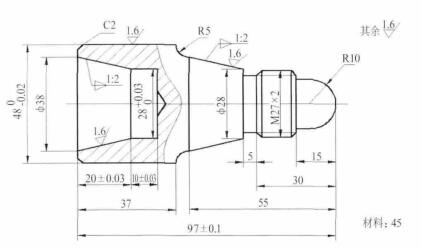

圖1 零件二維圖

1、 零件的數(shù)控加工(gōng)方案分析

1.1 零件圖樣分析

利(lì)用 AutoCAD 和 SolidWorks 繪(huì)製零件二維圖及三(sān)位造型,如圖 1、2 所示(shì),工件(jiàn)主要由圓弧、圓錐、螺(luó)紋、內孔等形狀構成,是一個典(diǎn)型的綜合型軸類零件。其中多個直徑尺寸有較嚴的尺寸精度和表麵粗糙度等要求。零件材料 45 鋼,無熱處理和硬度要求。

1.2 工藝方案的確定

加工順序確定由內到外,由粗到精,在(zài)一次裝夾中(zhōng)盡(jìn)可能加工出較多的工(gōng)件表麵。結合本零件的結構,先粗精加工左端內孔及表麵,然後粗精(jīng)加工右端麵各表麵及螺紋。由於該零件為單件(jiàn)小批量生產,走刀路線設計不必考慮最短進(jìn)給路線或最短空行程路線,外輪廓表麵車削路線可(kě)沿零件輪廓順序進行。

圖2 零件三維(wéi)造型圖

具體工藝過程如下:

(1)手工鑽孔 φ26mm 底孔,預留切除內孔餘量(liàng) ;

(2)粗車左端端(duān)麵和外圓(yuán),留精加工餘量 0.3mm ;

(3)粗鏜內孔,留精加工餘量 0.2~ 0.5mm ;

(4)精鏜內孔,到達圖紙(zhǐ)各項要求 ;

(5)精車左端各表麵,達(dá)到圖樣要求,重點保證φ48mm 外圓尺寸 ;

(6)調頭裝夾,左右(yòu)端麵同(tóng)軸度找正夾緊 ;

(7)粗(cū)車右端麵錐度和(hé)圓弧(hú)表麵,留精加工餘量0.3mm ;

(8)精車右端麵錐度和圓弧表麵(miàn),螺紋大徑車至φ26.8mm,其餘加工達到圖樣尺(chǐ)寸和形位公差要求(qiú) ;

(9)車螺紋退刀槽並完成槽口倒角 ;

(10)螺紋粗、精加工達到圖樣要求 ;

(11)去毛刺,檢測工件各項尺寸要求。

1.3 零件裝夾方案的確定

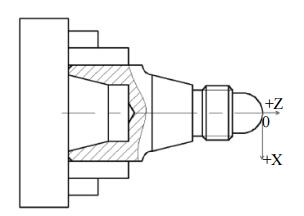

零(líng)件的左右兩端麵均為多個尺寸的設計基準,為了使工(gōng)序基準與定位基準重合,減(jiǎn)少本工序的(de)定位誤(wù)差,應用(yòng)三爪卡盤夾持,這樣做裝夾方便,自定心好,精度高,適用於車削短小工(gōng)件。此工件(jiàn)不(bú)能一次裝夾完成加工,必須分兩(liǎng)次裝夾。該工(gōng)件右端外表麵有螺紋(wén),不(bú)適於作裝夾表麵,外圓錐麵(miàn)也不適於作裝夾表麵。所以,第一次裝夾零件圖樣的右端(duān),加(jiā)工左(zuǒ)端 ;第二次(cì)裝夾零件圖樣的左端,加(jiā)工右端。夾裝方案及坐標(biāo)係如 3、4 圖。

圖3 第一(yī)次裝夾工件坐標係圖

圖4 第二次裝(zhuāng)夾工件坐標係圖

1.4 切削用量的確定

粗加工(gōng)時,一次進給應盡可能切除全部餘量。在中等功率機床上,背吃刀量可達(dá) 8-10mm。半精加工時,背吃(chī)刀(dāo)量取為 0 .5-2mm。精加工時,背吃刀量取為 0.2-0.4mm 。

2 、零件的(de)數控(kòng)加工程序編製

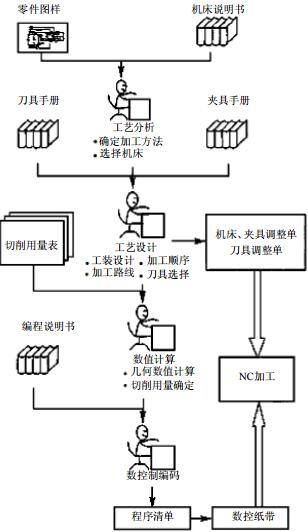

本文主要講述手工編程,編製程(chéng)序時,應先對圖樣規定的技術要求(qiú)、幾何形狀、尺寸及工(gōng)藝要(yào)求(qiú)進行分(fèn)析,確定(dìng)加工(gōng)內容、加工方法和加工路線(xiàn),再進行數值計算,以獲得刀具(jù)運動的位(wèi)置數(shù)據。然後,按數控機床規(guī)定的代碼和程序格式,將工件(jiàn)的尺寸、刀具的(de)位置數據、加工路線、切削(xuē)參數以及輔(fǔ)助功能編製成數(shù)控加工程序(xù),並輸入數控係統,由數(shù)控係統控製數控機床自動地進行加工(gōng)。數控程序的(de)編製過程,如圖 5 所示。

圖5 數控(kòng)程序的編製過程圖

數控車床加工工件要使用(yòng)多把刀具。編程時,設定刀架上各把刀在(zài)工作位的刀尖位置是一致的。由於刀具的幾何形(xíng)狀及安裝的不(bú)同,其刀尖位置是不一致的,各把刀相對於(yú)工件原點的(de)距離也是不同的。因此,需要將各刀具的位(wèi)置進行(háng)比較或設定,刀具偏置(zhì)補償可使加工程序不隨刀尖位置(zhì)的不同而改(gǎi)變。

3 、零件(jiàn)加工程序的執行及仿真結果

本(běn)文利用了上海宇龍軟(ruǎn)件工程有限公司與天津工程師範學院機械工程學院聯合開發(fā)的《數(shù)控加工仿(fǎng)真係統》。對刀數據輸入,導入程序後,再次檢查機床是否回零等準備工作的完成(chéng),一(yī)切完(wán)成後,執行程序(xù),觀看仿真過程(chéng)是否符合加工要求,如有問題,修改相關程序,直至符合(hé)要求為止(zhǐ)。

圖6 加工完成圖

圖7 加工完成圖

圖8 加工完成圖

圖9 加工完成圖

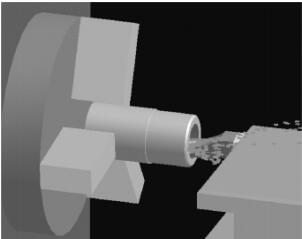

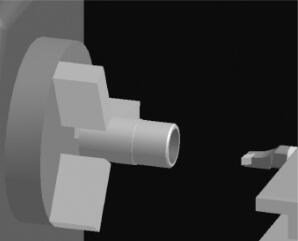

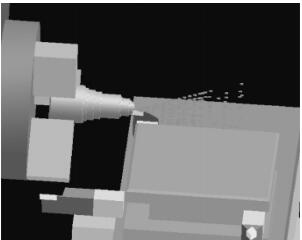

3.1 第一次裝夾

裝夾(jiá)好工件後,試(shì)切對刀並(bìng)將對刀數據錄入數控(kòng)係統,導入相應的(de)程序並(bìng)開始執行程(chéng)序,觀察仿真過程是否符合要求,如圖(tú) 6 所示;此次裝夾加工完成的工件,如圖 7 所示。

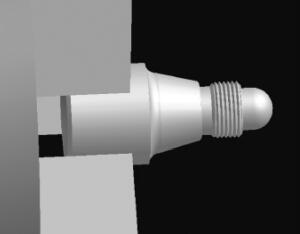

3.2 第(dì)二(èr)次裝夾

第一次裝夾(jiá)時的工序完成後,將工件調頭裝夾,重新試切對刀並將對(duì)刀數據錄入數控係統,導入相應的程序,同樣執行程序,觀察仿真過(guò)程是否符合要求,如圖 8 所示 ;加工完成的零件,如圖 9 所示。

4 、結 語

本文對典型軸類零件(jiàn)的數控加工進行了仿真,確定了零件的加工工藝、夾裝方(fāng)案及切削用量等,利用數控加工仿真係統對零件的數控加(jiā)工進行了真實的模擬,驗證了加工程序的可行性,從(cóng)而為數控加工工藝的製(zhì)定(dìng)、程序的編製、數控機床的操作及計算機繪圖軟件的使用提供了可靠依(yī)據。

在後續的研究中(zhōng),會根據仿真(zhēn)結果(guǒ)和實際的加工情況,找出程序和仿真存在(zài)的薄弱環節,並對其進行優化和改進,以便最大化的發揮數控加工的優(yōu)勢,造福社會。

如果您有機床行業、企業相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合(hé)作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

- 2024年11月(yuè) 金屬切削機床產量數據

- 2024年11月 分地區金屬切削(xuē)機床產量數據

- 2024年11月 軸承出口(kǒu)情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年(nián)11月 新能源汽車產量數據

- 2024年11月 新能源汽(qì)車銷量情況(kuàng)

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金(jīn)屬切削(xuē)機床(chuáng)產(chǎn)量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能(néng)源(yuán)汽車銷量情況(kuàng)

- 2024年8月 新能源(yuán)汽車(chē)產量數據

- 2028年8月(yuè) 基本型乘用(yòng)車(轎車)產量數據(jù)