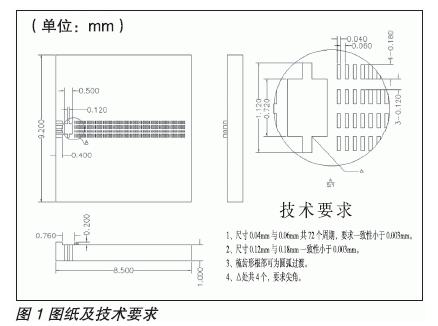

隨著科技的發展,對機械零部件、模具產品等(děng)的加工精度要求是越來越高,高精度的低速走絲線切割(gē)在國內逐漸(jiàn)得到普及,但對於一些特殊要求的產品,不(bú)僅是要求有高精度的機床(chuáng),同(tóng)時還需要成(chéng)熟的工藝過程、合理的(de)工(gōng)裝夾具以及高技能的工人(rén)相互結合才能做出理想的產品。如圖1就是一個較為典型的(de)例子。

一、技術要求

1.1、材料為鎢銅合金。

1.2、尺寸0.04mm與(yǔ)0.06mm共72個周期,要求一致性小於0.003mm。

1.3、尺寸0.12mm與0.18mm一致性小於0.003mm。

1.4、梳齒根部可圓弧過渡。

1.5、△處(chù)共4個,要求尖角。

二、加工方(fāng)案

分析這個零件在三維的三個軸線上均需要加工,且精度都很高,所以這(zhè)個工件至少需要三次裝夾,這就存在每一次的裝夾都會帶來誤差,如何減小有裝夾帶來的誤(wù)差呢(ne)?我們應用了3R-system快速換裝夾具,此夾具能快速換裝提高機床(chuáng)實動率,同時(shí)能保持換裝精度(dù)0.002mm。根據圖紙所要求的尺寸(cùn),我們應用了三菱電機的FA20PS-Advance高精度(dù)慢(màn)走絲機床,此機床最小使用線(xiàn)徑0.05mm,加工精(jīng)度0.003mm。

三、加工過(guò)程

3.1、備一塊30mm×18mm×10mm的鎢銅材料。

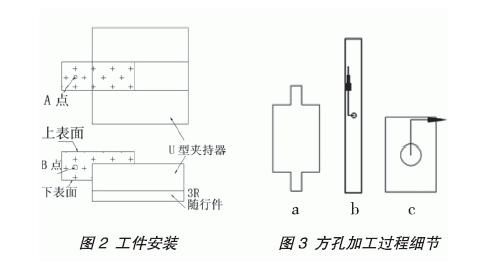

3.2、按圖2裝入3R隨行件U型(xíng)夾持器上。

3.3、按照圖2所示A、B處做穿線孔。孔徑及位置按圖紙確定。

3.4、將2隻3R底座(macro座)固定到慢走絲機床上打表找(zhǎo)正,一隻正裝(zhuāng),一隻(zhī)臥裝,用校正器分別找出(chū)底座(zuò)的坐標(biāo),並分別記錄於機床坐標係中。

3.5、將(jiāng)裝有工件(jiàn)毛坯(pī)的夾持器安裝的正(zhèng)裝的底座上,機床安裝0.05mm的線加工圖3a形狀,在加工這個形狀時要注意先加工圖3b,再加工圖3c。

由於加工圖3c時會將圖3b的接刀痕切除,同時圖3c的進出刀位置都在圖3b的空當。所以這樣的(de)加工順序可(kě)以最大限度(dù)地(dì)減小進(jìn)出刀的接痕,同時保(bǎo)證圖1上所要求的4個尖角位置。

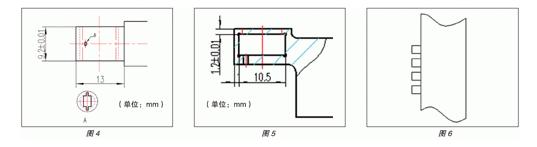

完成圖3a後換用(yòng)0.2mm的線加(jiā)工9.2mm×13mm尺寸,此步完成後(hòu)如圖4。

3.6、將工件安裝於臥裝的底座上,用0.2mm的(de)線加工圖5形狀。

3.7、換用0.07mm的線,將隨行件轉90度,安裝於臥裝底(dǐ)座上,加工圖(tú)6形狀。

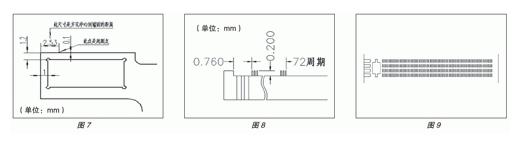

3.8、再換0.05mm的(de)線,將(jiāng)隨行件再轉動90度,安裝於臥裝底座上,把電極移動至圖7所示的起割點位置加工圖8的梳齒形狀。

程(chéng)序如下:

G54G90G92X0Y0 //選擇工件坐標係G54加工圖(tú)8的0.76部分

M80

M82

M84

M90

G00X-0.353

E65F0.3 //選(xuǎn)擇E65電參數,經多(duō)次(cì)試驗後所得,預定速度0.3mm/分鍾

G01Y-0.295 //此處留有(yǒu)0.005mm的放電(diàn)間隙,避免燒傷底麵

X0.353

Y0

G22H001P72

N001

G55G90 G92X0Y0 //選擇工件(jiàn)坐標係G55加工圖8的72個周期

E65F0.3

G00X0.1

G01Y-0.295

G04X0.5 //防止電(diàn)極滯後引起(qǐ)的加工不到位

G00Y0

G23

M02

程序優化:

由於72個(gè)周期太多,為了減小程序體積,故使用了主程(chéng)序調用子(zǐ)程序的程(chéng)序結構。加工完(wán)成後(hòu)整個工件基本成型,如(rú)圖9。

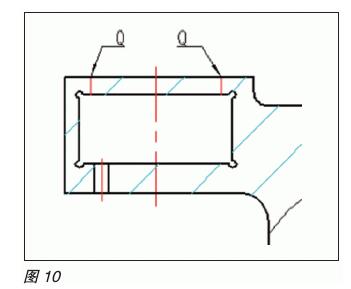

3.9、到此處即可取下在投影儀下檢查梳齒部分有無缺(quē)陷,如果沒有缺陷即可換用0.2mm的線將圖10中標有Q的兩處切斷,取下工件即為成品。

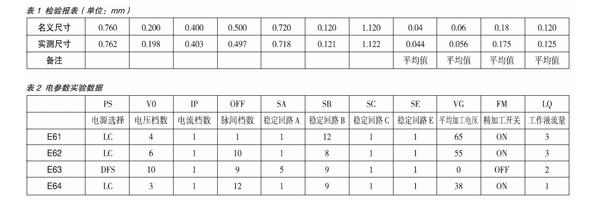

四(sì)、加工結果

整個零件加工完成後主(zhǔ)要尺寸檢(jiǎn)驗(yàn)報告如表1(三豐(fēng)投影儀放(fàng)大50倍)。

五、電參數的確定

在(zài)加工梳齒形狀前經過反複(fù)的十多次實驗(yàn),列出幾次典型的試驗電參數(如表2)。

表2中參數各加工5個梳齒,預(yù)定速度FA0.3,直徑0.05mm SP特殊電極。實驗結(jié)果:

E61參數加(jiā)工(gōng)出來(lái)幾乎沒有梳齒形狀,梳齒全部被電蝕,僅根部有少量突起。

E62參數加工出來有(yǒu)梳齒形狀,但是形狀不規(guī)則,均勻性非常差,齒狀部(bù)分寬度(dù)平均為0.03mm。

E63參(cān)數加工過程中頻繁短路,僅僅加工2個齒(chǐ)形,無法繼續加工,在投影儀下看不到任何齒形。

E64參數(shù)加工形(xíng)狀非常接近圖紙要求,實測0.04mm尺寸(cùn)為0.043mm~0.046mm、0.06mm尺寸為0.054mm~0.057mm,0.1mm周期尺寸一致性小於0.003mm。齒形深度0.2mm為0.198mm。

綜上(shàng)所述,最終采用(yòng)E64電(diàn)參數。

六、總結

經過多(duō)次參數的(de)實(shí)驗,最(zuì)終加工出合格(gé)的產品。實測數據完全達到圖紙要求,數據如表1所示。通過我們不(bú)懈努力,最終解決了微精梳齒加工的技術性難題。

在實(shí)際加工中(zhōng),一般情況(kuàng)下,為了達到高精度的加工,都采用多(duō)次加工的方法逐次逼近理想形狀,而在一些沒有加工餘量的特殊場合,隻能(néng)采用一次加工,同時為了減少(shǎo)二次放電的形成,隻能在電參(cān)數及加工液(yè)流量上想辦法。不僅(jǐn)如此,還要選擇適當的工藝路線及安裝夾具。隻有將機器、工(gōng)藝、人員三者有機的結(jié)合在一起,才能讓精密加工有新的突(tū)破。(end)

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數(shù)據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口(kǒu)情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能(néng)源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能(néng)源汽車產量數據

- 2024年10月 軸承出口(kǒu)情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金(jīn)屬切削機床產量數據

- 2024年9月 新能源汽車銷(xiāo)量(liàng)情況

- 2024年(nián)8月 新能源汽車產量數據(jù)

- 2028年8月 基本型乘用(yòng)車(轎車)產量數據