一種航空發(fā)動(dòng)機整體葉盤在線檢測新技術

2014-3-18 來源:數控機床(chuáng)市場網(wǎng) 作者:黃進 汪洋 馬孜 劉濱(bīn)春

摘要: 為了(le)解決航空發動機整體葉盤(pán)的在線檢測問題, 提出了一(yī)種工業機器人整體葉盤在線檢測係統. 該係統以工業機器(qì)人為(wéi)主執行器, 攜帶具有通信功能的電子杠杆表采集檢(jiǎn)測數據. 整體葉盤被裝卡在外部旋轉軸上, 通過旋轉定位實現整(zhěng)體葉盤(pán)各個盤葉的(de)檢測(cè). 係統工(gōng)作前需要對機器人(rén)、 電子(zǐ)杠杆表以(yǐ)及外(wài)部(bù)旋轉(zhuǎn)軸的空間位置關(guān)係進行標定, 並通過空間坐標係轉換實現整體葉盤(pán)檢測數據的還原. 實驗結果表(biǎo)明: 該係統能夠對整體葉盤的(de)各項參數實現在線檢測,整體檢測精度達到 ? 0?05mm. 與傳統整體葉盤檢(jiǎn)測方法相比較, 在保證精度的前提下, 該係統工作更為柔性高效, 並且更加適合加工現場的在線檢測要求.

關鍵詞: 航空發動機整體葉盤; 機器(qì)人; 檢測

整體葉盤是現代航空引擎比較新的結構主(zhǔ)件, 對提高飛機發動機的(de)性能至關重(chóng)要. 然而, 由於整體葉盤型麵複(fù)雜檢測比較困難. 整體葉盤檢測的常規手(shǒu)段是利用三坐標(biāo)測量機攜帶接觸或非接觸測頭(tóu)在葉(yè)盤上進行逐點或逐線(xiàn)測量. 接觸測頭必需接觸到待測的每個點, 因此測量速度比較慢. 非接觸(chù)測(cè)頭的測量速度雖然較快, 但是對於剛加工後葉盤的光亮表麵則不(bú)能直接測量, 必須在葉盤表麵噴顯影劑後才能進一步檢(jiǎn)測. 這(zhè)樣的處(chù)理不但浪費時間, 還會將不均勻的噴塗誤差(chà)帶入測量, 而(ér)且不能實現在線測量. 因此, 需要更(gèng)柔(róu)性(xìng)的方案來解決以上問(wèn)題.隨著工業機器(qì)人精度和可靠性的提高, 將其用作為三維掃描和檢測的運動執行器成為可能. 電子杠杆(gǎn)表測(cè)量頭可以與工業機器人配合能夠(gòu)伸入整(zhěng)體葉盤工件的狹窄和較深盤葉間隙(xì)中進行測(cè)量.

測量數據和機器人位姿數據可以通過電子杠杆表和(hé)機器(qì)人的數據通信串口傳入上位計算機實現連續測量. 這種測量方式可以對整體葉盤的所有位置進行檢測.

1 係統(tǒng)運動模型

1 . 1 係統坐標係定義

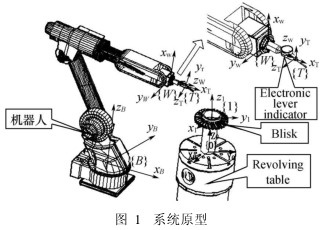

如圖 1所示, 係統包括一個六自由度機(jī)器人, 在其(qí)手腕法蘭上固定(dìng)一個電子杠杆表. 整體葉盤固定在一旋轉(zhuǎn)工作台上.

在測量空間上定義 5個坐(zuò)標係, 分別為: 基礎坐標係 {B}, 位於(yú)機器人底部旋轉中心; 手腕坐標係{W}, 位於機器(qì)人運動終端的法蘭中心; 工具坐標係 {T}, 位於杠杆表轉軸處; 坐標係 {0}, 位於轉台工(gōng)作麵; 坐標係 {1}, 位於待測整體葉盤基準(zhǔn)麵(miàn).

1 . 2 杠杆(gǎn)表標定

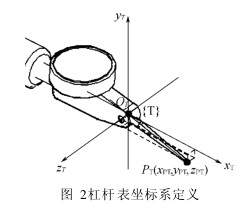

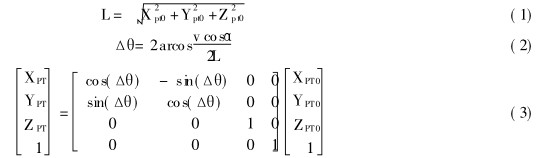

圖 2顯示了杠杆表坐標係的定義. 工具坐標係 {T}中的 ZT 軸與轉軸同軸; 原點 OT在表杆延伸軸(zhóu)線與ZT 軸的交點處; XT軸與(yǔ)杠杆表底基準麵平行. 杠杆表一般用於(yú)測量表麵微小的(de)相對變化, 應用時隻關注表杆與測量麵的(de)夾角. 如果夾(jiá)角大於 10 , 為避免(miǎn)誤差(chà)太大則測量(liàng)數據必需乘上修正係數. 而其(qí)他因素, 如ZPT, YPT一般不用考慮. 然而, 在這個(gè)應用中杠杆表的位姿隨著機器人的手腕不斷變化. 因此初始(shǐ)坐(zuò)標(biāo)值PT0(XPT0, YPT0, ZPT0)必需要精確(què)地標定出來. 在工具坐標係 {T}中 PT(XPT, YPT, ZPT)可(kě)以表示為

式中, L 為杠杆表觸測球頭中心到原點的長度; v 為杠(gàng)杆表的讀數; α為表(biǎo)杆與被測量麵的夾角; Δθ為表杆(gǎn)繞 ZT旋(xuán)轉的角度.

1 . 3 腕到工具坐標係的標定(dìng)

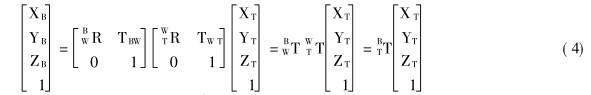

為(wéi)了將(jiāng)測量數據轉換到基座標係下, 首先需要將杠杆表所在的工具(jù)坐標係 {T}下獲得的數據轉換到腕坐標係 {W}下; 然後根據腕坐標係(xì) {W}相對於(yú)基座標係 {B}的位姿(zī)變換將測量數據轉換到極(jí)坐標係下.係統的聯合變換可以表述為

式中, PB (XBYBZB )表(biǎo)示 {B }坐標係下任意一點;BwR 代表從腕係 {W}到基係 {B}的旋轉變(biàn)換矩陣; TW B為在基係 {B}下腕係 {W}原點的平移向量;WTR 為從工具係 {T}到腕係 {W }間旋轉變換矩陣; TWT在腕係 {W}下工具係 {T}原點的平移向(xiàng)量. 利用最小二(èr)程法或其他(tā)的優化算法可(kě)以獲得(dé)更好(hǎo)的標定結果.

1 . 4 基坐標係到工作台坐標係的標定

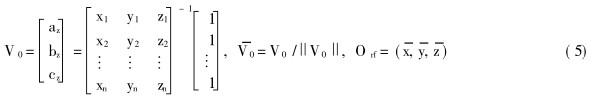

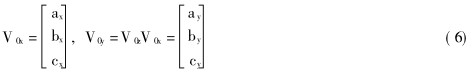

此標定的主要目的是確定基係 {B}到(dào)工作台坐標係 {0}的(de)轉換關係. 標定過程需要將一個標準(zhǔn)球固定在工作台上, 並隨工作台(tái)按標定程序旋轉. 測量機器人在均勻對稱位置采(cǎi)集數據, 並利用式 ( 4)計算出相對於基係的采樣點數據. 球心點 ( xi, yi, zi)的運動軌跡(jì)在同一圓周上(shàng). 旋轉軸向量 V0可以由下式計算(suàn):

式中, Orf為采樣點的平均值, 可以作為參考坐標係 {R}的原點(diǎn),

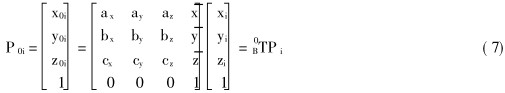

圓軌跡(jì)上的點可以通過下式將(jiāng)基係 {B}的值轉換到旋轉工作台係 {0}:

由(yóu)於在 P0i的所有的點都基(jī)本在同一平麵上, Z0i可(kě)以看作 0 , 並(bìng)在轉換後忽略, 隻關心 (x0i, y0i). 可以利用(yòng)最小二乘圓算(suàn)法來確定圓(yuán)心坐標 (A, B). 這個圓心(xīn)坐標代表(biǎo) {R}係的原點, 用以下算式計算出其在(zài)基係 {B}下(xià)的(de)值:

經過以上的標定計算, 在 {B}係下的 {0}係(xì)原點可以計算出來, 其傳遞矩陣為

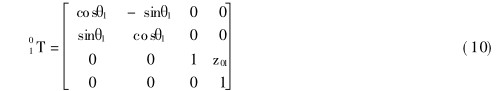

整體葉盤用卡具固定在旋轉工作台上, 其(qí)基麵與旋轉工作台平行, 距離 z01可以(yǐ)直接測量, 其中心與工(gōng)作台旋(xuán)轉軸同軸. 整體葉盤所在坐標係 {1}相對於 {0}係(xì)的傳遞矩陣為

如果測量值 PT和工作台轉角 ? 1已(yǐ)知, 則(zé)可以通過以下算式計算出葉盤的整體數據:

2 試驗結果(guǒ)

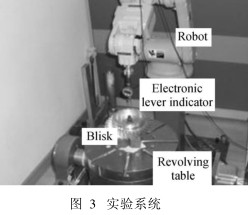

實驗係統如圖 3所(suǒ)示(shì), 包(bāo)括一台 M otom an HP3機器(qì)人, 一個SYLVAC電子杠杆表 (量程 13mm, 分(fèn)辨率 0.001mm ), 一台外部旋轉(zhuǎn)工作台和一件整體葉盤.

實驗步驟如下:

① 標定(dìng)電子杠杆表.

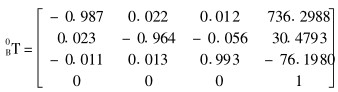

② 標定腕係 {W}到工(gōng)具係(xì) {T}間的傳遞矩陣(zhèn). 獲得(dé)的標定結果為

③ 標定基係 {B }到旋轉工作台係件的傳遞(dì)矩陣. 獲得的標定結果為

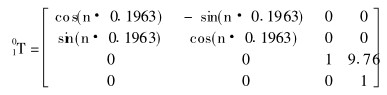

④ 固定整體葉盤到卡具上. 測量整體葉盤基麵(miàn)到旋轉工作台 {0}係原點的距離確定矩陣 {1}相對於(yú)矩陣 {0}的傳遞矩陣為

式中, n 為葉(yè)盤序號.

⑤ 移動杠杆(gǎn)表到起始測量位置, 按測量順序要求進行測量, 用式 ( 11)計算葉盤相對於坐標(biāo)係 { 1}的數(shù)值, 直至(zhì)完成本葉片的(de)測量.

⑥ 旋轉工作台到下一葉片.

⑦ 回(huí)到步驟? 直至完成所有葉片的測量.

⑧ 利用球頭補(bǔ)償算法補償測(cè)量數據(jù)獲得最終測量結果.

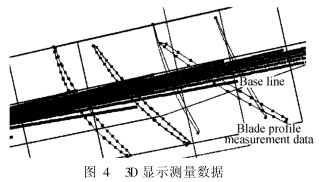

圖(tú) 4顯示(shì)了在一個(gè)葉片上測量的 3條測量輪廓線, 用標準塊對係統(tǒng)的測量精度進行(háng)了驗證, 結果表明平均誤差為 0.05mm.

3 結語

本文主要(yào)就整個係統運動模型的建立, 杠杆表工(gōng)具(jù)坐標係模型建立和標定, 工具坐標係與機器人手腕坐標係的標定以及機器人基坐標係與工(gōng)作(zuò)轉台坐標係的標定問題(tí)進行了探討, 建立了原型機實驗係統, 並(bìng)獲得了比較滿意的實驗數據, 從而驗證了此新方法的有效性.

實驗表明該係統雖然能夠在現有條件下完(wán)成整體葉盤的在線檢測, 但要想達到實用水平還需要進一步提高係統各硬件(jiàn)設備的精度. 未來的進一步工作主要集中在如(rú)何使係統更加實用可靠, 硬件升級以進一步提高係統的測量精(jīng)度, 完善軟件功能以適應整體葉盤加(jiā)工在(zài)線檢測實(shí)際需求.

投稿箱:

如果您有機(jī)床(chuáng)行業、企(qǐ)業相關新聞稿件發表,或進行(háng)資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床(chuáng)行業、企(qǐ)業相關新聞稿件發表,或進行(háng)資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削(xuē)機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口(kǒu)情(qíng)況

- 2024年11月 基本型乘用(yòng)車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷(xiāo)量情(qíng)況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量(liàng)數據

- 2024年10月 金屬(shǔ)切削機床產量數據

- 2024年9月 新能源汽車銷(xiāo)量情況

- 2024年8月 新能源汽車產(chǎn)量數據

- 2028年8月 基本型乘(chéng)用車(轎車)產量數據