摘要: 研製了一台適於微小尺寸零件磨削的(650×650×650)mm 三(sān)軸微型數(shù)控磨床, 采用全閉環(huán)數控係統,能實現亞(yà)微米級加工精度。該機床(chuáng)關鍵部件采用高速空氣靜壓電主軸、交叉滾柱支(zhī)撐的高分辨率超精密(mì)滑台(tái)、永磁直線電機、CCD 顯微鏡以及基(jī)於IPC 的多軸運動控製卡, 結合優化的插補控製策及誤差補償機製(zhì), 能實現(xiàn)三維複雜形麵超精密微(wēi)細磨削加工(gōng)的精度要求。

0 、引言

機床自18 世(shì)紀末(mò)出現(xiàn)以來, 其加工(gōng)精度和自動化程度不斷提高, 然而, 在減小其尺寸方(fāng)麵的努力卻很少。微型機床(chuáng)和微型工廠是Dutta 等在1970 年首(shǒu)次提到的, 當時隻是作為矽微細加工製作微電機的一(yī)種應用[1]。但是, 隨著技術的發展和(hé)市場需求, 特別是微機械和微小零件在諸多領域的廣泛應用, 如何解決微小三維形狀零件的製造問題成為人們關注(zhù)的熱點。介於以半導體製造技術為基(jī)礎的微機械加工技術與傳統(tǒng)的精密(mì)加工技術之間製造技術, 或稱“中間部分技術” 是解決三(sān)維複雜(zá)結構和具有多樣化材料特性微小零件的關鍵技術(shù), 因而近(jìn)年來人(rén)們已經開始探索這類用於產品微小型化(huà)的有效技術方(fāng)法, 稱為M4 (micro/meso mechanical manufacturing) 技術[2]。20 世紀(jì)90 年代中期(qī)以來,日本和歐美等發達國家從節省空間和提高加工精度的(de)角度出發, 廣泛開展微小零件(jiàn)加工(gōng)機(jī)床的小(xiǎo)型、輕型化研究,陸續(xù)研製了(le)多種用於微小(xiǎo)零件切削加工的小型精密、超精密等被稱為桌麵加工的機床[3~5]。M4 技術的研究與開發在我國尚處於起步階段, 而歐盟在巴統協議中把該類技術(shù)與(yǔ)裝備列為對我國(guó)嚴格限製的進口技術範疇(chóu),因此,解決桌麵微納米加工機床的國產化問題是當務(wù)之急。

針對微細磨削加工本文介紹了一台自主研(yán)製的(de)數控桌麵微納米(mǐ)磨削機床, 該機床用於微機械零件製(zhì)造(zào)。該機床主要(yào)由超高轉速的氣浮(fú)磨削主軸和工(gōng)件主軸、伺(sì)服(fú)控製(zhì)的微納米進給工作台、自動微砂輪交換係統、CCD圖(tú)像(xiàng)識別監測係統、微冷卻係統、高精密數控係統所組成。完成準100~1000μm 的軸類和非軸對(duì)稱零件的直接微納米磨削製造技術問題, 主要應用於(yú)國(guó)防武器產品,如微引信係統、微慣導係統(tǒng)、微型偵察機器人、微型飛機、微加速度器和微激光探測器等製造, 以及航空航天、介入醫學相關的微小機械和微機械產品的製造。

1 、微型磨床的技術要求(qiú)

所設計的數控微型磨床應滿足(zú)以下性能要求: ①坐標軸為X、Y、Z 軸: X、Y、Z 軸(zhóu)有效工作行程不大於150mm, 重(chóng)複定位精度1μm, 分辨(biàn)率(lǜ)0.1μm, 工件軸360°連續回(huí)轉, 轉速3000~8000rpm, 回轉精度0.005°, 徑向跳動不大於(yú)1μm; ②主軸轉速40000~50000rpm, 徑(jìng)向跳動不大於1.5μm, 無極調速; ③使用電鍍金剛石或CBN 砂輪,最小直徑準200μm; ④機床尺寸限製在(650×650×650)mm, 重量不大(dà)於250kg; ⑤機床總(zǒng)功率不大於500W;⑥最小加工軸類零件(jiàn)尺寸準100μm~準(zhǔn)1000μm, 圓度誤(wù)差±1準m, 表麵粗糙度Ra10~50nm。

2 、機床總體結構布局與設計

本文所研製的數(shù)控微磨床主要用於(yú)微機械零(líng)件(jiàn)製造。微(wēi)磨床應該(gāi)滿足: 良好的靜、動剛度; 較小的熱變形; 良好的單軸運動和聯動(dòng)性(xìng)能; 人機布局關係良好和較高的環保標準。數控微磨床的總體結構布局應按上述要求, 既滿足了磨床性能、加工適應範圍等, 同時也滿足了(le)外觀、操作、管理到人機關(guān)係(xì)等。T 型布局采用(yòng)橫、縱運動分離, 由(yóu)刀具主軸(縱向)和工件軸(橫向)共(gòng)同完成, 三軸導軌(guǐ)安裝在機床床身且基本處於同一高度上。T型布局不僅有利於提高導(dǎo)軌的(de)運動精度和工件的加工(gōng)精度, 而且(qiě)安(ān)裝簡單, 大大提高(gāo)了測量精度。微磨削過程主要分為主運動即刀具的運動和工件(jiàn)的進給運動。微磨床在豎直方向上調整刀具主軸, 並且(qiě)控製水平方向的相(xiàng)對運動, 從而加工出(chū)不同厚度的微小零件; 工件軸在豎直(zhí)方向上的相對運動是為實現不同的加工深度, 水平方向上相對於主軸的運動是為了實現一定的加工(gōng)長度。豎直方向通過Z 向運動平台實現, X、Y向運動(dòng)平台(tái)共同來實現平麵進給, 這就是說微磨床需(xū)要實(shí)現X、Y、Z 三(sān)軸聯動。

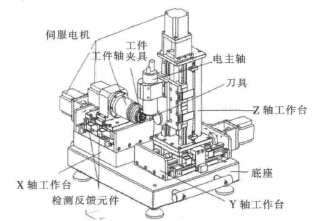

X、Y、Z 三方向的進給原理相似。在傳動過程中,電動機與絲杠通過聯軸器來(lái)實現連結, 電動機帶動絲杠做旋轉運動(dòng), 絲杠通過螺母(mǔ)副將絲杠的旋轉運動變換為導軌的水平移動, 帶動水平平台移動。主軸部件固(gù)定在Z 軸運動平(píng)台上(shàng), 電動機帶動絲杠做旋轉運(yùn)動, 螺母沿導軌做上下移動, 帶(dài)動主軸做上下(xià)運動, 完成刀具的縱向進給。同時Z 軸平台固定在Y 軸平台之上, 可以實(shí)現刀具的前(qián)後進給。工件軸上裝有工件夾緊機構, 實現微小工件的裝夾。為了便於安裝調整拆卸, 輔助係統安直接裝在機床(chuáng)床身上來實現加工過(guò)程的(de)冷卻和在線監測。我們利用三維建模軟件對微型磨床進行了整機建模, 其整體結構如圖1 所示(shì)。

圖1 微磨床整體結構

3 、關鍵部件配置

關鍵零部件(主軸部件、伺服驅動(dòng)、運(yùn)動控(kòng)製部(bù)件及監測係統等(děng))的選擇及精度是實現微細磨削加工的先決(jué)條件,具體配置如(rú)下(xià):

(1)主(zhǔ)軸及驅動係統。主軸是(shì)超精密機床的關鍵部件,其運動誤差特性直接影響零件的表麵質量和精度, 同時為(wéi)滿(mǎn)足微細切削所需的切削(xuē)線速度, 主軸應具有(yǒu)很高轉

速。通過計算, 主軸跳動應在(zài)0.1μm 以內, 且至少應具有5×104 r/min 以上的轉速(如(rú)對直徑(jìng)0.1mm 的(de)球頭銑刀)。考慮到空氣靜壓軸承具有轉動(dòng)平穩(wěn)、回轉(zhuǎn)精度高、高速轉動溫升小等特(tè)點, 盡(jìn)管其剛度稍低, 結合本課題的具體應用(yòng)場合, 決定采用高精度空氣靜壓軸承高速電主軸。其最高轉速可達9×104r/min, 徑向跳動量小於0.5μm。

(2)導軌及驅動裝置。導軌采用超精密交叉滾柱支承的滑台, 其優點(diǎn)為剛性好(hǎo), 動作靈敏, 不易引起振(zhèn)動,適於空間尺寸小, 承受顛覆力矩的場合, 該導軌直線度為±0.1μm /25mm。承載工作台的兩(liǎng)水平進給軸采用(yòng)永磁直線電機直接驅動, 並配置最高分辨率為0.05μm 的光柵尺作為全閉環數控係統位置反饋裝置。直線電機進給伺服驅動技術的優點是能夠實現瞬時加、減速及高速準停運動; 減少了(le)中間環節, 傳(chuán)動剛度好, 有(yǒu)效地提高(gāo)了傳動精度及可靠性。

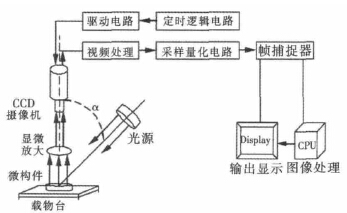

(3)在線監測係統。刀具在工件表麵(miàn)的快速精確定位、切削力的(de)精確測(cè)定、轉速或者進給(gěi)量的測定及(jí)加工過程的可視化是(shì)微細加工的必(bì)備條件。微型加工作業時, 微細加工和(hé)裝配過程應(yīng)該(gāi)避免人為的介入和外界的影響,而且人也很難參與到其中, 這裏通常采用非接(jiē)觸(chù)式無損測量方法。光電圖(tú)像檢測技術是一種理想的方法, 其(qí)核心元件是CCD 攝像機, 原理過程(chéng)如圖(tú)2 所(suǒ)示, 它可以對微(wēi)細加工過程、微裝配過程實時監控, 還可以對三維零件進行幾何尺寸的測量, 滿足功能(néng)要求。

圖2 微磨床(chuáng)在線監測係統

4 、微型磨床的數控係統

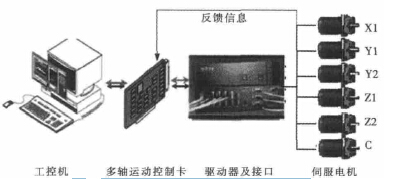

為了實現三(sān)軸數控加工, 構建了一個NC 嵌入PC型開(kāi)放式(shì)數控係統, 以PC 為硬件平台, 將多(duō)軸運動控製器PAMC 插入PC 總線插槽中, 通過接(jiē)口(kǒu)連(lián)接伺(sì)服單元和I/O 單元, 控製平台(tái)三維運動, 其硬件結構如圖3所示。即采用基於上下(xià)位機的雙CPU 係統, PC 機作為上(shàng)位機完成數控加工的(de)非實時任務, PAMC 完成(chéng)實時任務。控(kòng)製器具有輪廓控製能力, 易實(shí)現數控插補, 可以手工編程, 也(yě)可利用(yòng)CAD/CAM 實現(xiàn)三維數控加工。該控製係統(tǒng)具有靈(líng)活性好、功能穩定, 可共享PC 豐富的軟硬件資源。

圖3 微型磨床專用數控係統的硬件結構

為了提高機床的加(jiā)工精度, 建立機床的數字化綜合空間誤差模型, 采(cǎi)用全閉環(huán)控製, 通過數控補償修正機械誤差, 提高各軸的定位精度和重複定位精度, 從而提高機床(chuáng)的加工精度。

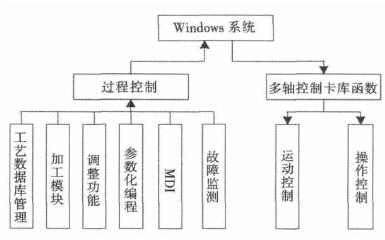

機床專用數控係統采用以(yǐ)Windows 為係統平台,通過其線程調度機製可(kě)以方便地實現多(duō)任務。在線(xiàn)程調度中(zhōng), 每一(yī)個線程(chéng)的優先級(jí)不同。優先級高的線(xiàn)程優先運行在機床專用數控係統中。急停、機械限位、硬件故障等線程優先(xiān)級最高, 它們(men)首先取得CPU 的運行(háng)時間(jiān)。坐標運動、加工狀態的動態顯示、加工軌跡模擬仿真等(děng)線程優先級依次降低。但另一方麵, Windows是基於消息機製的(de), 實時性較差, 不能滿足(zú)一些像故障中斷(duàn)、插補運算等實時性任(rèn)務, 為此, 機床專用數(shù)控係統采用可編程多軸運動控製卡實現各種實時性控製。

圖4 微型磨床專用數(shù)控係統(tǒng)的軟件結(jié)構

過(guò)程(chéng)控(kòng)製軟件包(bāo)括工藝(yì)數據庫管理、參數化編(biān)程、編輯(jí)程序、解釋程序、加工模塊、MDI、故障監測等與用戶操作有關的子模塊。各功能子模塊由Windows 統(tǒng)一(yī)調度管理, 與係統的硬件無關。Windows 通過多軸控(kòng)製(zhì)卡庫函數對底層的硬件(jiàn)進行控製, 實現微型零件加工時各軸的(de)運動控製以及I/O 控製。

5 、結束(shù)語

研製了一台尺寸為(650×650×650)mm 的微型數控磨床, 采用最高轉速可達9×104r/min 的高精度空氣靜壓軸承高速電主軸, 可獲得(dé)足(zú)夠的切削速度。建(jiàn)立了機床的數字化綜合空間誤差模型, 采用全閉環控製, 通過數控補償修正機械誤差, 滿足微細加工要求。初步的調試與加工試驗證明, 該微磨床技術可行, 可以用於微細磨削加工技術研究。

如果您有機床行業(yè)、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金(jīn)屬切削機床(chuáng)產量數據

- 2024年11月 分地區金屬切削(xuē)機(jī)床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數(shù)據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新(xīn)能源汽車銷量情況

- 2024年10月(yuè) 新能(néng)源汽車產量數據

- 2024年10月 軸(zhóu)承出口情況

- 2024年10月 分地區金屬切削機床(chuáng)產量數據

- 2024年10月 金屬切削機床產量數(shù)據

- 2024年9月 新能源汽車銷量(liàng)情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用(yòng)車(轎車)產量數據