數控車床(chuáng)加工精度的影響因素及提高(gāo)方法分析

2022-7-5 來源(yuán): 江蘇財(cái)經職業技術學院(yuàn) 作者:馮鋒

摘要: 在我國,數控車床的使用率極高,且對加工精度的要求也非常高。數控車(chē)床是我國機械製(zhì)造(zào)行(háng)業中比較(jiào)具有(yǒu)代表性的應用產品。然而(ér),在數控車床的工件加工使用過程中,受多種因素的影響,其生產的效率和加工的質量方麵出現(xiàn)了各種問題。本文以數控機床為基礎,首先分析(xī)了影響(xiǎng)其加工精度的潛(qián)在原因,然(rán)後針對性的探討了提高數控車床精度的有效技術措施。希望這些措施的應(yīng)用(yòng),能夠為相關工件加工質量的提高作出(chū)有價值的貢獻(xiàn),同時也能夠更好(hǎo)的促進我國機械加工行業(yè)的長遠發展。

關鍵詞(cí): 數控車床(chuáng);工件;加工(gōng)精度;影響因素;提高方(fāng)法(fǎ)

0 引言

目前,在當代機械工業生產中,數控車床工藝因其表(biǎo)現出眾而獲得了廣大(dà)用戶的認可。與此同時,用戶的需求日益提高,對工件的加工精度要求也越來越高。尤(yóu)其是近幾年科技興起後,帶動了高精(jīng)密儀器(qì)製造技術的(de)大量(liàng)工業化生產,也引發了大量的數控車床加工誤差問題。這些問題的出現,向數控車床技術的應用發出了更大的挑戰。

在機(jī)械生產中不可(kě)避免的問題是誤差,而誤差的有效解決(或減(jiǎn)小(xiǎo))是數控加工的重點技術工作(zuò)之一。因為數控加工過程中(zhōng)的很多因素都(dōu)能夠引起誤差,直接影響到加工(gōng)部(bù)件的精(jīng)度和質量。所以,必須根據機械加工的實(shí)際要求,對影響因素進行有效分(fèn)析的同時,采取一定的措施(shī)來(lái)控製誤差,從而提(tí)高數(shù)控車(chē)床工件的加工精度。

1 、數控車(chē)床概念簡述

1.1 數控車床常見分類及結構

市場經濟的興起帶動數控車床加(jiā)工技(jì)術的廣泛應用,該技術按照(zhào)控製原理的不同可以分為 3 大類,分別為(wéi):①普(pǔ)通數控車床加工;②點位控製數控車床加工;③其他數控車床加工。

在(zài)具體的(de)機械加工(gōng)應用(yòng)中,數控加(jiā)工技術(shù)一般用於複雜的、高質量要求的成型設計,該技術能夠(gòu)實現用戶對高標準工件的加工要求。一般的數控(kòng)車床由以下(xià)幾部分組成,分別為:

①車床(chuáng)控製係(xì)統,也稱之為配置加工機器,主要用來控製車床;

②車床伺服驅動係統,主要完成驅動工作,數控機床通過工(gōng)人控製完成工件製作的(de)驅動操作;

③輔助加工係統,為數控支撐(chēng)加工提供數學計(jì)算、繪圖(tú)等輔助功能;

④車床(chuáng)數控(kòng)編程係統,用來控製控車床的(de)軟件應用體係或代碼,該係統的應用可以方(fāng)便工件的自動化加工。

1.2 性能指標及特點

數控(kòng)車(chē)床固有的(de)特性,使得(dé)它更(gèng)加適(shì)用於加(jiā)工複雜(zá)工件和某(mǒu)些特殊零配件,其特有的性能指標(biāo)能夠讓(ràng)工件實現自(zì)動(半自動)化處(chù)理加工,從而有效提高工件的加工效率。同時,因為自動化技術的(de)應用(yòng),使得數控車床(chuáng)的內部(bù)體係結構更為複雜,一旦出現問題,維修(xiū)和維護(hù)的困難係數都偏高,需要由專業人員進行相關操作。

數控車床的控製是通過數控編程來完成的,編程係統能夠(gòu)設定具體的車床加工工作步(bù)驟,是數控(kòng)車床的關鍵性特征(zhēng)之一。

數控編程技術采(cǎi)用伺服係統(多(duō)為機器語言(yán))語言裝置進行(háng)工件驅動工作(zuò),由(yóu)工人根(gēn)據車床係統的提示信(xìn)息進行操作與加工,使工人從繁重的手工勞動中解放出(chū)來,大大提高了(le)加工的效率與質量的(de)同時,也簡化了工作(zuò)人員的工(gōng)作內容與(yǔ)強度。

但是,數控車床能夠提高(gāo)工件加工精度(dù)的(de)同時,對投資成本的要求也加大了許多。越是精度係數和(hé)質量(liàng)要求高的工件,其加工過程中使用的數控車床應用係統就越複雜,對技術人員和操作(zuò)人員的專業性要求也就越強。簡單來說,工件質量(liàng)和數控加工成本是(shì)成正比的。

2 、影響(xiǎng)數(shù)控車床精度的因素

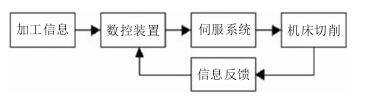

人們對生活需求的提高,使得機械(xiè)工業對工件或是工藝品的需求變高。各行各業的發展(zhǎn)過程中,都離(lí)不開零部件的使用(yòng)與更(gèng)新(xīn)。在實際應用過程中,數控車床采用數字(zì)及文字來控製零部件的精密加工,在有效降(jiàng)低手工製造出現的誤差和失誤的負麵影響下,能夠減少誤差係數,加大產品的加工精度。數控車床的具體操作步(bù)驟如圖 1 所示。

圖 1 數控車床的操(cāo)作步(bù)驟(zhòu)

但對於某類單一小批量工件的(半自動化)自動化加工,因為其工件形(xíng)狀複雜(zá)、精度係數(shù)要求高,使得加(jiā)工效(xiào)果不理想,在精度及工藝方麵還有(yǒu)很大的提升空間。影響數控車床(chuáng)加工精度的(de)主要(yào)因素有以下(xià)幾點:

2.1 伺(sì)服因(yīn)素的影響

伺服係(xì)統在數控車床加工操作中,主要承(chéng)擔數控車床穩定運轉操作的工作,在該係統的運作下,數控車床提供(gòng)機械(xiè)動力,並發揮協調控製(zhì)功能。操作過程中,如果操作人員驅動(dòng)係統時出現速度誤差,就會引起(qǐ)傳動誤差和其他一係列(liè)問(wèn)題,導(dǎo)致加工精度(dù)產生誤差,影響最終的工件質量(liàng)。

2.2 導軌誤差的影響

數控車床的很多工作都是在導軌上進行的,因此在工具放入導軌的(de)過(guò)程(chéng)中,必須準(zhǔn)確確(què)認各個部件的最理(lǐ)想位置。如果在車床(chuáng)機械加工中發現導軌磨損,或是操作(zuò)人員控製軌道(dào)失誤,都會引起(qǐ)導軌誤差,給工件的質量造成不良的影響。

2.3 刀具(jù)參(cān)數的影響

數控車床加工任何部件都離不開車刀,但在(zài)車(chē)刀進行切削時(shí),很(hěn)多隨機問題會產生(shēng)。如:

①車刀主偏角(jiǎo)問題,當主偏角位置偏(piān)移或是主(zhǔ)偏角偏小,都會直接(jiē)影響加工工件的(de)精度(dù)係(xì)數。②刀尖外削(xuē)問題,當(dāng)對(duì)工件進行外圓車削(xuē)時,對刀具有更高的要求;一旦圓弧車刀(dāo)有細微偏差,都會直接影響工(gōng)件的加工精(jīng)度係(xì)數。對車削程序進(jìn)行合理的(de)編寫,並認(rèn)真分析刀具軸線的偏差進而修正刀具的位置。數控車(chē)床的車(chē)刀(dāo)的刀尖存在圓弧半徑,還(hái)存在主偏角(jiǎo)和工件之間(jiān)高度差的問題,也會對數控車床的加工精度(dù)造成一定的影響。基於此,加工工件過程中必須對(duì)刀具(jù)的相關參數進行綜合參考,在編程時(shí)把誤差問題考(kǎo)慮到其中,從參(cān)數因素(sù)上減小潛在誤差的(de)發生

。

2.4 逼近誤(wù)差和圓整誤差的影(yǐng)響

所(suǒ)謂逼近誤差,指的(de)是機(jī)械控件編程時,采用數學近似算法,經過精(jīng)確值的控製來逼近零件的基礎誤差,一旦(dàn)精確值過低,則會影響工件的精度(dù)。所謂圓整誤差,指的是在經濟(jì)型步(bù)進電機數控車床加工中,通過步進脈(mò)衝有效控製加工零部件的直(zhí)線位移量(liàng),其(qí)中脈衝當量是產品規格的最小單位,直接影響(xiǎng)數控車床工件的(de)加工精度。

當數控車床工件處於(yú)工作狀(zhuàng)態時,當操作到圓整脈衝當量值時,就會無法避免的產生圓整誤差。該(gāi)誤(wù)差量直接影響加工部(bù)件的尺寸和規格。

3 、應對策略的(de)探討

影響數控車(chē)床加工精度的因素有很多,但是在數控車床加工過程中,不(bú)能被這些影響因(yīn)素所左右,逆來順(shùn)受。必須要找出(chū)相應的應對策略,針對可能出現的因素進行應對(duì)處理,從而更有效的降(jiàng)低誤差值,提高工件生產的精度。

3.1 伺服偏差的控製

對於數控車床來說,伺服係統的作用最為重要,如果想降低車床加工工件的誤差,減少車床(chuáng)自身帶來(lái)的負麵影響,那麽就需要高度重視伺服係統的實際應用。為伺服(fú)係統搭配高性能低功耗的驅動裝置,能夠有效的優化車(chē)床係統參數。同時(shí),在車削加工過程中,針對直線工(gōng)件的物理特性(xìng)抑製速(sù)度誤差,能夠減少(shǎo)速度滯後帶來的一係列問題;針對圓弧加工設置開環增益功能,提高圓弧工(gōng)件的(de)輪廓加工精度(dù)。

3.2 數控車床性能控(kòng)製(zhì)

機械技術的迅速發展,給數控車床帶(dài)來了(le)非常大的影響,近年來數控車床的加(jiā)工質量及效益都得到了明顯的提升。同時,數(shù)控(kòng)車床的性(xìng)能(néng)問題也得到(dào)了越來(lái)越多專業人士的關(guān)注。如何能夠有效(xiào)提高數控車床的性能,成為專家們日常探討的問題之一。通(tōng)常來說,出於提高車床的自身(shēn)能(néng)方(fāng)麵考慮(lǜ),可以采用斜床造型來有效提高(gāo)其抗(kàng)彎扭能力(lì)。

采用的標準化係數高的車刀刀具(jù)進行切(qiē)割(gē),並且為車床配備自動(dòng)換刀功能,能夠有效的優化車削效果,提高零部件的車削精度(dù)水平(píng)。以數控車床某軸類零件的具體加工為例(lì),在零件(jiàn)進行粗加工之前,預留(liú) 1mm 刀補控製。然後,采取 2 次車床車削加工處理,第一次徑向進給量設(shè)置0.5mm,進行一次(cì)細(xì)加工,一次細(xì)加(jiā)工完成後,還有 0.5mm的刀補,此時即可(kě)進(jìn)行二次深加工,從而有效提高產(chǎn)品(pǐn)的精度。

經過實踐操作表明(míng),從粗加工到一次細加工、二次細加工,通過三(sān)次加工的方(fāng)式,能夠有效控製軸類(lèi)工件的精度誤差。

3.3 誤差補(bǔ)償控製

在進行數控加工(gōng)時,考慮到逼近誤差對(duì)產品誤(wù)差率的影響,通過(guò)對(duì)控製係統進行升級,采用數學計算公式及原理勾勒工件廓形,提高精度係數,減少逼近誤差,從而保障工件在進行不規則加工處理時,提高工件的質量和精度係數。對圓整誤(wù)差的控製,可以通過硬件處理進行前期預防,也可通過軟件處理彌補(bǔ)誤差的(de)精度(dù)值,盡量消除實際操作中的不(bú)確定因素影響。

針對需要重複定位的工件或工藝,需要在數控加工之前(qián),進(jìn)行有效的測量誤差測(cè)算(suàn),盡量降低測量誤差,從而為深度精細加工提(tí)供更準確的(de)計算量,方便後期對工(gōng)件(jiàn)誤差精度範圍的掌控,有效提高元件生產效率及精(jīng)度

。

3.4 車床的維修(xiū)與維護

數控車床對加工精度的要求極(jí)高,所以(yǐ)在工作過程中要(yào)做到(dào)對車床進行實時監控,一旦出現故(gù)障提示(shì)必須馬上進行處理,調整並優化加工相(xiàng)關工作數據的安全係數(shù),並根據反饋的錯誤信息,進行控製端定點控製與管理。在修複導軌精度的時候,使用環保導軌塗層來提高車床(chuáng)導軌(guǐ)的耐用性能,減少因導軌物理因素引起的(de)誤差(chà)。

同時也可以在係統的維護過程(chéng)中,提高車床的測量加工定位精度,減小切削精度對工件質量的一係列影響。

4 、結束語

數控車床在進行工件加工過程中,影響加工精度的原因種類有多種,並且因為其影響程度不同,產生的誤差效果也不一樣。所以,操作人員必須要根據具體原因進行分析,並(bìng)以數控車(chē)床(chuáng)為基礎,采用伺服偏差控製、性(xìng)能控製(zhì)及誤差補(bǔ)償控製等方式來完善工件的加工質量,同時(shí)定時對車床進行維修與維護,排除潛在問題(tí)危機的(de)影響,提高數控車床的(de)整體性能和精度比,從(cóng)而有效保障機械工件的加工精度和質量(liàng),促進我國數控車床技(jì)術發展水平的進一步提(tí)高。

投稿箱:

如果您有機床行(háng)業、企業相關新聞(wén)稿(gǎo)件發表(biǎo),或進行資訊合作,歡迎聯係本網(wǎng)編(biān)輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行(háng)業、企業相關新聞(wén)稿(gǎo)件發表(biǎo),或進行資訊合作,歡迎聯係本網(wǎng)編(biān)輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點(diǎn)

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量(liàng)數據

- 2024年(nián)11月 分地區金屬切削機床產量數據

- 2024年(nián)11月(yuè) 軸承出口情況

- 2024年11月 基本型乘(chéng)用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況(kuàng)

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出(chū)口情況

- 2024年10月(yuè) 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月(yuè) 新能源(yuán)汽車銷量情況

- 2024年8月 新能源汽車(chē)產量數據

- 2028年8月 基本型乘用車(轎車)產量數據