基於伺服電機的C61100 車床數控化改造

2015-1-31 來(lái)源: 南通紡織(zhī)職業(yè)技術學院 作者:丁錦宏

摘要: 闡述了車床數控化改造的方案與工作(zuò)原理。詳細論述了C61100 車床的進給係統和(hé)電氣係統(tǒng)的數控化改(gǎi)造過程。改造後的數控車床實現(xiàn)了自(zì)動加工,零(líng)件的加工質量穩定,加工工效大大提(tí)高,為企業進行數控化技術改造提供了途徑。

C61100 車床的回轉直徑為1 100 mm,兩頂尖間距離為1 500 mm,主軸功率為22 kW,主要用於對較大回轉體零件的大功率(lǜ)強力切削加工。雖然有切削自動走刀和自動快進、快退功能,但機床(chuáng)的對(duì)刀、尺寸的控製、主軸的控(kòng)製(zhì)等仍需要操作人員進(jìn)行手動操作,非常吃力,在勞動力緊缺和(hé)自動化(huà)水平大大提高的今天,已經不太適應形勢的發展。需(xū)要對該設備進(jìn)行數控化改造的企業十分多(duō)。

1 、數控化改造方案

加(jiā)工零件(jiàn)時,要(yào)求機床應完成的工作內容有(yǒu): 能夠控製主軸正反轉,實現不同切削速度的變速; 刀具能實現(xiàn)縱向、橫向的進給運動; 具有螺(luó)紋加工功能;可安裝4 個(gè)刀具,並在轉動刀架後夾緊。為此,主要從4 個方麵進行改造 :

( 1) 進給係統

縱向進給係統改造方案為: 拆除原機床的掛輪係統、進給箱、溜板(bǎn)箱、快速進退裝置(zhì)、絲杠、光杠和操作杆。以伺服電機作為驅動元件,安裝減速箱、經同步帶輪(lún)減速(sù)( 2 ∶ 1) 增大轉矩後,由滾珠絲杠傳動。

橫向進給係統改造方案為: 拆除原機床的普通絲杠、安裝電(diàn)機座,以伺服電(diàn)機作為(wéi)驅動元件,將滾珠絲杠與伺服電機(jī)直接聯接,由滾珠絲杠傳動。

( 2) 主傳動係統

原車床主軸速度的變化是通過複(fù)雜的液壓係統手動(dòng)操作(zuò)進行的。考慮(lǜ)到加工過程中需要進行變速,手動操作變速需要機床停(tíng)止運(yùn)行,會直接影響加工效率,不利於發揮數控的效果。為(wéi)此,在主軸上增加變(biàn)頻器,實現主軸自動無級變速。同時,安裝(zhuāng)編碼器,向數控係統反饋主軸的實際轉速,使機床具有螺蚊切削功能。

( 3) 自動換刀

自動換刀功能是數控車床與普通車床的顯著區別(bié)之一。為此,必須拆除原普通(tōng)刀架,安(ān)裝四工位(wèi)電動刀(dāo)架。

( 4) 數控係統

數控係統在能滿足實際所需功能的(de)前(qián)提下,改造時有多種方案可(kě)供選擇: ( 1) 采用(yòng)國產品牌步進電機數控係統; ( 2) 采用(yòng)國產品(pǐn)牌伺服電機數控係統;( 3) 采用國外品牌步進電機數控係統(tǒng); ( 4) 采用國外品牌伺服電機數控係統。經對(duì)比分析國內外數控係(xì)統在性能、檔次、價格等的不同後,C61100 車床的數控化改造采用(yòng)第(dì)2 方案。確定選用國內知名品牌華興WA-901XT 數控係統,配以伺服電機作為進給驅動(dòng)的方案。

2、 進給傳(chuán)動係(xì)統的改造

縱向進給係統( Z 向) 以伺服電機作為驅動元件,通過同(tóng)步(bù)帶輪箱體(tǐ)安裝在原走(zǒu)刀箱(xiāng)的位置,經一級同步帶輪減速( 2. 5∶ 1) 後,由滾(gǔn)珠絲杠傳動。滾珠絲杠螺母(mǔ)副通過托(tuō)架安裝在床鞍底部,滾珠絲(sī)杠兩端分別支承在前端(duān)同步帶輪(lún)箱體(tǐ)和尾(wěi)部絲杠托架內。

橫向進(jìn)給係統( X 向) 以(yǐ)伺服電機作為驅動元件,將原來的普通絲(sī)杠更換為滾珠絲杆(gǎn),但需使滾珠絲杆的軸心線與原普通絲杠(gàng)的軸心線相同,以便利用(yòng)原絲杆前端軸承座。伺服電機通過電機座安裝在床鞍的後端,經過聯軸器與滾珠絲(sī)杆相(xiàng)聯。

3 、伺服電機的選擇

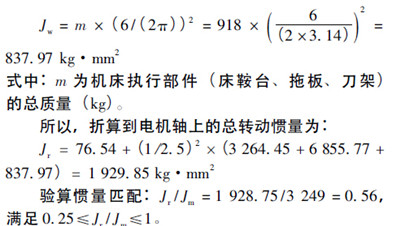

所(suǒ)選用的車床X 和Z 向伺服電機在轉動慣量和轉矩兩方麵(miàn)需要進行計算,為了(le)使係統的負載慣量達到(dào)較合理的匹配,折算到電機軸上的負載慣量Jr與電機本身的轉動慣量Jm的比值,應(yīng)控製在一定範圍內,即0. 25≤Jr /Jm≤1 。

在X、Z 兩個(gè)方向的進給係統中,由(yóu)於Z 軸的行(háng)程大,工作狀況差,現對Z 軸(zhóu)進給係統進行轉動慣量匹配計算。方法如下:

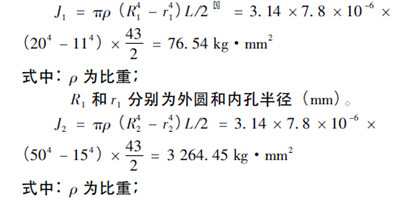

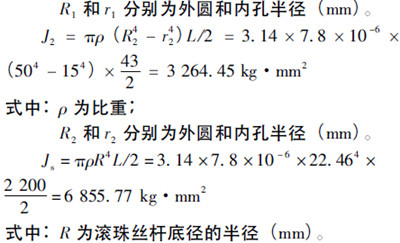

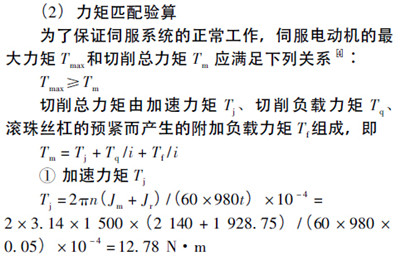

( 1) 折算到電機軸上(shàng)的負載(zǎi)慣量Jr傳動係統折算到電機軸上(shàng)的總轉動慣量

式中: J1為小帶輪傳動慣(guàn)量;J2為大帶(dài)輪轉動慣量(liàng);Js為(wéi)滾珠絲杠慣量;Jw為負荷慣量。

同理,橫向伺服電機確(què)定為110SM05030。

4 、滾珠絲杠(gàng)的選用及(jí)驗(yàn)算

采(cǎi)用滾珠絲杠副具有高的傳動精度、高的靈敏度及高的構件剛度,工作穩定、摩擦力小,並能清除傳動間隙(xì)。

滾珠絲杆的選用過程比較繁瑣。從已知(zhī)的設計條件( 如定位精度(dù)、移動速(sù)度、行程、負荷、支撐方式(shì)等) 選擇適當的絲杆類別,經由參考公(gōng)式一步步遵循選擇程序,找出符合設計要求的滾珠(zhū)絲杠規格 。

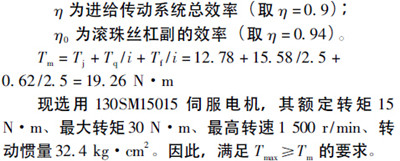

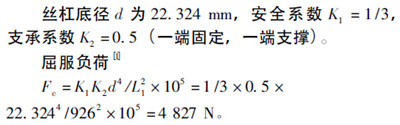

在滾珠絲杠選用後,應該進(jìn)行承載能力校驗,包括滾珠絲杠螺母副屈(qū)服(fú)負荷Fc、臨界轉速nc、精度等方麵的校驗,最終確定滾珠絲杠的型號。此改造(zào)使用的X 方向的滾(gǔn)珠絲杠型號為(wéi)FFZD4006-3-P4 /1140 × 925,Z 方向的滾珠絲杠型號為FFZD5010-3-P4 /2210 × 1840。現以X 軸為(wéi)例(lì),進行X 軸滾珠絲杠屈服負荷的校驗。

圖 1 為C61100 車床X 向絲杠計算圖。

根據圖1 得滾珠絲(sī)杠螺母副的最大受壓長度L1 =926 mm。

該機床工作台滾珠絲杠螺母副的最大軸向壓縮載荷Fxmax = 3 660 N,小於其屈服負(fù)荷Fc的值,故(gù)滿足要求。

經(jīng)計算,所選用的滾(gǔn)珠絲杠能滿足各項效驗要求。

5 、主傳動係統的改造

( 1) 主軸變頻係(xì)統

原機床主軸(zhóu)的速度通過手動(dòng)換(huàn)擋進行。為提高加工效率,充分發(fā)揮數控機床的特點,改造時,實現(xiàn)主軸自動無級變速,在主軸上增加了交流異(yì)步電動機變頻調速係統。考慮(lǜ)到改造(zào)的經濟性,仍使用機床原有的普通三相異(yì)步(bù)交流電動機拖動,由新增加的變頻器進行(háng)控製。WA-31D 數控係統向變頻器發出主軸速度模擬控製電壓( DC0 ~ 10 V) 和正反轉控製信號,從而控製主軸的轉速和旋向。係統選用的變頻器功率與主軸電機相同( 22 kW) 。

( 2) 主軸編碼器的安裝

在主(zhǔ)軸箱上安裝主軸(zhóu)編碼器,使機(jī)床具有螺蚊切削功能(néng)。改裝時,需保證主軸編碼器與主軸等速旋轉(zhuǎn)。該C61100 車床主傳動係統中,主軸與(yǔ)掛輪軸之間的轉速正好為1∶ 1,拆除掛輪留出空間,安裝主軸編碼器,並通過一對傳動比為1∶ 1 的同步(bù)齒(chǐ)形帶與掛輪軸(zhóu)聯接起來。工作時,數控係統接受主軸(zhóu)編碼(mǎ)器的轉速信號,控製進給電機(jī)準確(què)地配合主軸的旋轉而產生進給(gěi)運動,從而進行螺紋切削。

6 、刀架(jià)的改造

選用四工位(wèi)電(diàn)動刀架(jià)LD4-6163。安裝時,卸掉原機床小拖板和方刀架,將電動刀(dāo)架置於中拖板上,下麵墊一塊(kuài)與刀架等麵積的墊板,以使刀架上安裝40 × 40 的刀杆後(hòu),刀尖與主軸中心等(děng)高。轉動軸承蓋處的內六角螺孔(kǒng),使刀架轉動到約45°時,可以方便地(dì)裝上固定螺釘,將刀(dāo)架和墊板固定。當加(jiā)工過程中需要換刀時,數控係統(tǒng)發出換刀控製指令,刀架(jià)電機正轉(zhuǎn),使刀架旋轉,當到達預定刀位時,通過霍爾(ěr)元件,向數控係統發出刀架到位(wèi)信號,刀架電機反轉,鎖緊刀架後停(tíng)止旋轉。

7 、數控係統電氣接口

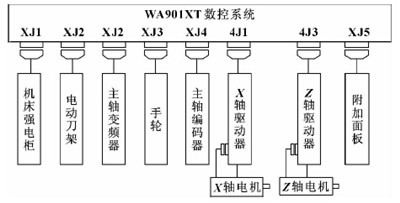

WA-901XT 數控係統具(jù)有普及型數控應有的功(gōng)能,如手輪、圖形(xíng)跟蹤和模擬、模擬量輸出、內置固定式PLC 等。WA-901XT 數控係統與控製單元有關的各部件的聯接如圖2 所示。

( 1) 緊急停機

當數控係統運行出現緊急情況時應采取停機措施。在改造過程中,為確保(bǎo)急停功能的可靠性,在機床上增置一個(gè)緊急停機開關,接在係統XJ5 接口的P1 與(yǔ)P5 即可(kě)。

( 2) 參考點

該(gāi)數控係統在對刀後,能(néng)將對刀時刀尖的(de)X、Z位置設為0,該位置即為機床參考點。並(bìng)在斷電後重新上電時,準確記憶該位置,保證數控係(xì)統加工的精度及可靠性。因而,可以省去用2 個行程開關作為機床(chuáng)各坐標軸(zhóu)參考點的檢測器件,克服了使用(yòng)行(háng)程開關尋找機床各坐標軸參考點可能產生的誤差。

( 3) 坐標軸的限位

為(wéi)了保護機床的安全運行,在機床縱橫坐標的兩個極限(xiàn)位,各設(shè)一個行程開關和機械撞塊。將各行程開關的信號線接到數控係統上,即可實現對各坐標軸的運(yùn)動限位。設(shè)計(jì)時,使用限位行程開關的常閉觸點,當限位開(kāi)關沒有被壓下時(shí),係統接收到該(gāi)信號為“1”; 當限位開關被壓下時,係統接收到(dào)該(gāi)信號為“0”。這種(zhǒng)接法消除了因線(xiàn)路開路而產生限位(wèi)失靈現象,提高(gāo)了(le)限位電路的可靠性。

圖2 數控係統連(lián)接簡圖

8、 結束語

C61100 普通車床改造後,定位準確、可靠,操作簡便,實現了自動(dòng)加工,穩定了零件的加(jiā)工質量,大大提高(gāo)了加工工效。同時,可方便地加(jiā)工多種異形(xíng)件,增強了(le)其適用性。改造後保留了原機床的(de)基本結構,節約資金,縮(suō)短生產周期,為(wéi)同類機床的改造提供了參考。

投稿箱(xiāng):

如果(guǒ)您有機床行業、企(qǐ)業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果(guǒ)您有機床行業、企(qǐ)業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息(xī)

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量(liàng)數據

- 2024年11月 分地區金屬切削機床產量數據(jù)

- 2024年11月 軸承出口情況(kuàng)

- 2024年11月 基本型乘用車(轎車)產量數(shù)據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能(néng)源汽車銷(xiāo)量情況

- 2024年10月 新能源汽車產量數據(jù)

- 2024年10月 軸(zhóu)承出口情況

- 2024年10月 分(fèn)地區金屬切削(xuē)機床產(chǎn)量數據

- 2024年10月(yuè) 金屬(shǔ)切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能(néng)源汽(qì)車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃

| 更(gèng)多