高(gāo)效高速加工技術與裝備

現今,在製造業高速數控加(jiā)工中(MC)機(jī)床已(yǐ)得到了極為廣泛的應用(yòng),並已(yǐ)成為現代數字化製造企業實現產品數字化製造的關鍵基礎裝備,是實現批量定製產品高效高速加工生產的(de)核心設備。

高效高速加工(HEM-HSM)通(tōng)常包含有兩方麵的基本含義:

高金屬切除率

高效加(jiā)工,就意味著要求數控機床應具有高金(jīn)屬切除率,或者說要求數控機床主軸應能提供足夠高的切削加工能力。金屬切除率(mrr)定義為單位主軸運行(háng)時間內切削金屬材體積或重量,典型單(dān)位為cm3/min。

高(gāo)加工零件產出率

高速加工(gōng),則意味著(zhe)要求數控機(jī)床應具有(yǒu)高加工零(líng)件產(chǎn)出率。首先(xiān),這就要求數控機床加工零件運行中非切削(xuē)輔助運行(非增值運行,主(zhǔ)要包括換刀與空行(háng)程等)時間應盡可(kě)能短,或(huò)者說要求機床應具有高主軸運轉率(主軸運轉時間占零件加工周期時間的百(bǎi)分比)。其次,要求零件加工生產(chǎn)周期時間(jiān)盡可能短(duǎn),或者說要求機床應能提供高切削速度、高加(jiā)工進給速度和高(gāo)坐標運動加/減速度以(yǐ)及快速刀具交換能力。

為實(shí)現上(shàng)述(shù)這兩個基本目標,數(shù)控機床(chuáng)設計師們(men)在傳統高自動化數控(kòng)MC機床基礎上,經過長期持續努力創新性地(dì)研發出高速電主軸、直線(xiàn)電機、高速滾珠絲杠(gàng)、力矩電機(jī)、直驅式主軸擺(bǎi)角頭和直驅式數(shù)控轉台等數(shù)控機床各種關鍵功能部件,並對傳統數控機床結構(gòu)進行優化與創新,研製(zhì)出了能夠實現高效切削加工與(yǔ)高加工零件產出率的新型高速數控加工機床,主要包括有:

高性能五坐標(biāo)數控機床

通過集成(chéng)更多的運動坐標軸,配置高功率、高(gāo)轉矩、高速主軸在一台高速(sù)數控MC機床上,並采用“一(yī)次裝夾完(wán)成全部加工” 工藝策略,實現高速粗精多工序加工、或與3/4/5坐標聯動、或與多麵體多工序(xù)加工一次(cì)完成,或者說更多(duō)地使用(yòng)高性能五坐標數控MC機床進行複雜產品(pǐn)零件的高效、高速加工。

多主軸高(gāo)速數控機床

將多個主軸集成在一台高速數控機床(chuáng)上以實現大幅度提升數控機床的總切削加工能力,以取得高零件加工產出率,這就是多主軸高速數控機床。多主軸高速數(shù)控機床(chuáng)主要(yào)包括(kuò)多主軸高速數控加工中心(MSMC)機床和多主軸高速數控車削中(zhōng)心(MSTC)機床等。

高(gāo)速複合數控加工(gōng)機床

基於(yú)“一次裝夾完成全部加工”工藝策略,優化與創新傳統(tǒng)高速數控機床結構設計,實現將銑、車、鑽(zuàn)、鏜等多種不同加工工藝集成在一台高速數控MC機床上實現複合化加工,這就是高速複合數控機床。

上述這幾類高速數(shù)控機(jī)床和普通高速數控機床相比具(jù)有更高的加(jiā)工效(xiào)率和加工零件產出率(lǜ),可歸類於一種高效高速數控加工機床範疇。本文限於篇幅僅(jǐn)對其中多主(zhǔ)軸數控加工中心(MSMC)機床相關技術(shù)進行介紹和討論。

多主軸數控MC機床

眾所周知(zhī),對普通數控加工機床(無論是數控MC機床,或是數控TC機床)通常都僅設計有(yǒu)一個(gè)主驅動裝置—主軸裝置。顧名思義,MSMC機床則是它設計有多個主軸。對MSMC機床來說,一般設計有2~6個主軸。製造業中應用最多的是為雙主(zhǔ)軸的MSMC機床,其次為3/4主軸的(de)MSMC機床。

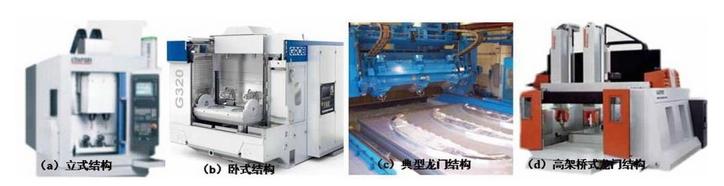

實際上,在普通數控MC機床上,再(zài)增(zēng)加1個、2個或更多(duō)的主軸,就可構成最初始(shǐ)的MSMC機床(chuáng)。因此,MSMC機床保持了(le)普(pǔ)通數控MC機床(chuáng)的各種主要的先(xiān)進功能特征(zhēng),如自動刀具交換(huàn)(ATC)、自(zì)動工件交換(AWC)和多坐標聯動加工等功能。同時,和普通數控機床一(yī)樣,MSMC機床可設計為(wéi)立式結構、臥(wò)式結構(gòu)、典型低軌動龍門結構,以及高架橋式動龍門結構等,見圖1。

圖1 若幹(gàn)不同結構(gòu)的MSMC機(jī)床

應指出(chū)的是,MSMC機床概念並不是(shì)新近才提出的。在某些應用領域,多主軸數控機床已經存在好多年(nián),而傳統多主軸(zhóu)機械車床的使用則(zé)有近百年曆史。在(zài)航宇製造業中(zhōng),大型3主軸數控仿形銑床早就被(bèi)推薦作為航宇工業標準,同時大型多主軸數控龍門(mén)型麵銑床在航宇製造業中(zhōng)應用也已有較(jiào)長年頭了。這些多主軸機(jī)床(chuáng)都是設計為可同(tóng)時(shí)加工多個零件,能(néng)有效地(dì)提高數控機床(chuáng)加工效率與加工(gōng)零件產出率。

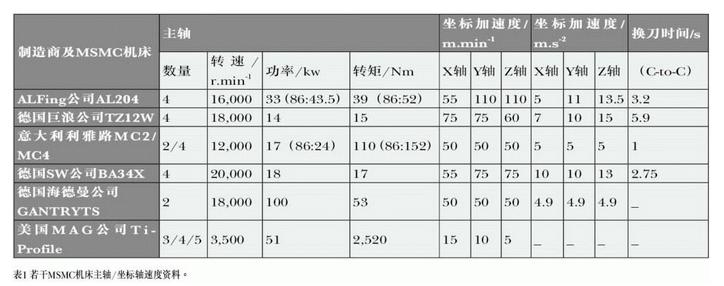

但(dàn)是,當(dāng)時工業界對MSMC機床技術並沒有引起太多關注和(hé)足夠重視。直至最近20年(nián)間,隨著高速數控機床技術快速發展和廣泛工業應用,同時由於全球化巿場的變(biàn)化,製造業(yè)產品生(shēng)產方式更多轉向(xiàng)多品種、小批量、定製加工生(shēng)產,傳統高自動化生產係統費用高,以及普(pǔ)通(tōng)數控MC機床(chuáng)單機加工能力已趨(qū)向飽和,工業界開始重新關注MSMC機床技術,並在20世紀90年代中後期得到了快速(sù)發展和更(gèng)多應(yīng)用,特別在歐洲汽車(chē)製造業和液壓件行業領域。可以說,現(xiàn)代MSMC機床實際上是基於(yú)傳統高速(sù)數控(kòng)MC機床技術為基礎的一種高加工生產率的專用型高速數控MC機床。表1給出的為若幹(gàn)數控機(jī)床製造商推出的商品化MSMC機床的主軸與坐(zuò)標軸相關的基本速度參數,明顯(xiǎn)呈現了(le)高速數控MC機床的最基本特征。這就是說,在普通高速數控MC機床上再增加1、2個主軸,或更多主軸,則就可構成了現代MSMC機床(除(chú)非特(tè)別說(shuō)明,後文所述的MSMC機床均指現代(dài)MSMC機床)。但是,MSMC機床(chuáng)和普通高速數控MC機床相比仍具有許(xǔ)多自己獨特的結構特征,其中最大(dà)的不同是(shì)為多主軸結構或與工件交換裝置的結構設計。

MSMC機床基本分類

目前,MSMC機床在汽車製造(zào)業、液(yè)壓件行(háng)業和航宇製造業(yè)領域中得到了較多實際應用,並還在日(rì)益擴展中。基於MSMC機床加工零件對象與加工批量不同,應用在汽車製造業和應用在航宇製造業的MSMC機床結(jié)構存在較大不同。但基本(běn)可分為兩大類型:普通型(xíng)和大型(xíng)MSMC機床。

普通型MSMC機床

應用於汽車製造業、液壓件行業領域的MSMC機床(chuáng),其加工零(líng)件對象多為中小尺寸範圍的複雜菱(líng)形類結構件,諸如汽車(chē)發動機(jī)缸體、缸蓋、連杆、刹(shā)車構件等,多數需要(yào)進行空間孔係切削加工,需使用(yòng)4~5坐標(biāo)軸(zhóu)數控MC機床(chuáng)實現(xiàn)空間多麵體分度定位加工,見圖2(a)。同時這類零件加工(gōng)生產的批量通常(cháng)很(hěn)大,一般要求年產量能達數萬至數十萬件,已屬大批量加工生產範疇。零件大批量加工生產,相應刀具用量極大,一般要求配有大容量刀(dāo)庫,並(bìng)且對機床坐標運動速度(dù)、加減速度、快速工件(jiàn)裝夾(jiá)、加卸載操(cāo)作性以及刀具(jù)交換速度(dù)等都有(yǒu)較高要求,或者說這一類MSMC機床對速度和自動化水平均有極高要求。這(zhè)是因為單個零件加工生產周期哪怕僅是減(jiǎn)少1s,但對要求年產數(shù)十萬(wàn)件的大批量加工生產而言卻(què)具有重(chóng)要意義。

圖2 使用MSMC機床加工的典型零件

目前,適合於大批量零件加工應(yīng)用(yòng)的MSMC機床多采用如圖1(a)與圖1(b)結構設計。為敘述(shù)方便,將這一(yī)類(lèi)的多主軸機床稱為普通型或中(zhōng)小(xiǎo)型MSMC機床(chuáng)。

大(dà)型(xíng)MSMC機床

大(dà)型MSMC機床,主要是指應(yīng)用於航宇製造業領域的MSMC機(jī)床,其加工零件對象(xiàng)多為大(dà)尺寸或超大尺寸範圍的複雜航宇整體(tǐ)結(jié)構件,諸如飛機梁、框、肋、壁板等構件,且多為帶筋(jīn)薄壁複雜空間曲麵(miàn)零件,大多數須使用5坐標軸數控MC機床實現聯動加工複雜空間曲麵(miàn)輪廓,見圖2(b)。同時,這類零(líng)件加工生產,通常種類較多,批量典(diǎn)型為數十至數千,屬典型多品種小批量加工生產範疇。適合於這類零件加工應用的MSMC機床多采用(yòng)如圖(tú)1(c)與(yǔ)圖1(d)結構設計,即為典型大型動龍門機床結構。基於航宇結構件切削加工時間通常較長,一般不(bú)特(tè)別要求配置有大容量刀庫,但多要(yào)求配置大功率(lǜ)、高轉矩、高速主(zhǔ)軸,以適應大型航宇輕硬合金材整體結構件高金屬切除率的高效、高速加工工(gōng)藝需(xū)求,mrr通常要比汽(qì)車製造業中應用的普通型MSMC機床的要高出許多。

此外,對MSMC機床來(lái)說,若按照其在實際生產(chǎn)應用中所(suǒ)允許(xǔ)采用的不同加工工藝方法,則還可被分(fèn)為同(tóng)步MSMC機床和柔性(xìng)MSMC機床。

同步MSMC機(jī)床

所謂同步MSMC機床,是指(zhǐ)在多個(gè)零(líng)件一次(cì)裝夾之後(hòu),MSMC機床的多個主軸能同時加工多個同樣的零件。通常,這一類MSMC機床的多個主軸驅動是和坐標運動捆綁在一起的,或者說多個主軸共享機床(chuáng)坐標軸運動指令數據,實現多主軸同(tóng)步(bù)運行,因此被稱為同步MSMC機床。應注意的是,相對(duì)應的機床機械設計(jì),驅動控製和(hé)加工編程技術等都應(yīng)能適應這種基本運動控製要求。普通型MSMC機床多設計為同步MSMC機床。

柔性MSMC機床

所謂柔性MSMC機床,主要是指某些雙主軸結構的MSMC機床,其雙主軸既可實現同時加工兩個同樣的零件,又可采用交替加工(gōng)同(tóng)一個零件,或者加工兩個不同的零件。因呈現出較佳應用柔性,而(ér)被稱為柔性(xìng)MSMC機床(chuáng)。通(tōng)常,這一類MSMC機床的多個主軸驅動和(hé)其(qí)相應的坐標運動是設(shè)計為可(kě)獨立(lì)控(kòng)製的。同樣,相(xiàng)對應的機(jī)床機械設計、驅動控製(zhì)和加工編程技術等都應能適應(yīng)這種基本運(yùn)動控製要求。大型MSMC機床多設計(jì)為柔性MSMC機(jī)床。

MSMC機床總體結構

如前所述,MSMC機床是在傳(chuán)統高速數控機床基礎(chǔ)上發展起(qǐ)來的,因此傳統高速數控機床基本設計概(gài)念在MSMC機床上得到較多(duō)繼承。但是,MSMC機床和普通高速數控MC機床相比,由於多主軸同時切削(xuē)加工多個零件,因(yīn)而機床高剛性和低熱膨脹結構設計(jì)是極(jí)為關鍵的。

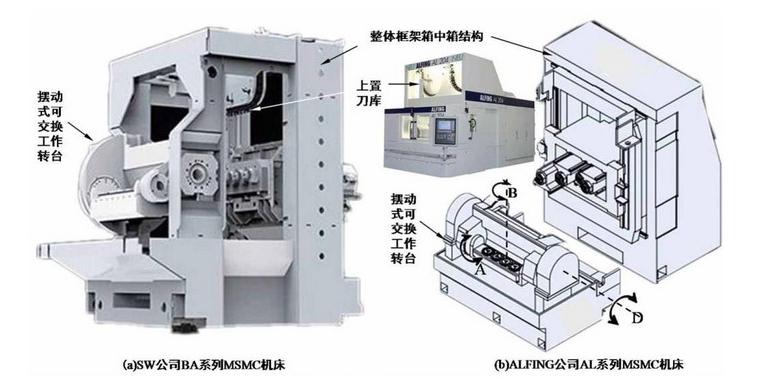

為獲得MSMC機床(chuáng)高靜動態(tài)剛性,普通型MSMC機床總體結(jié)構多采用整體框架式箱中箱結構設計技術,並且一般都將(jiāng)X、Y、Z正交三(sān)直(zhí)線運動集成在主(zhǔ)軸刀具側,而旋(xuán)轉運動集(jí)成在工件側,使加工切削力合理地分配到主(zhǔ)軸側與工件側(cè),並盡可能直接通過(guò)整體框架床身(shēn)結構或整體床(chuáng)身基礎框架結構吸收消散,見(jiàn)圖3。

圖3 整(zhěng)體框架式箱中箱結構

圖3(a)所示為德國SW公司推出的BA係列MSMC機床,可作為整體框架結構設計的典型實例。從圖3(a)可清晰(xī)看出,BA係列機床采用(yòng)立體整體框架式箱形床身結構(gòu)設計,即將構成機床的(de)梁、柱和基礎(chǔ)床身連成一(yī)體形成一個高剛性的整體箱形結構(gòu),突破了傳統(tǒng)數控MC機床(chuáng)的床身(shēn)-立柱-橫梁式結構設計。SW公(gōng)司(sī)BA係列機床整體框架承載有擺(bǎi)橋式旋轉工作台和配置有2/4個主軸並采用了箱中箱結構設計的X、Y、Z坐標軸運動構件(jiàn),在有限封閉空間內結構(gòu)極為緊湊,實現了(le)主軸刀具和工作台間的最優動(dòng)力傳遞,提(tí)高了機(jī)床靜動態(tài)剛性,改善了加工精度和工藝可靠性。據SW公司宣稱,采用這種專(zhuān)利整體框架(jià)式設計(jì)技術,該公司的BA 400係列(liè)MSMC機床靜剛度已(yǐ)達7,582kg/mm(7.58 kg/μm),接近傳統單主軸數控MC機床先進水平。

圖3(b)所(suǒ)示為美國AFLING公司AL係列MSMC機床,也是采(cǎi)用了整體框架式結構設計(jì),可作為整體框架結構設計的另一典型實例。但和SW公司BA係列機床不同的是,其擺橋式旋轉工作(zuò)台被設計為獨立的模塊選件,用戶可(kě)根據實際(jì)需求配置固定式的工作台(tái)、單(dān)軸(A)或多軸(n×B/A n×B)的(de)擺橋式(shì)旋轉工作台。

實(shí)際(jì)上,從圖3已(yǐ)可明(míng)顯看出,普通型MSMC機床基本上都采用了由正(zhèng)交三軸高速數控(kòng)機床的床身 單軸(zhóu)或雙軸(zhóu)擺橋式(shì)旋轉工作台結構的設計方案。目前,絕大多(duō)數用於汽車製造業與液壓件行業的MSMC機床,製造商們都采用了整體框架式箱中箱結構床身、上置大容量刀庫和(hé)擺橋式旋轉工作台的設計方案,如德國的Grob公司G係列、Licon公司LiFLEXII係列以及意大利Riello公司的MC2/MC4係列等MSMC機床都(dōu)采用了(le)相類似的結構設計技術(shù),各具特色。

多主軸結構設計

如前所述,MSMC機床的多主軸通常是和所(suǒ)有的坐標軸運動捆綁(bǎng)在一起,特別是(shì)用於大批量零(líng)件(jiàn)加(jiā)工生產的普通型MSMC機床。在一般情況下,MSMC機床多主軸間距(主軸中心線間距離)被設計(jì)為固定的,主軸間距將取決於被加工零件的尺寸範圍,常見的有(yǒu)200~1,000mm不等,通常(cháng)主軸(zhóu)越多,其間距就越小。同步MSMC機(jī)床的多主軸被設計為同步工作,共享各坐標軸運動以同時加工多個同樣(yàng)的零(líng)件。

大多數MSMC機床的多主軸驅動都設計為可獨立控製的(de),僅(jǐn)少數被設計為主從式(shì),一個(gè)主驅動主軸,其餘為從動主軸,每個主軸不能單(dān)獨控製(zhì)與移(yí)動,這(zhè)類MSMC機床主要為專用(yòng)於多主軸同時進行鑽削加工應用場合而設計的(de)。同時,考慮到實際應用中刀具初始位置(zhì)準確定位調整,MSMC機(jī)床的多主軸一般僅允許一個主軸Z軸向可設計為固定不能調整,其餘主軸Z向軸套都應設計成可手動或自動調節的。

圖4 MC2雙(shuāng)主軸數控MC機床

一般地說,無(wú)論立式結(jié)構(gòu),還是臥式結構的MSMC機床,其多個(gè)主(zhǔ)軸通常設計為左右排列(liè)結構,見圖1~圖2。但也有被設計成上下排列結構的。如意大利 Riello(利雅(yǎ)路)機床公司的MC2雙主軸數控MC機床(chuáng),其雙主軸就采用了上下排列結構設計,見(jiàn)圖4。利雅路公司MC2機床是麵向鋁合金、鋼和(hé)鑄鐵材等中小型零件變(biàn)批量 (5~20萬件/年)加工生產而設計的,機床采用帶加強筋的整體框架式結構(gòu)設計,具有較高的靜動態剛(gāng)性。主軸(zhóu)最(zuì)大功率24kW,轉速12,000r/min,機床坐標進給速度指標可參閱表1。雙主軸(zhóu)間距320mm。主軸套可沿Z軸運動,兩個刀庫設計在(zài)同一(yī)側,也被設計為上下排列結構,換刀速度僅1s(C-to-C)。工件托(tuō)盤和工作台(tái)可在立柱(zhù)上實現上下運動(Y軸)和B軸旋轉運動,而(ér)X軸運動為立柱側在床身上的移動。X、Y、Z行程為500×400(720)×520mm,定位精度為X、Y、Z:0.008mm,B:5弧度秒。機床采(cǎi)用三點(diǎn)支撐設計,無(wú)需特殊地基而且占地麵積小,使(shǐ)得機床的整體運輸裝(zhuāng)配和在(zài)車間的移位都(dōu)非常方(fāng)便。

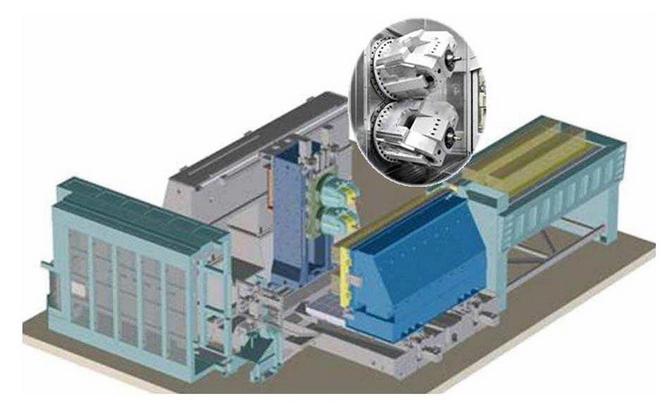

應(yīng)用於航宇製造業(yè)的(de)大型MSMC機床,絕大多數都(dōu)采用典型(xíng)動龍門床身結構與立式多主軸(zhóu)左右並列結構,見圖(tú)1(c)與(d)。瑞(ruì)士StarragHeckert(斯達拉格海科特)技術公司(sī)新推出的用(yòng)於加工大型鈦合金材構件(jiàn)的數控型麵銑床(Big Titanium Profiler )BTP5000,為雙主軸大型五坐標(biāo)MSMC機床,X坐標軸行程可達5,000mm,其雙主(zhǔ)軸為臥式,采用了上(shàng)下排列結構設計,見圖(tú)5。該(gāi)MSMC機床重達200t,采用高剛性框架結構設計,為適應硬合金材料高(gāo)效切削,使用機械齒輪傳動式(shì)主軸,單個(gè)主軸功率37kW,扭矩940Nm,最高轉速8,000r/min;X、Y、A、C 4個坐標(biāo)軸運動集成在主軸刀具側,僅Z軸運動(dòng)集成在工件側,具有高靜動態剛性,並(bìng)可提高低(dī)頻顫(chàn)震(zhèn)阻尼能力,可配有450把大容量模(mó)塊化刀庫和雙換(huàn)刀機械手,換刀可同(tóng)時在雙主軸(zhóu)上(shàng)進行。據(jù)報道,該MSMC機床(chuáng)加工鈦合金Ti 6Al4V時金屬切除率mrr達754cm3/min,加工鈦合金Ti5553時mrr已達295cm3/min。由於其主軸采用臥式結構設計,因而加工排屑(xiè)效果優於典型動龍門結構的大型MSMC機床(chuáng)立式主軸結構。

圖5 BTP5000臥式雙主軸五坐(zuò)標數(shù)控MC機床

至此,已介紹(shào)的MSMC機床,無論其多主軸是設計為左右排列,還是設計為上下排列,均為臥式(shì)結(jié)構或立式結構。德國Witzig & Frank有限公司(sī)推出的Twinflex MD四主軸、雙工作站的五坐(zuò)標數控(kòng)MC機(jī)床,則采用了(le)多立臥式主軸相結合的結構設計,即一對主軸為臥(wò)式並列結(jié)構,一(yī)對主(zhǔ)軸為立式(shì)並列(liè)結構,見圖6。

圖(tú)6 立臥式結合的(de)四(sì)主軸數控MC機(jī)床

Twinflex MD多軸數控MC機床(chuáng)每對主(zhǔ)軸間距400mm,主軸功率26kW,最高(gāo)轉度15,000r/min,刀(dāo)具(jù)換刀機(jī)械手設計在每對主軸相應(yīng)的兩側。每個工作站(zhàn)由可獨立驅動控製的擺橋式旋轉工作台(tái)組成,每個工作站都可實現五麵體(tǐ)加工,允(yǔn)許兩個工作站同時(shí)加工(gōng),或交替(tì)加工。X、Y、Z直線坐標(biāo)軸行程450×450×500mm,采用直線電機驅動,快速移動(dòng)速度可達(dá)100m/min。該MSMC機床主要麵向多品種、中批量(liàng),且需多(duō)麵體加(jiā)工的零件。由於采用雙工作站結構設計,加工切削與工件裝卸可同時進行,從而可減少機床空閑時間,大大(dà)提高了(le)零件加工生產率。

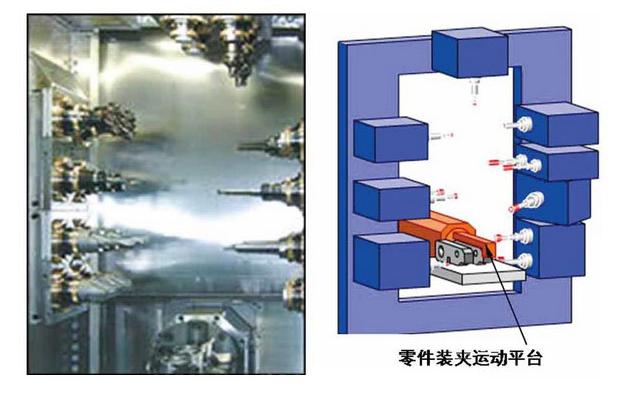

應該(gāi)指出的是,目前MSMC機床多主軸概念和結構設(shè)計技術(shù)仍在持續發展之中,出現了(le)一些(xiē)具有創(chuàng)新性的新型MSMC機床。圖7所示的為Emag LLC公司開發的一種新型多主軸數控加工(gōng)機床可作為一典型實例。該機床創新性地(dì)綜(zōng)合了傳統組合加工機床和高速數控MC機床(chuáng)的特點,采用了整體框架式結構設計技術,多主軸刀具按零件加工需要設計在框架體的上下左右的邊框固定板上,不設置自動刀具交換(huàn)裝置,節省了輔助換刀時間與(yǔ)相應(yīng)的輔助機構,並可使用動力刀具或複合刀具,實現多工序(xù)一次加工。應(yīng)用可進行X、Y、Z直線坐標軸與(yǔ)旋轉坐標軸(4軸)、並(bìng)帶有液壓(yā)夾緊裝置的高速移動的工件(jiàn)裝夾運動平台,采(cǎi)用“工件找刀具”的控製策略實現零件高效高速切削加工,通常可在1s內實現加工變換(C-to-C)。這種新(xīn)型(xíng)多(duō)主軸數控(kòng)加工機床主要麵向汽車製造業(yè)諸如底盤拉杆、齒輪箱體(tǐ)、箱蓋等須進行多麵體加工的中小型複雜結構件的高效(xiào)、高速、大(dà)批量加工生(shēng)產。

圖7 Emag LLC公司新型多主軸數(shù)控加工(gōng)機床(chuáng)

如(rú)果您(nín)有機床行業、企業相關新聞稿件發表,或進行資(zī)訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

- 機械加工過程圖示

- 判斷一(yī)台加工中心精度的幾種辦法

- 中走絲線(xiàn)切割機床的發展趨勢

- 國產數(shù)控係統和數控機床何去(qù)何從?

- 中國的技術工人都去哪裏了?

- 機械老板做了十多年,為(wéi)何還是小作坊?

- 機械行業最新自(zì)殺性營銷,害人害己!不倒閉才

- 製(zhì)造業大逃亡

- 智(zhì)能時代,少談點智造,多談點製造

- 現實麵前,國人沉默。製(zhì)造業的騰飛,要從機床(chuáng)

- 一文搞懂數控車(chē)床加工刀具補償功能

- 車(chē)床鑽孔(kǒng)攻螺紋加工方法及工裝(zhuāng)設(shè)計

- 傳(chuán)統鑽削與螺旋銑孔加工(gōng)工藝的區別