隨(suí)著航空、航天(tiān)以及汽(qì)車等製(zhì)造工(gōng)業的快速發展,高(gāo)精度、複雜大型零件的加工與精度(dù)評價成(chéng)為業內關注的突出問題,通常這類工件產品需經過多次的加(jiā)工—測量—修整,才能(néng)滿足設計要求。數控機床(chuáng)作為(wéi)一種高效、高精度的製造(zào)裝備在製造企業中得到了廣泛應用,而(ér)且正朝著高精度、高效率、開放化、智能化、複合化的方向發展。複合化的(de)目標是(shì)盡可能地在一台機床上利用(yòng)一次裝卡完成全部(bù)或大部(bù)分的加工任務,以保證工件位置精度,提高生產效率 。加之人們對工件加工(gōng)的(de)高精度、高效(xiào)率的(de)不(bú)斷追求,與數控(kòng)機床集成的在線測量技術在實(shí)際生產中受到廣泛關注。

傳統的離(lí)線測量方式,即采用拆卸移動工件的檢測方式,涉及二次裝(zhuāng)夾定位問題,使得加工結果和測量(liàng)結果(guǒ)的(de)一致性差,導致生產周期延(yán)長、生產(chǎn)效率降低。拆卸移動工件的(de)檢測方式是阻礙數字化製造整體(tǐ)效率(lǜ)提高的主要原因[2]。在線測(cè)量,即加工與(yǔ)測量過程均(jun1)在同一設(shè)備上實施的檢測(cè)方式 ,工件經過一次裝卡(kǎ)便可完成加工與(yǔ)測量工作(zuò),避免(miǎn)了二次裝夾定位(wèi)誤差(chà),可降低測量成本,減少生產輔助時間,提高生產效率和加工精度(dù)。數控機床在線測量技術具有(yǒu)采樣速度快、精(jīng)度(dù)高的特點,實(shí)現了工件的數字化數(shù)據采集和精度評價 。

與三坐(zuò)標測量機(Coordinate Measuring Machining)相比,由於數控機床在線測量環境複雜,誤差(chà)影響因素較(jiào)多,但三坐標測量機價格昂貴(guì),性價比與應用的廣泛程度遠不如數控(kòng)機床 。因此在精度要(yào)求不是很高時,數控機床在線測量技術更具優勢(shì)。

數控機床在線測量技術是加工測量一體化技術的重要組成部分,可以擴展數控機床的功能,有效地提高現有機(jī)床(chuáng)的使用價值,保證零(líng)件的加工質量 。因此,數控機床在線測量得(dé)到(dào)現代製造企業的重視和應用(yòng),具有重要的研究和應用價值,國(guó)內外研究人員針對此方麵進行了大量的研究(jiū)工作,並在實際中進行了(le)推廣和應用 。

機床在線測量組成結構

現代數控機床較(jiào)之以前在開放性方麵有了很大(dà)的提升,現代數控係統良好的擴展(zhǎn)性和兼容性使得一台數控(kòng)機床兼具一定精度的三維坐(zuò)標測量(liàng)功能成為(wéi)可能 。如果把機床與測量係統有機地集成起來,在(zài)零(líng)件加工的同時,又可以實現工件的在線測(cè)量。

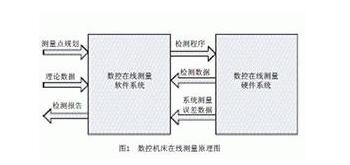

數控在(zài)線測量係統組成主要包括硬件和(hé)軟件兩部分。類似數控加工係統,其硬件係統主要包(bāo)括數控機(jī)床係統和測頭係統;軟(ruǎn)件係統則(zé)是利(lì)用二次開發技術,實現(xiàn)類似(sì)於數控加工編程的在線測量編(biān)程,得(dé)到驅動(dòng)數控機床實現測量(liàng)的NC代碼 。數控機(jī)床在線測量係統的原理示(shì)意圖如圖1所示。

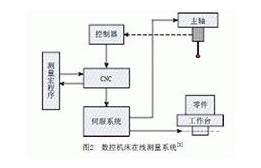

數(shù)控(kòng)機床在線測量係統(如圖2所示)主要分為2種(zhǒng):一種為直接調用基本宏程序,而不(bú)用計算機(jī)輔助;另一種則根據(jù)機床數控係統提供的(de)數控指(zhǐ)令,用戶開發編製應用係統隨時生成檢測(cè)程(chéng)序,然後傳輸至數控(kòng)係統中 。

在工業發達國家,測頭基本上和刀具一樣已成為數控機(jī)床不可(kě)或缺的基本備件,在機械製造領域中得到越來越廣(guǎng)泛的應用。數控機床上(shàng)采用的測頭主要分為2種:一種(zhǒng)是(shì)以加工工件(jiàn)為測量對象,使用時(shí)安裝在(zài)機床主(zhǔ)軸上的工件測量測頭;另一種是以刀具為測量對象,處於機床(chuáng)固定(dìng)位置的刀具測量測頭。通常,機床在線測量采用(yòng)是工件測(cè)量測頭,可手動測量或根據測量(宏)程序對工件進行自動測(cè)量[12]。數控在線測量(liàng)係統是基(jī)於數控機(jī)床(chuáng)係統開發並集成測量係統(tǒng)實現的,其測量過程和加(jiā)工(gōng)過程十分相似。

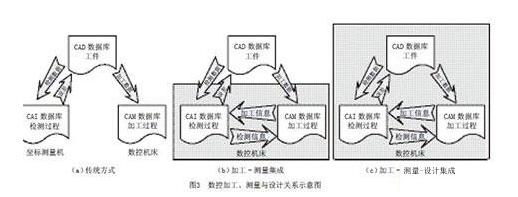

盡管數控機床在線測量(liàng)具有諸多優(yōu)點,但現有的在線測量係統,大都是專用的,測量功能單一,不(bú)能滿足加工零件(jiàn)的(de)複雜性、多樣性需求(qiú)。在機床在線測量係統基礎上,將(jiāng)其(qí)與CAD係統進行集成,經過CAD係統的二次開發,實現測量編程和仿真驗證,增大了數控機床在(zài)線測量的靈活性(xìng)及工作範圍,實現(xiàn)了設計+加工+測量(Design-Manufacturing-Inspection,簡稱D-M-I)的集成(chéng)。數控加工、測量與設計三者在不(bú)同階段的集(jí)成示意圖如圖3所示。

機(jī)床在線測量過程

1 、工作(zuò)原理

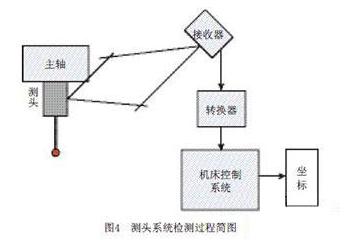

在線檢測係統中直接影響精度的關鍵部件是測頭[6],具有搜索(suǒ)前進的能力的(de)觸(chù)發式測頭最為常用[7,13-14],向數控係統提供觸發信號以獲得觸發點的坐標[9,13]。測頭(tóu)係統最關鍵的一個功能是可生成程序中斷指令,當測頭測端(duān)與被測工件接觸時,測頭係統向數控機床發(fā)送一(yī)外部中斷請求(該中斷請求(qiú)由測頭觸發信號提供)。當機床控製係統接收到中斷後,便通過定(dìng)位係統鎖存此時測端球心(xīn)的坐標值,以(yǐ)此來確定(dìng)測端與被測工(gōng)件接(jiē)觸點的(de)坐標(biāo)值。測頭係統檢測過(guò)程如圖4所示。

接觸式測頭較其他測頭擁有更(gèng)高的測(cè)量精度,同時接觸式(shì)測頭由於結構(gòu)簡單、使用方便、製造(zào)成本低以及較(jiào)高的觸發精度等優點,在數控機床在線檢測係統(tǒng)中被廣泛應用。

在線檢測運動(dòng)是通過輸入到數控係統中的數控檢測程序的控製實現的。由於數控機床(chuáng)采用的數控係統不同,其控製方法和編程代碼等有所差別。

2 、測頭定位(wèi)

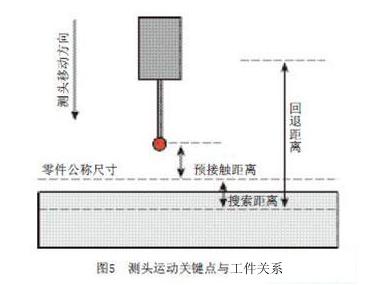

為使數控機床能夠準確(què)、高效、快速地完成每一次的在線測(cè)量,在一次(cì)測量任務中需多次測量觸發。根據測頭(tóu)在一次測量過程(chéng)中運動,需設定3種距離 ,如圖5所示。

(1) 預接觸距離。該距離是指測頭中心(xīn)到被測工件表麵公稱(chēng)尺寸上接觸點的(de)距(jù)離。在(zài)測頭進入預接觸距(jù)離前,測頭快(kuài)速運動。

(2) 搜索距離。該(gāi)距離設定了測頭從零件的公(gōng)稱尺寸開始沿進(jìn)入被測零件材料(liào)內部方向的最大距離。如果測頭在這段距離運動中觸發,機床將鎖(suǒ)定觸發點的坐(zuò)標(biāo)。在搜索距離階段,測(cè)頭應以給定的測量速度運動。

(3) 回退距離。該距離(lí)是測頭接觸到被測表麵後沿反方向回退的距離。測頭接觸被測表麵後(hòu),為了避免(miǎn)移動過(guò)量而折斷,測頭需要反方向退出一段距離,同時回退距(jù)離必(bì)須足夠大,以保證測頭能安全地到達下一個預接觸點或(huò)定位點。在回(huí)退距離階段,測頭以回(huí)退速度退回。

為滿足測頭各個運動階(jiē)段的不同需(xū)求,在測量(liàng)過程中對應了3種距離,包含3種速度,即定位速度(dù)、測量速度和回退速度。測量速度應取值較小,以減小(xiǎo)測(cè)量值的誤差(chà),同時避免折斷測杆。在測量過程中為提高測(cè)量效率,可以將定位速度(dù)和(hé)回(huí)退速度取值較大,從而保證以較快速度移動測頭,減少測量(liàng)時間。

為(wéi)避免測頭在碰觸到被測表麵後仍向前運(yùn)動而折斷測(cè)杆,機床(chuáng)測量會在接收到觸發(fā)信號之後將(jiāng)剩餘行程(chéng)刪除。剩餘行程刪除,即測頭(tóu)在已(yǐ)編程行程運(yùn)動過程中接收到觸發信號時,記下(xià)當前坐標值(zhí)之後跳過未完成的動作,繼續執行下一(yī)行代碼。

目前,數(shù)控係(xì)統一般均提供了基本的(de)測量指令,或測量係統的開發單位或人員也會提(tí)供部分已封裝好(hǎo)的測量指令供用戶使用。

3 、檢測路徑規劃

數控機床在線(xiàn)測量係統是一種通過采樣來進行測量的係統 。因此(cǐ)采樣點的數量和分布情況將直接影響測量結果,對自由曲麵的測量尤為重要。對整個(gè)被測表麵全(quán)部進行采樣(yàng)是不(bú)現實的,為(wéi)提高測量結果可信度,通常會(huì)采用增(zēng)加檢測點數目(mù)的方式(shì),但獲得高準(zhǔn)確度的同時也會極(jí)大降低測量效率。因此如何規劃高效、準確的檢測路徑成(chéng)為關鍵所在。

機床在線測量在規劃檢(jiǎn)測路徑時,在滿足(zú)測量精度要求的基礎上盡可能提高測量效率,即在(zài)滿足測量精度的前提下,以最短的測(cè)量路徑檢測最(zuì)少的測量點(diǎn)。以圓柱麵測量為例,把(bǎ)測頭定位到型麵的中心線上(shàng),采用四點測量方法便可以獲得高精度的測量結果。該測量方法(fǎ)對內孔測量也(yě)同樣適用(yòng),詳細測量路徑見文獻 。

在路徑規劃要求的指導下,平(píng)麵測量、凸台/凹槽測(cè)量以及角度(dù)測量等均已有確定的測(cè)量路徑規劃方案,詳見文獻 。

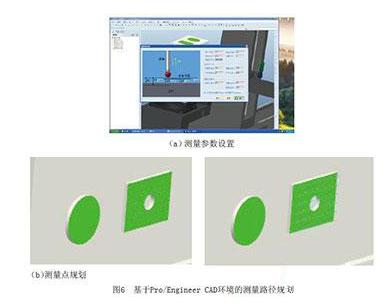

當進行複雜測(cè)量時,則編程人(rén)員需要對CAD係統進行二次開發,根據基本測量(liàng)原理在CAD環境中進行人機交互測量路徑規劃和編程,圖6為哈爾濱工業大學基(jī)於Pro/Engineer CAD環境進(jìn)行二次開發進行(háng)人(rén)機交互所規劃的測量點和測量路徑。

測量誤差分(fèn)析

在任何(hé)一項測量中,由於各種因素的影響,所得到的測量值(zhí)總會存在誤差。為了使測量結果更(gèng)精確地逼近真實值,需要對測量結果進行補償,因此(cǐ)測量(liàng)過程中影響測量精度的誤(wù)差組成來源應當被仔細分析和考慮。

由於數控機床在線測量係統是以機(jī)床為(wéi)母體,集成測量係統而生成的。所以數控機床加工過(guò)程中存在的(de)誤差在測量過程中也同樣會影響測量精度。機床在線測量測量誤差主要包括測頭係統誤差、機(jī)床運動部(bù)件定位誤(wù)差、測(cè)量路徑不合理造成的誤差(chà) ,其中測頭係統誤差又分為測頭靜(jìng)態誤差、測頭動態誤差以及測頭在機床上的安裝誤差等。

測頭(tóu)靜態誤(wù)差包(bāo)括死區誤差和測頭重複定位誤差,它隨著測杆長度(dù)、剛度以及接觸壓力(lì)的改變而(ér)改變。死區誤差是(shì)指測頭在接觸工件後,測杆發生的彎曲變形量 。測頭重複定位誤差相對(duì)於死(sǐ)區(qū)誤(wù)差相對較小,因(yīn)此測頭靜態誤差主要(yào)由死區誤差(chà)決定。測頭動態誤差主要與測頭檢測時的接觸速度以及數控係統采樣間(jiān)隔(gé)有關。

測頭是通(tōng)過與機床(chuáng)配套的刀柄安裝機床(chuáng)主軸上,由於(yú)測頭軸線(xiàn)與(yǔ)主軸軸線的不完全對中,存在測頭(tóu)的安(ān)裝誤(wù)差 ,在多(duō)方向測(cè)量中造成測(cè)量誤差。測頭(tóu)與(yǔ)主軸的不對中安裝誤差,可以(yǐ)通過測量前(qián)的測頭偏心標定進行(háng)部分補償。

由於數(shù)控機床零部件(jiàn)的製造、裝配誤差、伺服係統的跟蹤誤差以及間隙、摩擦等(děng)因素(sù),機床各工作部件在進行測量運動時,會產生定位誤差。

除此之外,測頭的半徑(jìng)誤差也是一個主要的誤差來源,在數據處理時可通過測頭半徑補償來消除 。但在實際測量中(zhōng),情況較為複雜,測頭(tóu)半徑誤差將引入測量結果,在自由(yóu)曲麵的測量過程中,該項誤差更為明顯。

針(zhēn)對(duì)測量過(guò)程中諸多的誤(wù)差來源,高效、高精度的誤差補償算法是(shì)亟待解決的一(yī)個關鍵問題。在實際應用中,可采用多次(cì)測(cè)量、誤(wù)差補償等減小測量誤差,提高測量精度。

機床測量係統與(yǔ)CAD的集成

數控機床在線測量作為M-I模式的典型代表,極大地縮短了生產周期。但在實際應用中,由於並未與零件的設計模型相銜接,導致測量路徑交互規劃時存在諸多不便。此外,根(gēn)據測量結果進行再加(jiā)工時,會造(zào)成誤差的累積。在實現(xiàn)D-M-I模式(shì)集成後,可針對該項誤差進(jìn)行補(bǔ)償 ,從而進一步提高測量精度(dù)。

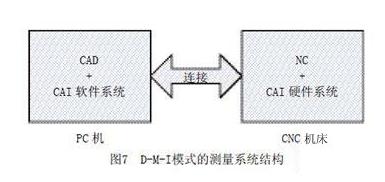

鑒於D-M-I模式相對於M-I模式的數控機床在線測量係統具有更(gèng)高的精度和靈活性,針對結構複雜(zá)零件的加工、測量與修整(zhěng),我們(men)采用了D-M-I模式的數控機(jī)床在線測量與加工,以提高測量、加工(gōng)精度。將PC機與數控機(jī)床相連,在PC機(jī)上主要完成CAD係統與CAI軟(ruǎn)件係統的集成,在數控(kòng)機(jī)床上完成NC係統與CAI的硬件係統集成,從而實現CAD/NC/CAI的(de)集成(chéng),係統結構如圖7所(suǒ)示。

下(xià)麵以實(shí)例針對具體(tǐ)測量係(xì)統的實現步驟進行介紹。根據用戶的需求,選用Pro/Engineer作為D-M-I模(mó)式的數(shù)控機床在線測量係統的CAD係統。通過(guò)在Pro/Engineer環境中建立數控機(jī)床模型和工件(jiàn)模型來模擬實際的加工測量環境,在該環境中進行測量軌跡和加工軌跡的規劃和仿真驗(yàn)證。相(xiàng)關功能通過Pro/Engineer的二次開發進行實現,在Pro/Engineer中添(tiān)加開發新(xīn)功能菜單。

該機床在線測量係統的操作步驟為:操作(zuò)者首先向虛擬(nǐ)數控操作環境中加載(zǎi)目標零件模型;隨後進行(háng)虛擬操作環境初始化操作,其目的是(shì)建立虛擬操作環境下裝配坐標(biāo)係與實際機床坐標係(xì)之間的關係、各運動部件(jiàn)的(de)變換(huàn)矩陣(zhèn);最後,操作人員根據功能菜單選擇進行測量麵選擇、測量路徑規劃、測量過程仿真等操作。當需要修改被加工(測量)的零件時,隻需將虛擬環境下的該零件激活,修改完成之後將整個虛擬環境重新激(jī)活,便可重新對其進行操(cāo)作。該係統將CAI操作軟件通過二次開發技術集成到Pro/Engineer環境下(xià),使得(dé)CAD係統與CAI係統實現無縫連接。基(jī)於Pro/Engineer的虛擬測量環(huán)境構建,可實現實際操作過程的模擬,對測量或加(jiā)工過程進行可靠性驗證。

結論

測頭係統與數控(kòng)機床集(jí)成構成的機床在線測量係統,可(kě)以明顯縮減生產輔助時間,減輕工人勞動強度,提高生產效率,同時還縮減了由離線測量誤差導(dǎo)致的廢品率,充分發揮(huī)了數控機床(chuáng)的(de)性能。機床測量的應用可以減少中間環節,保證(zhèng)加工精度,提高數控機床的加工能力;並可實現工件的數(shù)字化數據采集,後期還可借助計算機輔助設計係統可以實現工件表麵三維重構。基於D-M-I模式的機床在線測量係統,通過對CAD的二次開(kāi)發,可充分利用CAD強大(dà)的圖形交互能力(lì)和設(shè)計功能,用戶進行交互測量路徑的(de)規劃,方便係統的應用。該方(fāng)向的研究及應用係統的開發具有較大的應用價值,同時也提升了數控機床的應(yīng)用水平。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸(zhóu)承出口情況

- 2024年11月(yuè) 基本型乘用(yòng)車(轎車(chē))產量數據(jù)

- 2024年11月 新能(néng)源汽車(chē)產量(liàng)數據

- 2024年(nián)11月 新能源汽車銷量情況(kuàng)

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產(chǎn)量數據

- 2024年10月 金(jīn)屬(shǔ)切削機(jī)床產量數據

- 2024年9月(yuè) 新能源汽車(chē)銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據