金屬切削機床是現代製造業的關鍵設備,其產量和技術水平(píng)在(zài)某種程(chéng)度上代表了一個國家(jiā)的製造業水平和競(jìng)爭力(lì)。中國製造(zào)業正在實(shí)現由製(zhì)造大國向製造(zào)強國的曆史性跨越(yuè),由此引發的產業升級(jí)必將引領中國機加工行業從低端向高端製造轉型。而當前存(cún)在的機床生產效率偏低,人員成本持續升高以及機加工工藝水平有限(xiàn)等一係列問題,正成為嚴重製約(yuē)金屬切削(xuē)行業實現產業升級的瓶頸。智能金屬切削技(jì)術所具有的無人化加工、高效率製造和工藝整合能力有助於解決上述難題,平衡效率、成本和(hé)質量三(sān)者之間的關係,為金(jīn)屬切削機床的(de)製造和應用提供新的發展模式和(hé)發展方向。

智能金屬切削技術的定義

從20世紀50年代以來,機械製造(zào)技術開始(shǐ)進入現(xiàn)代製造技術時代,並經曆了4個主要發展階段,包(bāo)括實現機械加工過程自動化的直接數控(DNC)技術、實(shí)現(xiàn)在線(xiàn)過程調度與規劃的柔性製造係統(FMS)、實現CAD/CAM/CAPP技術綜合及其與管理、經營集成的計算機集成製(zhì)造係統(CIMS)和(hé)當前正在成(chéng)為研究熱點的智能製造係統(IMS)和智能製造技術(shù)(IMT)。IMS/IMT主要解決製造知識(shí)和經驗的形式化描述(shù),研究不確定性和不完全信息下的製造約束問題求解,通過智能化的手段來增強製造係統柔性與自治性(xìng)。也就是說,DNC和(hé)FMS主要用來替代人的體力勞動,CIMS強調物流和信息流的集成,而IMS/IMT則更注重製造係統(tǒng)的自組織、自學(xué)習、自適應能力 。

智能製造技術作為先進製造技術與數字化技術相結合的產物,其本質是將計算模型、仿真工具和(hé)科學實驗應用於製造裝(zhuāng)備、製造過程和製造係統(tǒng)的定量描述與分析,通過對(duì)製造全過程中的複雜物理(lǐ)現象和信息演變過程(chéng)進行定量(liàng)計算、模擬(nǐ)與(yǔ)控製(zhì),結合(hé)科學實驗,揭示製造活動乃至產品全生命周期過程(chéng)中的科學規律,提(tí)高製造裝備的自律性和適應性,實現對製造過程和產(chǎn)品性能的預測和有效控(kòng)製(zhì),增強製造係統的可維(wéi)護性和製造信(xìn)息的可(kě)重用性,促使製造活動由部分定量、經驗的試湊模式向全(quán)麵數字化的計算和推理模式轉變,實現基於科學的高性能製造。智能製造強調(diào)信息集成與知識融合、製造係統與製造過(guò)程之間協同、虛擬仿真和數字加工軟硬件技術並重,更多關注數字建模(mó)、數字加工等底層技(jì)術(shù)以及製造過程中物理因素對產(chǎn)品質量(liàng)的影(yǐng)響(xiǎng)機理和高速、高精度數字加工裝備的實現 。

金屬切削機床是(shì)智能(néng)化製造的主要(yào)組成單元,其本身(shēn)也是一個複雜的機電一體化係統(tǒng)。當前,在全球化競爭的背景下,高、精、尖裝備的生產不斷(duàn)向(xiàng)金屬切削機床的極限能效提出新的挑戰,亟需綜合運用信息與計算技術、多學科聯合仿真方法和科(kē)學實驗手段,通過對切削過程中的複雜物理行為的數字化建模、仿真和(hé)優化,實現對加工過程的定量主動控製。國外21世紀初就提出了“智能機床”的概念,旨在通過數字化製造技術(shù)在機床(chuáng)上的應用來取代人(rén)的部分腦力勞動,通過自主(zhǔ)監控和決策來控(kòng)製加工質量。歐美等發達國家也通過製定研究計劃,如PMI、SMPI、NEXT計劃等,用於機床智能化的研究。因此,將智(zhì)能製造(zào)技術應(yīng)用於金屬切削(xuē)機床,在加(jiā)工設備與加工(gōng)過程之間建立協(xié)同關係,為實現生(shēng)產製造(zào)更高層(céng)次的智(zhì)能化奠定基礎,是國家科技戰略的重要(yào)發展方(fāng)向之一。

金屬切削機床(chuáng)的智能化技術

目前,對智能機床尚無規(guī)範(fàn)完整的定義。美國的SMPI計劃給出了智能機床的基本(běn)特征,主要包括:(1)知曉自身的(de)加工能力和工作條件;(2)能夠自動監測和優化自身的運行狀態;(3)可以測量和判(pàn)斷產品加工質量;(4)具備(bèi)自學習與自適應能力;(5)機器之間能(néng)夠無障礙地進行交流。

與普通數控(kòng)機(jī)床或加工中心的主要區別在於,智能化的金屬(shǔ)切削機床除(chú)了具有數控(kòng)加工功能外(wài),還具有感知、推理、決策、學習等智能(néng)功能,具(jù)體體現在(zài)以下幾個方麵。

1、 工序集成(chéng)與模塊化加工

工(gōng)序集成化通常也稱為複合(hé)加工(gōng)或完整加工,是指在一台機床上能加工完一個(gè)零件(jiàn)的所有工(gōng)序。例如,德國INDEX公司的車銑複合加工中心就能夠完(wán)成車削(xuē)、銑削、鑽削、滾齒、磨(mó)削、激光熱處理等許多工序(xù),完成複雜零件的全部加工。不(bú)僅(jǐn)使生產管理和計劃調度簡(jiǎn)化,而且使透明度明顯提高,無需複雜的(de)計劃係統就能夠(gòu)迅(xùn)速解決所發(fā)生(shēng)的事情並(bìng)使之優化。工件越複雜,它相對傳統工序分散的生產方法(fǎ)的優勢就(jiù)越明(míng)顯(xiǎn) 。

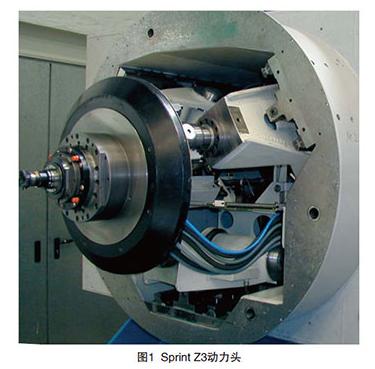

在如上(shàng)所說(shuō)的工序集(jí)成過程中(zhōng),采用了不同的加工模塊進行合理調配;在實際的生產製造中,為(wéi)滿(mǎn)足柔(róu)性化製造要求,不但需要即插即用的智能工作單元,同時也需要模塊化製造技(jì)術來統(tǒng)籌安排加工方案和加工過程。模塊化製造有2個關鍵的概念(niàn),一是標準化、特征化的可重構智(zhì)能加工單元;二是快速設計、評(píng)價和使用單元組合方案的(de)決策係統 ,尤其需要考慮避免工藝冗餘和坐標(biāo)幹(gàn)涉的問題。瑞典Modig公司的柔性製造係統(TransFlex System),采取倒置式(shì)龍(lóng)門配(pèi)置(zhì),可(kě)以很方便地以串聯或並聯(lián)的(de)方式,加上物流係統(tǒng)及裝卸機械(xiè)手組成自動生產線(xiàn)或無人化加工車間,將高效率的大批量生產(chǎn)和柔(róu)性製造結合(hé)起來。德國DS-Technologie公司按照飛機結構件加工工藝的特點,獨創性地推出(chū)采用並聯運動機構(gòu)的Sprint Z3型(xíng)動力頭(如圖(tú)1),並充分利用其可重構特點,開發了Ecospeed係列加工中心,兼顧了加工空間和加工效率的要求,已在航空製造領域得到(dào)廣泛應用。

近年來,Mikron、DMG、EMAG等品牌都開發了各自的工件托盤管理模塊,和傳統的托盤交換(huàn)模塊不同之處在於(yú),新的模塊包含智能化(huà)且獨立於機床控製係統以外的專用控製係統,操作員可以把不同工(gōng)件混編在一起,並且可以在線更(gèng)改(gǎi)、增(zēng)刪工件的加工內容和排序,而不影響機床加工過(guò)程,如圖1所(suǒ)示。

2 、監控決策自主化

智(zhì)能(néng)機床需具有自優化、自監控、自診斷和預維護功能。在加(jiā)工過程中,可借助各種傳感器、聲頻和視頻係(xì)統對加工過程中(zhōng)的力、振動、噪聲、溫度、工件表麵質量等進行實時監測 ,進而通過預先建立(lì)的係統性能參數庫或知識庫進行切削參數的自動優化與誤差補償。同時,根據健康狀態進行及時維護,保障加(jiā)工質量,減少停工時間。

瑞士Mikron公司(sī)配置智能加工係統的Mikron HSM係列高速銑削加工(gōng)中心(如圖2)可選用加工過程監控模塊,以便用(yòng)戶能夠觀察銑削過程是否正常。通過電主軸殼體中前端軸承附近安裝的加速度傳感器(qì),使(shǐ)銑削過程中產生的振動可以(yǐ)加速度“g載荷”值的形式顯(xiǎn)示(shì),振(zhèn)動大(dà)小在0~10g範圍內分為10級,並(bìng)可預測在該振動級主軸部件的工作壽命,操作員(yuán)可根據振(zhèn)動級別(bié)采取不同處理措施。

此外,該公司開發的ITC智能熱補償係統,采(cǎi)用溫度傳感器實現對主軸切削端溫度變化的實時監控,並將這些(xiē)溫(wēn)度變化反應至數(shù)控係統,數控係統中內置了熱補償經驗值的智能熱控製模塊,可以根據溫度變化自動調整刀尖位(wèi)置,避免(miǎn)Z方向的嚴重漂移 。

Fischer公(gōng)司推出具有軸向位移補償的電主軸,這種結構在電主軸的殼體中安裝了軸向位移傳感器(qì),可以檢測由溫升引起的熱變形和機械力造成的軸向位移,數據經過處理並輸入數控係統後,就可以進行相應(yīng)的補償(cháng),提高工作台的移動精度 。

近(jìn)年來,各數控係統製造商(如SIEMENS、FANUC等)推出的係統都具有較好的刀具監控功能,如在西門子SINUMERIK810/840D係統內就可(kě)以集成以色列OMAT公司的(de)ACM自(zì)適應監控係統,能(néng)夠實時采樣機床主軸負載(zǎi)變化,記錄主軸切削負載、進給率變化、刀具磨損量等加工參數,並輸出數據至Windows用戶圖形界麵。GE fanuc智能平(píng)台公司Proficy MTE設備效率監控與分析軟件,可將(jiāng)工廠(chǎng)各環節產生的信息數字化,構建成一個可以(yǐ)在任何地點、時間通(tōng)過任(rèn)何(hé)方式訪問的虛(xū)擬工廠(chǎng),可根(gēn)據用戶需要生(shēng)成相應的(de)數據圖表。同(tóng)時,係統可根據設備使用情況預測(cè)維護(hù)時間點,製訂維護計劃,並通過遠程診斷工(gōng)具延長機床平均故(gù)障工作(zuò)時間,縮短維(wéi)護時間 。

3 、信息化和網絡化

對於現代製造工廠來說,除了要提高機(jī)床的智能化水平,更要使(shǐ)數控(kòng)機床具有雙向、高速的聯網通訊功能,以(yǐ)保證信息流在(zài)車間的底層之間及底層與上層之間通信暢通無阻,從而充分發揮智能機床(chuáng)的製(zhì)造能力和(hé)特點。而對計算機、手機、平板電腦、機(jī)外和機內攝像頭等現代(dài)通信設備(bèi)的應用(yòng),實現(xiàn)了其與加工裝備的語音、圖形、視像和文本的通信功(gōng)能。設備還可通過與生產計劃調度聯網,實(shí)時反映機床工作狀態和加工進度。操作者在授權後可在各類終端上觀察加工過程及故(gù)障報警,並進行在線處理。

日本Mazak公(gōng)司生產的車銑複合加工機床,不僅能夠進行零件的複合加工,在一台機床上完成全部加工工序,還可通(tōng)過配置信息塔(e-Tower)設備,通過不同終端實現對機床的在線計劃調(diào)度(dù)和信息處理,如圖3所示(shì)。

企業的生產(chǎn)計劃調(diào)度係統可以安排一(yī)周的加工任務,並發送到信息(xī)塔。信(xìn)息塔向操作者發出指令,並在(zài)屏幕上顯示機床的實時工作狀態。操作者可以按照作業計劃下載零件的數控程序,按照屏幕指示(shì)進行模擬仿真,無誤(wù)後進行(háng)加工,並將機床狀態和任務完成情況報(bào)告給有關人員 。

智能切削技術的發展趨勢

目前,應用於金屬切削機床上的智能化技術主要是由數字化製(zhì)造技術衍生發(fā)展而來,其主要目標是智能化的閉環加工(gōng),即通過智能傳感裝置將機床在加(jiā)工過程中產生的應變、振動、熱變形等實時狀態反饋到控製器中,通過采用針對性(xìng)的控製算法,對(duì)加工軌跡進行(háng)在(zài)線補償,從而有效提高加工精度、表(biǎo)麵質量和加工效率;通過工序智能集成和模塊化加工方式(shì)縮短加工流程,提高加工(gōng)效率;通過網絡化技術實現機(jī)床之間、機(jī)床與人的智能交互。隨著物聯網和雲計算技術的不斷成熟,未來的智能機床將呈現以下形式。

1 、基於智能體的製造技術

當(dāng)前的金屬切削加工中,智(zhì)能化技術主要集中應用於機(jī)床這個加工體上,工件、刀具等(děng)仍然處於被加工、被操作地位,物聯網技術的(de)不斷發展,尤(yóu)其各種智能元件的微型化、自(zì)主化(huà),使(shǐ)得工件、刀具甚至機床的(de)各工作模塊作為智能體存在(zài)成為可能。在未來的製造過程中,工件可以作為施令方來(lái)根據自(zì)身特點和加工目標確定工(gōng)藝流程、選擇和控製工裝夾(jiá)具,直至完成對自身的質(zhì)量檢測;刀具可以根據工藝要求(qiú)“毛遂自薦”,與機床、工件進行“多向選擇”,可以根據工況條(tiáo)件調整加工參數,並(bìng)根據日常使用情況預測自身的使用壽命;在模塊化加工方式中,各模塊之間可(kě)以互相協調統籌,既能(néng)夠向中央控製(zhì)係統提供自己(jǐ)的使(shǐ)用特點(diǎn)和應用方向,也可(kě)以對係統下達的組合(hé)方案(àn)和調配指令提出整改或(huò)優化意見(jiàn)。由於(yú)各級智能體的存在,金屬(shǔ)切削過程將由現在的自上而下形式轉變為自下而(ér)上形式,各生產製造要素得到(dào)充分(fèn)調動,生產效率進一(yī)步提(tí)高。

2、開放式製造模式

多年以來,我國的機床(尤(yóu)其是高端(duān)機(jī)床)進口量和(hé)持有量均“高居世界第(dì)一”,然而這些機床(chuáng)的生產效能並未得(dé)到充分發揮,平均利(lì)用率遠低於世(shì)界主要(yào)工業國家。這其中有管理的原因,也有生產製造模式的原(yuán)因,許(xǔ)多(duō)企業雖然建成了企業層級(jí)生產製造網絡(luò),但終究是各自為戰,機床資源(yuán)沒(méi)有得到充分利用,而許多好(hǎo)的產(chǎn)品設計製造思想又(yòu)由於(yú)資(zī)源匱乏而擱置、放棄。

這個問題不(bú)僅(jǐn)存在於中國,在世界範圍內也越來越受到重視。美國國防先進(jìn)研究規劃局 (DARPA)由此提出了開放(fàng)式製造的思(sī)想,即充分利用社會製造資源(yuán),降低生產成本,縮短開發周期,使(shǐ)好的創意盡快(kuài)轉化為現實。

而機床企業能夠做的,就(jiù)是沿著這一“世界(jiè)大同”的發展思路,運用(yòng)日益成熟可靠的雲計算技術(shù),賦予機床“雲端製造”的(de)能力。這不但要求企業具有良好的信息化基礎,也需(xū)要攻克許多技術難關,例如知識的製造資源雲(yún)端化,製造雲管理引擎、雲製造應用協同、雲可視化等技術都是未來需要攻克的重要基礎技術。

結束(shù)語

金屬切削機床的智能化,將使得(dé)多品(pǐn)種、小批量(liàng)、定製式的智能化協同製造成為企(qǐ)業的主要生產製造模式(shì),在我國由製造大國向製造強(qiáng)國邁進的過程中起著重要的基礎支(zhī)撐作(zuò)用。

智能機床相關技術已有部(bù)分實現了商品(pǐn)化,但是仍存在技術難點(diǎn)需要解決,例如知識庫與專家係統(tǒng)的創建、多學科信息(xī)融合與處理技術以及智能化標準體係的建立等,需要結(jié)合我國數控裝備的特點和需要,通過產學研(yán)結合(hé)的創新平台,加強基礎研究,促進成(chéng)果轉(zhuǎn)化,從而充分(fèn)推動我國智能金屬切削機床以及智能加工技術的快速向前發展。

如果您有機床行(háng)業(yè)、企業相關新聞稿(gǎo)件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com