為進一(yī)步縮小大型機床,尤其是5軸、6軸機床工作時的公差範圍,提升其加(jiā)工精度(dù),美國國家製造科學中心(xīn)(NCMS)組織了一次名為大型機(jī)床空間精度研(yán)究(VALMT,Volumetric Accuracy for Large Machine Tools)的大規(guī)模聯合行動。此(cǐ)次聯合行動(dòng)邀請了包括美(měi)國自動精密工程公司(API)、波(bō)音公司(Boeing)、西門子(Siemens)、辛辛那提(Mag Cincinnati)等眾多行業精英企(qǐ)業參加。大型機床空間誤差(chà)補償技術(shù)(VEC,Volumetric Error Compensation)由此誕生。

空間誤差補償(cháng)技術(VEC)使(shǐ)用API自主知識產權的(de)T3激光跟蹤儀與同樣是API專利(lì)產(chǎn)品的Active Target高性(xìng)能傳感(gǎn)器相配合,在有效時間內對大型(xíng)機床(chuáng)進行精確測量。在經過(guò)簡單的調試、安裝後,使用T3激光跟蹤儀對大型機(jī)床的運動空間進行持(chí)續不間斷的跟蹤測量,以得到(dào)機床(chuáng)操作過程中(zhōng)自始(shǐ)至(zhì)終(zhōng)的運行數據。空間誤差補償(cháng)技術測量的特點就在(zài)於:測量是在一個整體坐標係中完成的,而不是像普通測量那樣需要分別測量不同的坐標軸,由此便可以記(jì)錄到與機床實際運動最吻合及精確(què)的數(shù)據。接下來,將這些數據(jù)輸入計算機,使用(yòng)軟件工具對機床運行的(de)整個路徑進行模擬,以圖片的形式反映空間誤差,並生成(chéng)補償數據列表、核實空(kōng)間補償(cháng)數值,最後直接將處理後的數據反饋(kuì)於控製係統。 由於結(jié)構複雜的5軸、6軸機床通常會產生40~50個誤差參數,以至於使用傳統的21項誤差機床檢測法(fǎ)無法對(duì)結構(gòu)複雜的大型機床進行全麵的誤差檢測。而相比於傳統的機床誤差檢測方法,VEC技(jì)術對機床運行空間的(de)測量更具持續性,從而能夠檢測出機床工作時所產生的全部誤差參數。實驗表明,使用(yòng)VEC方(fāng)法進(jìn)行檢測、校準後的(de)機(jī)床精度較傳統檢測方法校準的機床提高了(le)4倍以(yǐ)上。

傳統的機床校準與補償方法

長期以來,一個普遍的問題一直困擾著使用大型(xíng)機床進行生產、加工的企業,那就是:企業所購買的價格不菲的高精度大型機床在生產加工(gōng)過程中總會產生大(dà)大小小的誤差,使其加工出的產品達不到精度要求。而(ér)造成誤差的原因通常有(yǒu)多種(zhǒng)因素:滾珠絲(sī)杠(gàng)及齒輪(lún)的磨損、金屬疲勞(láo)、甚至機(jī)床本身設計或安裝時所造成的(de)缺陷等等因素都會使機床工作時產生誤差。

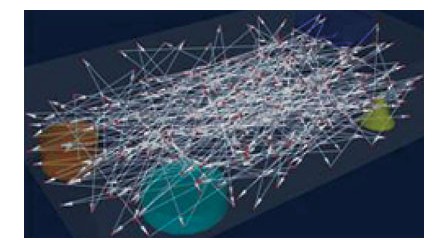

圖1 在機(jī)床(chuáng)運動的空間內隨機選取200~400個參照點

使用空間誤差補償的方法對大型(xíng)機床工作時(shí)產生的誤差進行修正已經(jīng)在理論(lùn)上被證實為是減小機床(chuáng)定位誤差的有效方法。使用這種方法可以通過生成機床(chuáng)整個工作過程(chéng)的誤差參數來全麵了解機床工作時(shí)在精度上的偏差(chà),從而生成補償參數,並將補償參數輸入機床控製係統從而對機(jī)床現有的定(dìng)位誤差進行實時糾正。而現代大型機床也在技(jì)術上支持這種空間誤差補償的操作方法。

21項誤差補償法是被公認的傳統(tǒng)機床的校準方法。以結(jié)構較簡單的普通3軸機床為例,這種方法需要使用激(jī)光幹涉儀對機床的每個軸(X、Y、Z)分別(bié)進(jìn)行測量。而在(zài)進行這些(xiē)測量之(zhī)前,需要對測試儀器(qì)做大量的安裝調試,以便使幹涉儀的激(jī)光(guāng)束與機床相(xiàng)吻合,且對於每(měi)個軸(zhóu)的測量,都需要重新調(diào)整激光幹(gàn)涉儀的位(wèi)置(zhì),並運行(háng)各自的(de)測量(liàng)步驟。如此,便耗費了大量的時間,使機床閑(xián)置,導致生產力的下降。而且由於激光幹涉儀工作時間過長,還要將熱漂移的(de)因素考慮在內。

每一個線(xiàn)性軸都會產(chǎn)生6個誤(wù)差參數(即線性定(dìng)位誤差、水平直線度誤差、垂直直線度誤差、俯仰(yǎng)角、偏擺角、滾動角)。通常來講,為確保測量的精度及數據的準確性,需要對每個線性軸(zhóu)上的6個可能發(fā)生的誤差參數各進行2次測量。從(cóng)而,至少要(yào)進行36次測量,才可以(yǐ)收集到18個誤差參數;再加上三(sān)個軸(zhóu)兩兩之間(X到Y,Y到Z,Z到X)的垂(chuí)直度,就(jiù)可以得到21項(xiàng)誤差(chà)參數。接下來,根據收集(jí)到的誤差參數(shù)就可以分別確(què)定對於各個軸的補償(cháng)參數。完(wán)成(chéng)這(zhè)一過程,通常需要(yào)進行幾天甚至是幾周的測量,而測量期間內由(yóu)於天氣的不同以及晝夜溫差導致的溫度變化也(yě)會對測量結果有較大影響(xiǎng)。 如果在測量中(zhōng)使用API最(zuì)高配置的XD6型激光(guāng)幹涉儀(yí),便可以(yǐ)在一次(cì)測量中得到一條(tiáo)線性軸上的6個誤差參數。在(zài)同樣測(cè)量3軸機床的情況下,便將通常需進行的36次(cì)測量減少到了6次,從而大幅(fú)縮減了測量時間(jiān)。然而,即便使用XD6型激光幹涉儀(yí)進行測量,仍然不能在不(bú)安裝輔助儀器的情況下對垂直軸的(de)滾動角進行測量。此外,在測(cè)量(liàng)結構較為複雜的5軸、6軸機床時,熱漂移現象仍會帶來不可忽(hū)視的(de)影響。

高精度的(de)VEC技術(shù)

空間誤差補(bǔ)償技術(VEC)的使用較其他(tā)機床標定方法更為簡單且精確度更高。由於VEC技術的測量是(shì)在一個整體的坐標係中完成,而不是像其他技術那樣要分別對機(jī)床的每一(yī)個軸(zhóu)進行(háng)測量,所以隻需一次安裝檢測儀(yí)器,便可以對從較為簡單的3軸機床到結構複雜的6軸機床進行精確的測量;且激光跟蹤儀對機床運行的整個過程(chéng)進行跟(gēn)蹤測量,所以測量所得結(jié)果與機床實際運動軌(guǐ)跡完(wán)全吻合,從而達到極高的測量精度。使用VEC技術(shù)在(zài)幾個(gè)小時內就可以完成對6軸大型機床的測量,較傳統方法大幅縮短了時間,從而解(jiě)決了(le)大型機床標定過程時間過長的問題。而(ér)且這樣還能將熱漂移對測(cè)量精度的影響(xiǎng)降(jiàng)到最低。

配合軟(ruǎn)件自動(dòng)計算出誤差補償值,進行核實後上載到機床控製器,從而對機床進行實時誤差補償。經實驗證明,使用VEC空間誤差補(bǔ)償(cháng)的方法校準過的機(jī)床比一(yī)般方法校準的(de)機床精度(dù)高出(chū)4倍(bèi)以上。

圖2 每個待測的參照點與其前一個被測量(liàng)的點之間都會(huì)形成一個杆狀的連接,

隨著(zhe)測量進(jìn)程的(de)發展,所(suǒ)連接的點就越多

空間誤差(chà)補償技術(VEC)的數據(jù)計算方式是基於切比(bǐ)雪夫多項式(Chebyshev Polynomials)演變而來。API獨有的測量軟件計算(suàn)出多項式的運動學方程來描述機床運動時產生的不同誤差,從而(ér)對機床運動空間內的(de)任何坐標上的誤差進(jìn)行精準補償(cháng)。

使用VEC技術的第一個步驟就是建立VEC機床模型。應(yīng)用機床的CAD模型,根據不同機床的特征建立運動誤差模型(xíng)。根據建立的運動誤差模型,API的(de)測量軟件會計算並提供(gòng)出一個測量路徑的最佳解決方案,並避(bì)免與機床運行過程中有可能關聯到的物體,例如固定裝置、夾具等相衝突。利用這種計(jì)算方法,可以使帶有複雜結構的機床(如(rú)帶旋轉軸的機床和6軸機床等(děng))的測量標定變得像標準3軸機床一樣簡單。

API測量軟件計算出的測量路徑可(kě)以避免測量過程中可能發生的部件相互碰撞的情況。而這一測量路徑是如(rú)何得出的呢?方法就是:在(zài)機床(chuáng)運動的空間內隨機選取200~400個參照點(圖1),將機床在這一(yī)運行空間內每個軸上的所有可能形成的姿態進行模擬,從(cóng)而根據這一數(shù)據來計算出最(zuì)終的測量路徑。測(cè)量時,機床主軸會沿著預先設計好的路線進行運動,與此同(tóng)時,API的T3激光跟(gēn)蹤儀發射出的激(jī)光束將會始終跟蹤固定(dìng)在位於機(jī)床中心點機床主軸上(shàng)的(de)API Active Target活動靶標,對機床運行的完整路線進行測量。由於測量軟件已為測量設(shè)計出了最佳路線,所以在測量過程中絕不會發生碰撞事件,也不會因為主軸的運動遮擋了激(jī)光束而中斷(duàn)測量。

實際測量中,無論機床的(de)大小和結(jié)構複雜與否,整個測量的過程會在1~3h之內完成(chéng)。由(yóu)於API的T3跟蹤儀(yí)在(zài)設計上的緊湊性(xìng)、便攜性、高複(fù)合性以及測量(liàng)範圍極廣的特性,在測量時(shí),T3激光跟蹤儀既可以被安裝在機床上,也可以被安置於機床之外。而Active Target活動靶標則(zé)被安(ān)裝固(gù)定(dìng)在位於機床(chuáng)中(zhōng)心點的機床主(zhǔ)軸上。Active Target實際上是一個機動化的SMR,其特有的內置反射鏡進行不間斷的(de)轉動,從而可以在移動中始終鎖定T3激(jī)光跟(gēn)蹤儀發(fā)射出的激光束,不會將激光束跟丟。測量時,每(měi)當機床運行到一個新的測量點就會停頓3~4s,使機床完成(chéng)休整並穩定在其所應到達的位置,T3激光跟蹤儀(yí)會在這一間隙對這個(gè)參(cān)照位置實施30~100次(cì)的(de)測量。當計算出測量數據的平均(jun1)值,便會反射信號至機床,使其移動到下(xià)一個待測位置。

整(zhěng)個過程需要對(duì)待(dài)測(cè)機床進行三次測量(圖2):第一次測量時應使用一個稍長的(de)適配杆用來固定Active Target;第二次重複第一次的過程,以便核實、檢查數據的準確性;第三次,也就是最後一次則應使用一個較短(duǎn)的(de)適配杆固定Active Target進行(háng)測量。這個過程不僅僅是簡單的三次測量,實(shí)際上,使用長(zhǎng)短不同的適配(pèi)杆固定Active Target進行測量,為每一個待測的(de)參照點生成了向(xiàng)量。使用(yòng)這種(zhǒng)方法既可測得位置參數,又可以測得方向的數據。其原因在於:每個待測的參照點與其前一個被測量的點之間(jiān)都(dōu)會形成一個杆狀的連接,隨著測量(liàng)進程的發展,所連接的點就越多,而這樣,通過200~400個隨機參照點,就形成(chéng)了點雲(Point Cloud),而不是簡(jiǎn)單的三個平(píng)麵。 通過這些向量(杆狀連接)可以確定機床運動空間中的每一個點,並通過上萬次的計算得到這些參照點(diǎn)的位置參數(X、Y、Z)以及方向參數(如俯仰角、偏擺角、滾動角)。接下來,軟件將會根據測得的參數計算出補償值,將補償參數儲(chǔ)存,以便上傳至機床的控製係統(tǒng),在機床實際作業中進行空間誤差的(de)補償。

數據(jù)的驗證

當參數數據收集完(wán)畢(bì)後,需要(yào)使用K倍交叉驗證(zhèng)法(K-Fold Cross-Validation)來驗證、核實收集數據的準確性,之後才(cái)能將數據上傳到機床的控製器進行實(shí)際補償。K倍(bèi)交叉驗證法的過程是:首先將收集來的原始數據分成K數量的二級數據樣本;其次,在K數量的二級數據樣本中(zhōng)保留一個數據樣本作為參照數據,用來測試其他(K-1數量的(de))數據是否準確;最後將這一測試過(guò)程重複執(zhí)行K次,每一次從K數量的數據(jù)樣本中(zhōng)抽選出一個作為參照數據,且參照數據不得重複。待K次驗證進(jìn)行完畢後,軟件(jiàn)就會(huì)自動計(jì)算出平均(jun1)值,將所得數據(jù)儲(chǔ)存、待用。

數據被核實驗證後,軟件係統會直接將驗證好的數據傳輸至機床的(de)控製器。由此,機床每(měi)運動一次,補償數據就會對機床的運動誤差進行實時補償(cháng)。 有(yǒu)時,人(rén)們並不能及時(shí)發(fā)現機(jī)床工作時(shí)所發生的誤差,直到對(duì)其進行校準時才發現機(jī)床已發生了很大的(de)偏差;而使用VEC方法可以對機床工作時發生的誤差進行實時補償(cháng),完全不用擔(dān)心機床誤差無法被及時(shí)發現的(de)問題了(le)。 經過理論的證明與實踐的證實,空(kōng)間誤差補(bǔ)償方法(fǎ)(VEC)被認定為是可以大幅度提高機床工作精度的實用方法。其測量方法簡單,測量儀器安裝簡便,隻需對T3激光跟蹤儀以及Active Target活動靶標進(jìn)行幾個簡單步驟的安裝就可以解決即(jí)便是結構複雜的大型5軸、6軸機(jī)床的調校工作,大(dà)幅(fú)度減(jiǎn)小了因儀器安裝等因素造成的額外(wài)誤差。VEC對機床的測量、調校貫穿於機床在其工(gōng)作空間內運動的整個過程,所以(yǐ)使用VEC方法既可以對動(dòng)態誤差進行實時補償,又(yòu)可以測得機床運動時相關的(de)幾何效(xiào)應,從而對機床誤差實行更為精準(zhǔn)的補償。此外,隻需幾個小時,就可以完成VEC的整個工作過程,這比傳統方法需要的幾天甚至是幾周(zhōu)大幅提升了工(gōng)作效率,為企業節省了時間成本,且在(zài)提升效率的同時大幅降低了(le)由(yóu)於熱漂移因素所帶來的影響。由此可見,VEC方法是值得信賴的,與傳統機床校(xiào)準方法(fǎ)相比,VEC優勢更加突出。

如果您有機(jī)床行業、企業相關新聞稿(gǎo)件發表,或進行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com