高精密機床主軸回轉誤差在線測試係統

2016-12-28 來源:中(zhōng)國工程物理研究院(yuàn)總體工程研究所 作者:周繼昆, 張榮, 淩明祥(xiáng), 張毅

摘要:為實現對高精度(dù)機床主軸回轉誤差的在線實時測量,根據機床機械結構特點,采用標準球及外(wài)基準(zhǔn)測量方法間(jiān)接對機(jī)床主軸徑向位移進行測量,並利用三點法誤差分離算法將主軸圓度誤差與回轉誤差分離,得到純回轉誤差。依(yī)據(jù)所提出的測(cè)試方法,基(jī)於(yú)PXI 總線數據采集技術建立測試係統硬(yìng)件部分,並利用PXI 外部時鍾同步采集卡實現主軸徑向位移信(xìn)息的等角度同(tóng)步采樣;在LabVIEW 開發環境下,開(kāi)發在線測試軟件,對回(huí)轉誤(wù)差進行在線分離。利用該係統對(duì)某機床(chuáng)進行在線測試,測(cè)試結果表明,測試係統可以在(zài)線將機床(chuáng)主軸純回轉誤差從(cóng)徑向(xiàng)位移信息中分離出來,並達(dá)到較(jiào)高的測試準確度。

關(guān)鍵詞:精密(mì)機床;主軸回轉誤差;在線測試;三點法;標(biāo)準球;外基準測量

0.引言

主軸回轉誤差是衡量機床性能的重要指標(biāo),也是影(yǐng)響加工準確度的重要因素[1-2]。主軸回轉誤差是一個二維平麵運(yùn)動位移量,當測量準確度進入亞微米甚至納(nà)米級(jí)時,混入測量數據中的形(xíng)狀誤差、表麵粗(cū)糙度就會凸(tū)顯出來,甚至會掩蓋掉主軸微小的回(huí)轉誤差[3],需采用一(yī)定的分離方法才能提取回轉誤差。

常用(yòng)回轉誤差分離方法有反向法[4]、多點法[5]、多步法[6]等;其中,三(sān)點法(fǎ)誤差分離技術相對成熟,且適用於(yú)在線回轉誤差測試[7-8]。目前已有(yǒu)研究都是以機床主軸轉速穩定為測試(shì)條(tiáo)件,並未考慮在不同轉速或轉速控製存在一定(dìng)偏差的情況下在線測試主軸回轉誤差[1,3,5]。

本文根據三點(diǎn)法回轉(zhuǎn)誤差測量分離理論(lùn)[9-10],設(shè)計了固定位移傳感器夾具和測試用(yòng)標準球;基於PXI 總線技術搭建(jiàn)測試係統,利用PXI 外部時鍾同步采集卡實現主(zhǔ)軸徑向運(yùn)行信息的等角度同步采樣;在LabVIEW 開發環境下,開發(fā)測試回轉誤差在線測試軟件,並通過現場測試驗證該測試係統的正確性和有(yǒu)效性。

1.測試係統機械結構設計

本文測量對象為一台(tái)高(gāo)精密機床,由於機床在設計時並未考慮為主軸回轉誤差測量(liàng)預留相關機械(xiè)接口;因此,首先(xiān)應根據機(jī)床機械結構設(shè)計合適的夾具來安裝(zhuāng)位(wèi)移(yí)傳感器以及標準球。

為在線測得機(jī)床主(zhǔ)軸(zhóu)回轉誤差,本文采用“標準球+三(sān)點外基準非接觸式(shì)”測試方法對(duì)機床主軸運動時的徑向(xiàng)運動信息進行(háng)測量。首先在機床主(zhǔ)軸上安裝標準球,機床為一圓(yuán)柱體,由位於軸心的機床主軸帶動旋轉。由於無法直接(jiē)測量主軸徑向(xiàng)運行信息,將圓柱體形標準球固定在主軸(zhóu)上,且其軸心(xīn)線與主軸延長線重合。

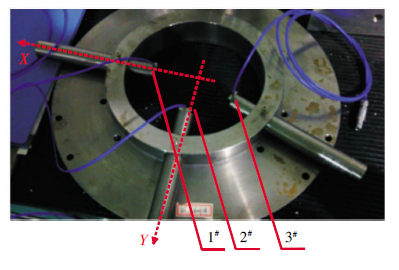

本文采用電容測微儀測(cè)量主軸徑向運(yùn)動信息,電容(róng)測微儀可達到納米級準確度的位(wèi)移測量。基於三點法設計的夾具及電(diàn)容測微儀安(ān)裝的位置如圖1所示。

圖1 電容測微(wēi)儀安裝效果圖

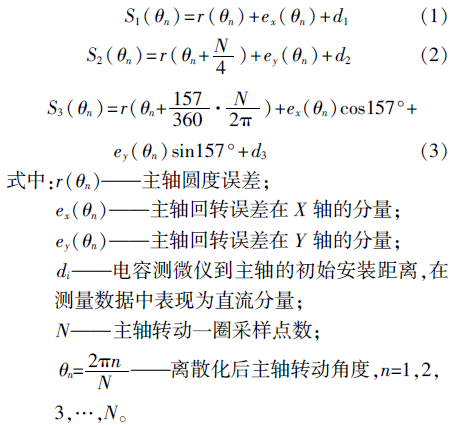

3隻電容測微儀(yí)按照一定的角度固定(dìng)在夾具上,且電容測微儀到夾具圓心的位置可調;其中,電容測微儀的量程均為250μm,最小分辨力為0.01μm,絕對誤差≤±0.05%。采用外基準測量的方法(fǎ)對主軸徑向運動信息進行測量,其中1# 電容測微儀與2# 電容測微儀之間的夾(jiá)角為90°,1# 電容測微(wēi)儀與3# 電容測微儀之(zhī)間的夾角(jiǎo)為157°,並(bìng)按圖中虛線箭頭所示建立直角坐標係。則3 隻電容測微儀輸出的位置信息可表示為

去掉(diào)式(1)~式(shì)(3)中的直流分量(liàng),再利用三點法誤差分離算法即可求出主軸回轉(zhuǎn)誤(wù)差。

2.測試係統軟硬件設計

2.1 測(cè)試(shì)係統(tǒng)硬件設計

由(yóu)式(1)~式(3)可以看出,為在機(jī)床不同轉速下(xià)在線分離主軸回轉誤(wù)差(chà),必須在主(zhǔ)軸轉動過程中對主軸徑向運動信息進行(háng)等(děng)角度采樣;這樣(yàng)才(cái)能保證在(zài)不同轉速下,每圈對主軸徑(jìng)向運動信(xìn)息的采(cǎi)樣點數一致。為此,本文將機床主軸光柵A 脈衝(chōng)信號(hào)k 次分頻後作為數據(jù)采集時(shí)鍾信號,由於光柵A 脈(mò)衝(chōng)頻率的高低(dī)與(yǔ)主軸轉速對應;因此,即(jí)使在機床轉速存在一定偏差的(de)情況下也可(kě)以保證每圈采樣的點數相同。同時,利用光(guāng)柵Z 脈(mò)衝作為采樣起始觸發信號,即可保證每次采樣的(de)初(chū)相(xiàng)位一致。測(cè)試係統硬(yìng)件結構(gòu)如圖(tú)2 所示,將光柵的Z 脈

圖2 硬件結構圖

衝信號通過整形電路變(biàn)換為建立時間和保持時間均滿足觸(chù)發脈衝要(yào)求的信(xìn)號,送(sòng)入PXI 多功能同步數采卡的PFI0 外部觸發源輸(shū)入口,作為測試任務的信號采集起點時刻。同時,將光柵的A 相脈衝信號經k 次分頻後送入數采卡的PFI1 作為采樣時鍾(zhōng),其中分頻係數k 由(yóu)每圈采集的點數確定。3 隻電容測微儀的輸出信號經調理後送入采集卡AI 端口。

2.2 測試係統軟(ruǎn)件設計

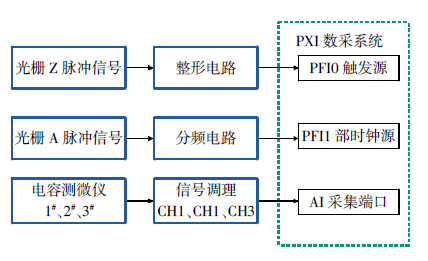

利用三點法進行主軸回轉誤差測試的軟件設計,主(zhǔ)要解決數據采(cǎi)集、預處理、誤差分離算法具體實現等問題,主要功(gōng)能模塊與流程設計如圖3 所示。

圖3 軟(ruǎn)件功能模塊與數(shù)據流

圖中,參數設置主要包括每圈采樣點數N、采樣圈數M、采樣模式等。采集控製主要包括數據采集任務與計(jì)數器計數任務的同步控製、數據采集與數據存儲的線程(chéng)運行(háng)控製,確保測試(shì)時係統穩定不丟失采樣點。數據緩存是在(zài)程序(xù)中開(kāi)辟動態內(nèi)存,並通過多線程的合理設計,將多幀數據按時序緩存,為後續數據分析奠定(dìng)基礎。

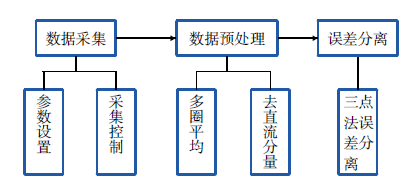

圖4 安裝後的夾具(jù)

在主軸回(huí)轉誤差的動(dòng)態測試過程中(zhōng),測試數據主要包括測試係統(tǒng)硬件本身引入的(de)隨機誤差和主軸的表麵粗糙(cāo)度引起的誤差,這兩種誤差雖(suī)然很小,但卻會(huì)影響(xiǎng)最終係統的測試準確度,不能忽視。對此,采用多圈數據平均消除隨機誤差,然(rán)後去掉信號中的直流(liú)分量即可得到主軸徑向運動信息。最後利用三點法誤差分離算法(fǎ)計算回轉誤差(chà)。所有模塊都在LabVIEW 環境(jìng)下編程(chéng)實現。

3.實驗結果分析

將圖1 所示夾具套在標準(zhǔn)球外,如圖4 所示,然後調節(jiē)電容(róng)測微儀到標準球(qiú)的初始距離(一般在電容測微儀量程的50%左右),安(ān)裝(zhuāng)完成後即可對機床主軸回轉誤差進行在線測試(shì)。

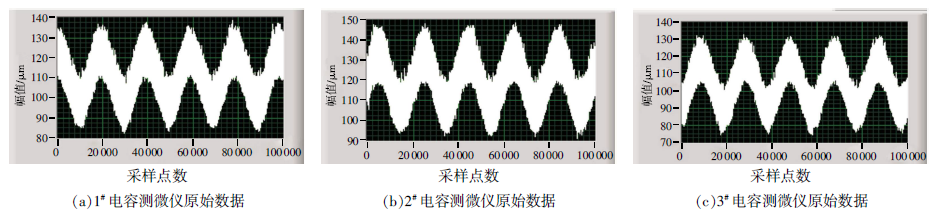

分別在30r/min 和60r/min 的轉速下,對機床的回轉誤差(chà)進行在線測試。設每隻(zhī)電容(róng)測(cè)微儀每(měi)圈采

圖5 主軸(zhóu)原始回轉曲線

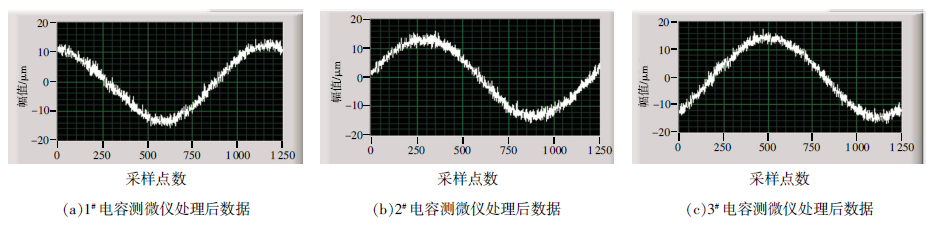

圖6 原始曲線經處理後數據

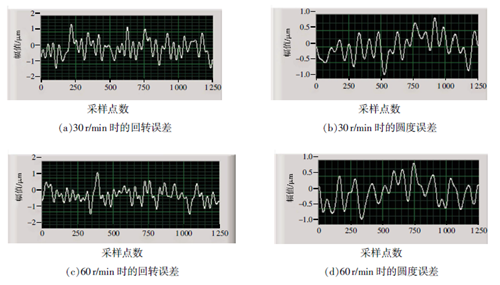

圖7 分離後的回轉(zhuǎn)誤差與圓度誤差

集的點數為1250、每次測量時采集5 圈主軸回轉(zhuǎn)數據, 在30r/min 轉速下電容測微儀所(suǒ)測主軸原始徑向(xiàng)運動信(xìn)息如圖5 所示。從圖中可以看出,原始(shǐ)信號(hào)中包(bāo)含由於安裝偏心差帶來的一階諧波和隨(suí)機噪聲

帶來的高次諧波,采用多圈(quān)點對點平均的方法可以有效消除(chú)隨機噪聲的幹擾[10]。實(shí)際每圈采樣點數為20 000 個,這是由現場電池幹擾造成的;為了得到每圈1250 個點(diǎn)的主軸運動信息,在(zài)原始數據中每隔7 個點提(tí)取一個有效(xiào)數據點,然後對(duì)5 圈(quān)數據點對點平均,再除去數據中的直(zhí)流分量後得到(dào)如(rú)圖6所示的波形(xíng)。

從圖可以看出,經過處理後的數據較為平滑,其一階諧波分量較大,為(wéi)安(ān)裝標準球時的偏心差。根據文獻(xiàn)[1],主(zhǔ)軸的回轉誤(wù)差和圓度誤差主要集中在主軸運動信息的2~50 次(cì)諧波;因此(cǐ),進行三點法誤差分離前(qián),先利用傅裏葉變換方法將一次諧波和50 次以上諧波濾除,再利用三點法誤(wù)差分(fèn)離算法(fǎ)[9-10]分離後的圓度誤差和回轉誤差如圖7 所示。由圖(tú)可知,該機床的回(huí)轉誤差在±1.5 μm 以內,標準(zhǔn)球圓度誤差在±1μm以內,不同轉速下得到的結果基本一致,且測(cè)試結果與機床指標相符。

4.結束語

本(běn)文針對機床主軸回轉誤差的高準確度在線測(cè)試問題,設計了測量所需的標準(zhǔn)球和夾具,基於LabVIEW和PXI 總線搭建了(le)測試係統,設計了係統的軟硬件(jiàn)。通過現場測試,本文設計的回轉誤(wù)差測試係統(tǒng)達到了在線亞微(wēi)米級測試,測試數據準確可靠。

投稿箱:

如(rú)果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

如(rú)果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

更多相關信息

業界(jiè)視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承(chéng)出口情況

- 2024年11月 基本型乘用(yòng)車(轎車)產量數(shù)據

- 2024年(nián)11月(yuè) 新能源汽車產量數(shù)據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況(kuàng)

- 2024年10月 分地區金屬切削機床產量數據(jù)

- 2024年10月 金屬切削機床產量數據(jù)

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽(qì)車產量數據

- 2028年8月 基本型(xíng)乘用車(轎車)產量數據

博文選(xuǎn)萃

| 更多