薩瓦尼尼通過科爾摩根(gēn)分布式伺服係統(tǒng)解決方案簡化其機床設計

作為全球鈑金折彎機領域領先的供(gòng)應商,薩瓦尼尼在其P2係列緊湊型折(shé)彎機產品中采用了與傳統(tǒng)驅動(dòng)結構完全不同的設(shè)計方(fāng)案(àn),該方案采(cǎi)用科爾摩根分布式伺服驅動器取代傳統的將伺服係統集中安裝在控製(zhì)櫃中的設計方式。在這個解決(jué)方案中(zhōng),科爾摩根最新的AKD-N係列分布式伺服產品為整個(gè)控製方案的成本節(jiē)約起到了重要作用。

此外,這也是意大利機器(qì)製造商第一次采用網絡同步的伺服驅動的電推杆替代(dài)傳統(tǒng)中央液壓泵設計。

任何一台折彎設備的加工工藝周期都(dōu)是由操作人員將需要折彎的金屬板材水平放置在工作(zuò)台上開始的,工件會通過定位軸(zhóu)下方的壓邊與折彎單元自動對齊。在折彎區域(yù)被夾持的工件麵(miàn)板會隨著可移動(dòng)的刃口快速地執行上下折彎運動(dòng)。參考位(wèi)置的精度對於(yú)後續製造環節的質量有著至關重(chóng)要的影(yǐng)響,因為在整(zhěng)個工藝周期內,每個工件都隻(zhī)有一次折彎的過程。

簡(jiǎn)單(dān)地(dì)將驅動器(qì)安裝在電機旁邊

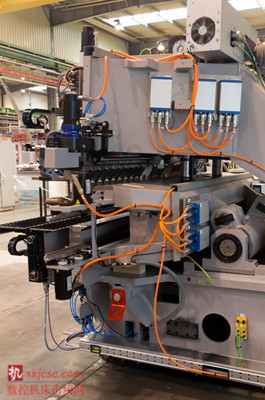

為了驅動內置的定位單元,薩瓦尼尼采(cǎi)用了科爾摩根AKD-N係列分布式伺服驅動器。通過運動控製專家科爾摩根的這款新(xīn)一代產品(pǐn),薩瓦尼尼可以根據需求直接在(zài)靠近電機的位置方便地安裝驅動器。這種分布式設計結構的其中一個優(yōu)勢就是大大降低了P2緊湊型係列產品中7個分布式伺(sì)服軸的布線成(chéng)本。

為了驅動內置的定位單元,薩瓦(wǎ)尼尼采用了科爾(ěr)摩根AKD-N係列分布式伺服驅動器。通過運動控製專家科爾摩根的這款新(xīn)一代產品,薩瓦尼尼可以根據(jù)需求直接在靠近電機的(de)位置方便地安裝驅動器。這種分布式設計結構的其中一(yī)個優勢就是大大降低了P2緊湊(còu)型係(xì)列產品中7個分布式伺(sì)服(fú)軸的布線成本。

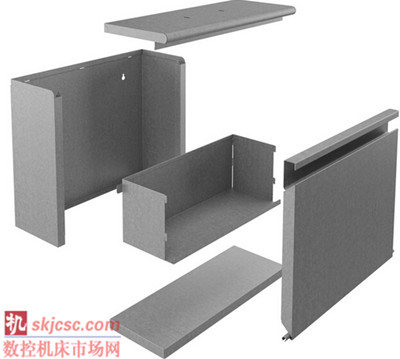

控製櫃如果采用傳統(tǒng)的集中式設計結(jié)構,那麽,位於電機和驅動器之(zhī)間的屏蔽(bì)電纜,以及此前用於反饋係統的電纜鋪設長度將需要10米。因(yīn)此,7個定位軸需要的總(zǒng)布線長度將達到140米(14根線,每根10米長(zhǎng))。新的解決方案在控製(zhì)櫃(guì)中采(cǎi)用AKD-C電源模塊,7個(gè)分布式伺服驅動器分為兩組,一組三個,另一組四個,如此一來,布線長度將減少到40米。總布線長度的計算(suàn)方式大致如下:負責電力供應的兩條混合型電纜從電(diàn)力供應模塊到兩個鄰近驅動器之(zhī)間(jiān)的反(fǎn)饋線纜總長(zhǎng)需20米,加上第一組中(zhōng)連接三個伺服(fú)驅動器(qì)的(de)3米長的線,以及第二組中四個(gè)伺服驅動器之間4.5米長的連接布線(IP67防護等級的裝置之(zhī)間的平均布線距離不會多於1.5米)。當然(rán)對電機的電力供應用線也必須考慮在內,他們連接(jiē)到AKD-N分布式伺服驅動器的布線線纜長度也不會多於1.5米。由於科爾摩根的解(jiě)決方案采(cǎi)用革命(mìng)性的單電纜連接技術,所以(yǐ)僅需7.5米長的電纜就夠了(le)。所以,將AKD-N分布式伺服驅動技術與(yǔ)單電纜連接(jiē)技術相結合將節省100米長的電纜(lǎn),所需電纜從140米減少到40米,節省比例高(gāo)達71%。

利用更少資源實現更高效率(lǜ)

這(zhè)種對設備資(zī)源的精益管(guǎn)理帶來的最直接的效果就是(shì)大大減少了電纜的使用,占用的機器空間更(gèng)少(shǎo),更為重要的是(shì)安裝起來更(gèng)加快速。由於使用的電纜少(shǎo)了,節(jiē)省了設備的布(bù)線時(shí)間,可以節省約30%的成本。

節省空間(jiān)、提高能效並且降(jiàng)低(dī)安裝和組裝成本是科爾摩根AKD-N分布式(shì)伺服技術在(zài)應用層(céng)麵所(suǒ)體現的三(sān)個最顯(xiǎn)著的優點,由此帶來的成本效益顯而易見。值得一提的是,對資源(yuán)的嚴格管理在本案例中也起到了降(jiàng)低硬件設備成本的效果。以(yǐ)薩瓦尼尼最小的機床設備為例(lì),在安裝驅動設備時,分布式結構的安裝成本(běn)與集中式設計結構相(xiàng)比至少節省了3.5%。對於性能(néng)指標要(yào)求更高,以(yǐ)及需要更多驅動軸(zhóu)的設(shè)備來說,可節約高達10%的成本。

提高能效

薩瓦(wǎ)尼尼也在其它創新(xīn)產品中使用(yòng)科爾摩根的伺服技術。為了代替由(yóu)主泵和相配套的異步電機組(zǔ)成的中央液壓係統,薩瓦(wǎ)尼尼采用了三個高效伺服傳動係統,該係統由(yóu)科爾摩根AKM同步伺服電動機和S700係列伺服驅動器組成,並隻(zhī)在工藝需要時傳輸電力。這大大提高了能效,因為驅動係統僅在折彎時才會啟動,無需在包括(kuò)鈴聲、警示音提醒等在內的整個操作過程中處於工(gōng)作狀態。由於科爾摩根驅動軸的精度更高,所以折彎速度更快,重(chóng)複定位(wèi)精度也更精準,最終提(tí)升生產質量。

總而(ér)言之,在競爭高度激烈的鈑金折彎市場,憑借P2係列緊湊型折(shé)彎機在經(jīng)濟效益和(hé)生態環境等領域的出色表(biǎo)現,薩瓦尼尼再(zài)次取得了巨大成功。而(ér)科爾(ěr)摩根的分布式伺服(fú)技(jì)術對提高能效做出了(le)突出的貢獻,尤其是在布線、節省控製櫃空間和冷卻係統(tǒng)方(fāng)麵。

關於科爾摩根

科爾摩根 (Kollmorgen) 是全球領先的運動控製係統和配件供應商。依托超過七(qī)十年(nián)的運動控製設(shè)計(jì)和研發領(lǐng)域的專業經驗,為全球(qiú) OEM 機器製造商提供突破性的解決方案,實現無以倫比的性能、可(kě)靠性和便(biàn)捷性。憑借世(shì)界一流的運動控製技術(shù),業內領先的品質、以及(jí)集成和定製產品的(de)專業能力,科爾摩(mó)根(gēn)助力印刷、包裝、醫療、機床和機(jī)器人等行業的OEM機器(qì)製(zhì)造商設計(jì)出更好的機器,獲(huò)得競爭優勢。

如果您有機床行業、企業(yè)相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年(nián)11月 新能源汽車產量(liàng)數據

- 2024年11月 新能(néng)源汽車(chē)銷量情況

- 2024年10月 新(xīn)能源汽車(chē)產量數據

- 2024年10月 軸承出口情(qíng)況

- 2024年10月 分地區金屬切削機床產量數(shù)據

- 2024年10月 金屬切削機床產量(liàng)數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽(qì)車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

- 機械加工過程圖示

- 判斷一台加工中心精度的幾種辦法

- 中(zhōng)走絲線切割機床的發展趨勢

- 國產數控係統和數(shù)控機床何去何從?

- 中國的技術工人都(dōu)去哪裏了?

- 機(jī)械老板做了十多年,為何還是小作坊(fāng)?

- 機械行業最新自殺性營銷,害人(rén)害己(jǐ)!不倒閉才

- 製造業大逃亡

- 智能(néng)時代,少談點智造,多談點製造

- 現實麵前,國人沉默。製造(zào)業的騰飛,要從(cóng)機床

- 一(yī)文搞(gǎo)懂(dǒng)數控車床加工刀具補償功能

- 車床鑽孔攻螺紋加工方法及工裝設計(jì)

- 傳統(tǒng)鑽削(xuē)與螺(luó)旋(xuán)銑孔加工工藝的區別