IMS 係列伺(sì)服控製器和TSM 係列交流異步伺服電機在齒輪機床上(shàng)的應(yīng)用

2015-4-5 來源: 天津第一機床總廠 作者:杜鴻起

摘 要 本文介紹將IMS係列伺服控製器和TSM係列交流異步伺服電機的新技術應用到齒(chǐ)輪機床,做為刀具主軸驅動的新方(fāng)法。由此使數控銑齒機和(hé)數(shù)控插齒機刀具主軸(zhóu)的控製技術升級。1.實現了數控銑齒機用手(shǒu)輪脈衝發生器(簡稱“手脈”)控製刀具主軸調整找正刀具的功能,解決(jué)了銑齒(chǐ)機(jī)長期以來機械手動找刀(dāo)的(de)問(wèn)題,提高了機床(chuáng)自動化程度和工作效率,降低了工人勞動(dòng)強度。2.利用強勁轉矩特性(xìng)、過載能力強(qiáng)的優點,取消銑齒機原(yuán)有(yǒu)的刀具主軸驅動掛輪箱,縮短機械(xiè)傳動鏈,解決了機床噪音大、加工精度偏低的(de)問題,降低了機床成本。3.利用低速大轉矩輸出、零速力矩鎖定、電機準停功能實現數控(kòng)插齒(chǐ)機刀具主(zhǔ)軸上停功能(néng)和工件的準確對刀,解決了插齒機機械抱閘裝置(zhì)上停不可靠、機床維修不方便、工(gōng)件對刀不準確的問題。

一、引言(yán)

設計數控銑齒機、數控插齒機時考(kǎo)慮到機床成本,刀具主軸驅動一般不采用NC伺服(fú)模(mó)塊主(zhǔ)軸驅動,而采用交流變頻器和變頻電(diàn)機驅動。由於變頻電機的特(tè)性軟,需要靠機械傳動的升降速來滿足刀(dāo)具主軸的轉速和(hé)帶載能力,造(zào)成機床的傳動鏈(liàn)長,噪音(yīn)大(dà),累計誤差大(dà),加工精(jīng)度偏低。交流變頻器沒有(yǒu)”手脈”輸入接口,實現不了刀具主軸(zhóu)的“手脈”控製功能。變頻電機沒有零態轉矩和準停功能,數控插齒機隻能靠機械抱閘(zhá)實現(xiàn)刀具主軸上停動作。現在急需一種新型低成本的控製元件做齒輪機床的刀具(jù)主軸驅動。

二、交流變頻控製(zhì)與交流異步伺服(fú)控製做刀具主軸驅動的分析比較

1.控製功能的分析比較

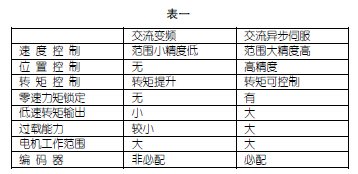

從表一(yī)可以看出交流異步伺服電機安裝(zhuāng)編碼器,控製器可對其位置、速度(dù)、加速(sù)度、轉矩進行高精度控製,控製係統可實現低速大轉矩輸出(chū),零速力矩鎖定功能,這些控製功能都是齒輪加工機床需要(yào)的,而交(jiāo)流變頻器(qì)無(wú)法實現。

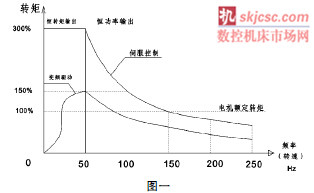

2.交流變頻器與交流異步伺服的轉矩(jǔ)特(tè)性比較

從圖一可以看出(chū),變頻驅動電機轉矩特性軟(ruǎn),需要靠(kào)機(jī)械傳(chuán)動來滿足(zú)刀具(jù)主軸的運動要求。變頻器在低於5HZ時,電機有轉動死區,而交流異步伺服電機轉矩(jǔ)特性硬,低速大扭矩輸出,電機沒有轉動死區,最大轉矩可以達到電機額定(dìng)轉矩的3倍。

3.成本分析比較(jiào)

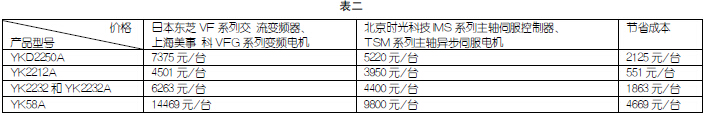

通過表二看出使用國產交流異(yì)步伺服控製器降低了機床成本。

三(sān)、IMS係列伺服控製器(qì)與TSM係列(liè)交流異步伺(sì)服電機在齒輪加工機床上的應用實例及效果

1.實現數控銑(xǐ)齒機“手脈”控製刀具主軸調整找正(zhèng)刀具的功能數控銑齒機在(zài)精銑(xǐ)齒輪時,為保證齒輪加工精度(dù),必須找正銑齒刀頭的刀高和徑向跳動在0.002以內。

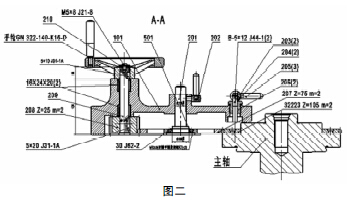

使用交流變頻(pín)器作刀具主軸驅(qū)動,沒有“手脈”輸入接口,低速轉動有死區,隻能用機械(xiè)手(shǒu)動調刀裝置(zhì)實現調刀。以(yǐ)YK2232A機床為例(見圖(tú)二(èr)),轉動機械手輪,經(jīng)過208 — 207 — 32223齒輪傳動使刀具主軸轉動。人工手搖機械傳動部件找(zhǎo)正銑齒(chǐ)刀,勞(láo)動量大(dà),需(xū)要多半天時間(jiān),費時費力,效率低。再加上齒輪傳動間隙大,手搖有撞擊,運動不平穩,調(diào)刀精度差,影響零件加工精度。

IMS 係列伺服控(kòng)製器有“手脈”輸入接口,利用控製器的“脈衝控製”功能(néng),用“手脈”控製(zhì)刀具主軸的轉速及方(fāng)向,還能準停到位,實現銑齒(chǐ)刀的找正調整,調刀隻需要1-2小時,效(xiào)率(lǜ)高,勞動強度低。

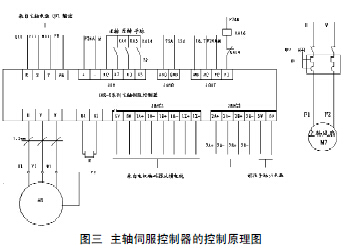

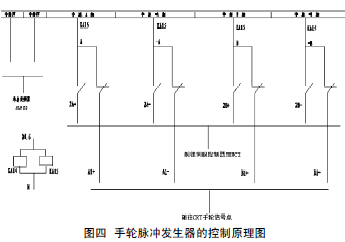

(1)“手脈”功能的(de)控製原理(圖三)、(圖四(sì))

A.使用刀具主軸“手脈”功能進行調刀時,接通操(cāo)作(zuò)麵板按鍵,使輸出信號Q4.6=1,這時中間繼(jì)電器KA14、KA15同(tóng)時吸合,KA14接通“手脈”使能X5,同時斷開速度到達信號Y3(為防(fáng)止“手脈”搖動時,速度到達控製繼電器頻繁通斷損壞),中間繼電器KA15吸合,其開點使手輪脈衝發生器與(yǔ)主軸伺服控製(zhì)器的JENC2端子連接。這樣就(jiù)可以實現手輪脈衝(chōng)發生器控製主軸(zhóu)的正反轉及轉速。

B.不使用刀具主軸(zhóu)“手脈”功能進行調(diào)刀時:斷開(kāi)操作(zuò)麵(miàn)板(bǎn)按鍵,輸出點Q4.6=0,KA14、KA15 斷開,KA14 使“手脈”使能X5 複位(wèi),速度到達信號Y3有效,主軸使能由主軸伺服控製器JIN的端(duān)子(zǐ)X2、X3控製,主軸速度(dù)由係統給出的(de)(0-10V電壓)的模(mó)擬量到主軸伺(sì)服控製器的JANO端子的(de)AN0 和GND控製。這時KA15的閉點使手輪脈(mò)衝發生器與數控係統連接,從而控製係統的NC軸的運動。

(2)“手脈”調刀功能取得的效果

A.結束了銑齒機靠機械傳動手(shǒu)動調刀(dāo)的曆史,實現了(le)機床的(de)自動化,增強了機床功能特性。

B.降低了(le)工人勞動強(qiáng)度,提高工作效(xiào)率5-6倍(bèi)。

C.提(tí)高(gāo)了找刀精度,保(bǎo)證了零件(jiàn)加工精度。

D.取消了機床原有的機械手動調刀裝置(zhì),降低成本4000元(yuán)/台,實現了機床的降(jiàng)本增效,提高了機床的市場競爭力。

E.刀具(jù)主軸“手脈”調刀(dāo)功能已推廣到(dào)各係列的數控銑齒機上,為企業(yè)創(chuàng)造了可觀的經濟效益。

2. 取消(xiāo)YK2212A數控銑(xǐ)齒機刀具主(zhǔ)軸(zhóu)驅動掛(guà)輪箱機械結構,解決機床噪音大、加(jiā)工精度偏低的問題(tí)

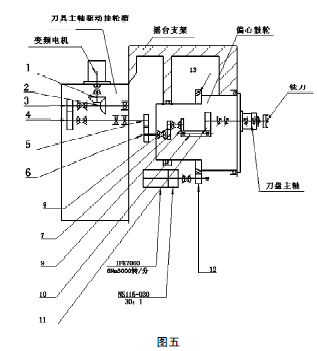

(1)原有刀具主軸機械傳動結構

YK2212A機(jī)床為滿足1.1吋~3.5吋銑齒刀盤的使用,保(bǎo)證變頻電機有(yǒu)很(hěn)好的轉矩特性,克服變頻電機(jī)速(sù)度控製(zhì)範圍小精度低的缺點,設計了刀具主軸驅動掛輪箱結構(見圖五)。運動由變頻電機輸出(chū), 經(jīng)弧齒錐(zhuī)齒輪1、2 和圓柱齒輪3-4-5-6-7-8-9-10-11 傳(chuán)動,使刀具主軸旋轉。轉速的(de)改(gǎi)變由交換齒輪3和4及變頻電機的調速來完成。刀具主軸高速旋轉時,機床燥(zào)音(yīn)很難控製到83dB以下,用戶意見(jiàn)大。而且傳動鏈長,故障率高,傳動累計誤差大,切齒精度不易(yì)保(bǎo)證,機床市場竟爭無優勢。

(2)改進後的刀具主軸(zhóu)機械傳動結(jié)構

選用(yòng)TSM-1P5C22伺服電機和IMS-SCT41P5WG-NN伺服控製器做刀具主軸驅動,利用電機轉矩(jǔ)特(tè)性(xìng)硬,低速大轉矩(jǔ)輸出,過載能力強(qiáng),速(sù)度控製範圍大精度高的特點,取消刀具主軸驅動掛輪箱結構(gòu)(取消弧齒錐齒輪1、2和圓柱齒輪3-4-5-6傳動)。由伺服電機輸出, 經圓柱齒輪7-8-9-10-11 降速傳動,使刀(dāo)具主軸旋轉,達到轉速要求。機床經過重切(qiē)試驗,,電(diàn)機帶載能力完全滿足(zú)機床使用要求。

(3)取得的效果:

A.大大降低了機床噪音(yīn)(800rpm運行時,由83dB以上降到70dB以下;400-500rpm運行時,機床燥音在65dB以下),改善了(le)機床(chuáng)工作環境。是機床技術(shù)的(de)重大突破。

B.機床切(qiē)齒精度容易達到GB/T 11365-1989標準的5-6級(jí),比原來提升1—2級(jí),解決了原有機床切齒不容易合格的問題。

C.每台機床降低成本2萬元,實現了機床的降本增效,提高了機床的市場(chǎng)競爭力(lì)。

D.成功經驗(yàn)正在推廣應用(yòng)到同類產品。

3. 實現數控插齒機刀具主(zhǔ)軸上停動作和準確對(duì)刀功能數控插齒機(jī)刀具主軸往複插削運動中一個特殊動作就是刀軸上停,其作用使插齒(chǐ)刀停在高出加工工件端麵的固定位置,保證加工工件安全退出。尤其是插內(nèi)齒工件,上停動(dòng)作更為必要。

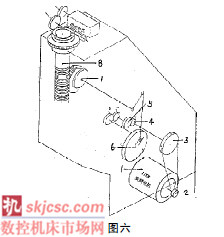

(1)刀具主(zhǔ)軸結(jié)構(gòu)的改進

YK58A刀具主軸運動(見(jiàn)圖六),由變頻電(diàn)動機(jī)1輸出, 經皮帶輪(lún)2、3 —齒輪4、5 —交換(huàn)齒輪a、b(兩檔,滿(mǎn)足刀具主(zhǔ)軸不同衝(chōng)程要(yào)求)—曲柄連杆機構6—扇形輪7傳動,使刀具主軸8上下往複運動。在皮帶輪3處安裝電磁離合器機(jī)構(機械抱閘)。上停動作通過控製機械抱閘實現。機床傳動(dòng)皮帶是易損件,定時要更換,更換皮帶必須將(jiāng)電磁離合器機構(gòu)先拆下(xià)再(zài)裝上。工人(rén)工作量很大,需要一天多(duō)的時間,不便於機床機械維修。切削工件時由於刀具主軸傳動(dòng)慣性大,不易使刀具準確停在對刀位置上。使用主軸伺服控(kòng)製器後,取消了電磁離合器裝置,利(lì)用伺服控製器的電機準停和準停到位功能實現了刀具主軸上停動作。並且(qiě)利用伺服(fú)控(kòng)製器的(de)零速伺服和零速到達的功能,使切削刀具能夠準(zhǔn)確停在工

件的對刀位置(zhì)上。

(2)取(qǔ)得的效(xiào)果:

A.實現了刀具(jù)主軸準確上停動作,解(jiě)決了機械抱閘上停不可(kě)靠的問題。

B.便於工件對刀,解決了因傳動慣性大不易使刀具準確停在對刀(dāo)位置上的問題。。

C.解決了(le)機床的裝配和(hé)機械(xiè)維修不方便的問(wèn)題,降低了工人的勞(láo)動強度,提高了工作效(xiào)率。

D.降低了機床製造成本8000元/台,實現了機床的降本增效(xiào),提高(gāo)了機床的(de)市場競爭力。

四、結束語

通過以上3個改進實例說明,應用IMS係列伺服控製器和TSM係列交流異步伺服電(diàn)機新技術做齒輪機床的刀具主軸驅動,為數控銑齒機、數控插齒機的刀具主軸控製帶來了飛躍性的技術升級。不(bú)僅增加了機床(chuáng)功能特性,提高了機床(chuáng)自動化程度和工作效率,解決了機床的(de)噪音大(dà)、零件加工精度偏低、機械維修不方便等問題,而且降低了機床(chuáng)製造成本(běn)和工(gōng)人的勞動強度,實現了機床的降本增效,提高了機床的市場競爭力。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行(háng)資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行(háng)資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產(chǎn)量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年(nián)11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數(shù)據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區(qū)金屬切削(xuē)機床產量(liàng)數據

- 2024年10月 金(jīn)屬切削機床產量數據

- 2024年9月 新(xīn)能源汽車銷量情況

- 2024年8月 新能(néng)源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數(shù)據

博文選(xuǎn)萃

| 更多

- 機(jī)械加工過程圖示

- 判斷一台加(jiā)工中心精度的幾種辦法

- 中走絲線切(qiē)割機床的發展趨勢

- 國產數控係統和數控機床何去何從?

- 中國的技(jì)術工人都去哪裏了?

- 機械老板做(zuò)了十多年,為何還是小作坊?

- 機械行(háng)業(yè)最(zuì)新自殺性營銷,害人害己!不倒閉(bì)才

- 製造業大逃亡

- 智能時代,少談點智造,多談點製造

- 現實麵(miàn)前,國人沉默(mò)。製造業的騰飛(fēi),要從(cóng)機床

- 一文搞懂數控車(chē)床加工(gōng)刀具補償功能

- 車床(chuáng)鑽(zuàn)孔攻(gōng)螺紋加工方法及工裝設計

- 傳統鑽削與螺旋銑(xǐ)孔(kǒng)加(jiā)工工藝的區別