伺(sì)服(fú)驅動加工定位(wèi)控製方式

2015-2-23 來源: 福建船政交通職業學院機械係 作者:林祥勇

摘 要:針對某模塊化生(shēng)產加工係統生產製造過程中(zhōng)設備定位問題,設(shè)計一種采用伺服電機、PLC和觸摸屏為主(zhǔ)體,可自動(dòng)測量並顯示絕對坐標位(wèi)置,並(bìng)自動(dòng)定位的控製係統。加(jiā)工重複定位精度可達(dá)0.01mm,減輕了(le)工人工作強度(dù),提高了勞動生產率。

0 、引 言

在(zài)亞(yà)龍(lóng)公司的335BMPS模塊(kuài)化自動化(huà)生(shēng)產線(xiàn)的生產製(zhì)造過程中,生產線各單元模塊在組裝(zhuāng)成功後需(xū)要放置在生產線的指定位置,該位置的的定位往往是工人根據生產圖紙的尺寸進行定(dìng)位,采用人力搬運(yùn)並通過人工校準來進行模(mó)塊單元安裝調整,由於係(xì)統安裝中存在誤差,每台生產線都必須通過(guò)生產線(xiàn)的單(dān)步試運行功能將物料逐(zhú)一通過生產線的各個單元(yuán)模塊,並再次通(tōng)過人(rén)工調整對單元模塊(kuài)定位微調,從而保(bǎo)證每條生產線出廠的(de)合格性。這就導致調整(zhěng)時間長、效率低,花(huā)費大量的時間,並且通過反複(fù)調整以提(tí)高定位精度,從而使該生產線的生產周期大大延長。同時,在(zài)設計上該MPS模塊化生產線將(jiāng)機械手固定在導軌(guǐ)的初始(shǐ)點,從而通過伺服電機(jī)帶動導軌運行達到機械(xiè)手在各生產線模塊之間的往返的目的。在定位精度上如果機械手與單元模塊之間的精度一旦出現2mm 以上的誤差,在運行時機械手在擺動氣缸的作用下必定在90°旋轉時碰撞上單元模塊的機械部位從而導致事故,因此,在生(shēng)產(chǎn)過(guò)程中的定位又具有至關(guān)重要的作(zuò)用。為減輕工人勞動強度,加快設備精度定位方式,文中(zhōng)在(zài)該MPS模塊化生產加工係統硬件的基礎(chǔ)上,設計了一種采用伺(sì)服電機、PLC和觸摸(mō)屏為主(zhǔ)體,可自動定位並顯示絕對坐標(biāo)的定位測試方法(fǎ),該方法精(jīng)確度可達0.01mm,減輕了工人工作(zuò)強度,同時,在生產任務發生變化時更換(huàn)不同的加工模塊也可以(yǐ)實現快速、精準的定位,提高了生產線的生產效率。

1 、MPS模塊化生產加工係統及設計思路

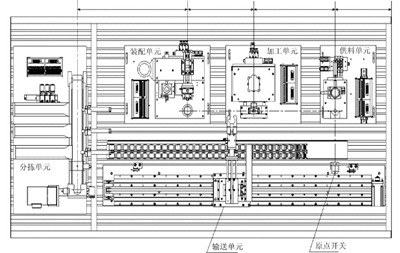

目前,浙江亞(yà)龍公司的335BMPS模塊化生(shēng)產加工係(xì)統將工作單元分別進行檢測(cè)、加工、搬(bān)運、安裝、分(fèn)類等製作過程,各工(gōng)作單元分工明確又相互協調。MPS模塊(kuài)化生產線加工係統結構如圖1所示。

圖(tú)1 MPS模塊化生產加(jiā)工係統

圖中供料(liào)、加工、裝配等單元分別完成(chéng)特定生產內容,輸送單元負責將原料通過供料單元、加工單元、裝配單元進行生產,最(zuì)後將成品送入分揀單元分揀出合格品(pǐn)。原設計中輸送過程(chéng)係統(tǒng)通過(guò)內置程序進行(háng)定位目標單元(yuán)點,利用(yòng)導軌控製(zhì)機械手的擺動用機械手(shǒu)抓緊物料將物料放在各模塊單元的初始位置,若位置(zhì)誤差略大,則機械手在擺動時必定與模塊單(dān)元(yuán)的機械部分之間發生碰撞,造成(chéng)損傷及事故(gù),因此,各(gè)模塊單元的(de)初始放置點(diǎn)的定位對精度要求很高。特別在設備(bèi)的大量(liàng)生產過程中單純依靠人工搬運模塊單元並進行人動調整,不但對工人熟練度及(jí)精細度要求很高,同時也使得勞動強度大(dà)大(dà)加強。

因此,該自動定位測試方(fāng)式(shì)的思路改變以往讓機械手(shǒu)“跟著”單元模塊走的定位方式(shì),而改成通過給(gěi)定機械手位移坐標,根據不同規格的生產線設計要求,當機械手運行到不同(tóng)單元模塊的位置,同時在觸摸屏上實時顯示機械手的運行位移,再根據(jù)機械手的停放位置直接(jiē)將單元模(mó)塊進行實時放置,實(shí)現一次性定位成功。同時(shí),克服了每台生產線的誤差問題可能造成的機械事故,由於機械手的運行通過伺服(fú)電機完成,在位置控製(zhì)上實現定位精度可達0.01mm。

2 、係統組成

係統(tǒng)上采用三菱(líng)觸摸屏F940GOT-LWD及三菱FX1N-40MTPLC為主控製器 ,並利用觸摸屏進行模塊單元的(de)位(wèi)移運行控製,其中三菱PLC為係統核心(xīn),完(wán)成模擬量輸入、開關量輸(shū)入狀態檢測(cè)、開關量輸出控製以及整個係統的過程控製。觸摸屏實現人機界麵,完成相關數據、信息、狀態(tài)顯示和參數設置,與PLC通信進行數據交換和相關控製。

係統控製電源接通後,首先初始(shǐ)化PLC和觸摸屏;然後PLC自動檢測係統的啟動(dòng)條件,氣壓是否(fǒu)達到有效設(shè)定值,輸送單元是否處於原點,非原點則執行原(yuán)點返回程序;與伺服通信是否正常,觸摸屏通信有無故障,若條件不滿足,係統等待並發出報警信號;若啟動條件滿(mǎn)足,PLC根據位置量要求(qiú)控製伺服係統運行並將運行位置及運行速度反饋在觸摸屏上,通過觸摸屏輸(shū)入(rù)不同位置的設定值控製其自動定位。

3、 伺(sì)服控製係統

伺服控製係統由伺服驅動器、伺服電機和齒輪傳動機構構成,實現對各工作單元及檢測裝置進行(háng)精(jīng)確定位,是該方法的關鍵部分。通過伺服驅動器控製伺服電機運(yùn)行,運行到(dào)位後通過PLC實時監測得到的運行距離,即實際(jì)測量值與自動計算後得到的脈衝量同時顯示(shì)在觸摸屏上,操作人員(yuán)根(gēn)據得到的實際(jì)測量值進行模塊單(dān)元(yuán)的一次性安裝(zhuāng),調整完畢後再進行下一(yī)個定(dìng)位點的自動測試,即(jí)使生產任務發生變(biàn)化,不同的單元模塊(kuài)進行更(gèng)換(huàn),隻要將存儲器內位移量直接改變(biàn)即可(kě),方便可靠。同時,伺(sì)服係統將定位精度控製在0.01mm。控(kòng)製(zhì)模(mó)式如圖2所示。

圖(tú)2 控製模式

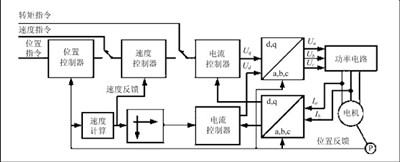

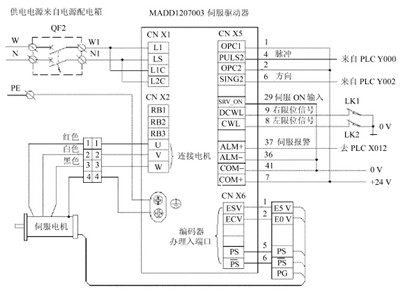

在伺(sì)服控製中通(tōng)過原先生產線自帶的(de)鬆下MHMD022P1U 永磁同步的交流伺服電(diàn)機及MADDT1207003全數字交流永磁同步伺服驅動裝置作為運動控(kòng)製裝置。該交流永磁同步伺服驅動(dòng)器主要(yào)有伺服控製單元、功率驅動單元、通訊接口單元(yuán)、伺服電動機及相應的反饋檢(jiǎn)測器件組成,其中,伺服控(kòng)製單元包括位置控製器、速度控製器、轉矩和電流控製器等,如圖3所示(shì)。

圖3 伺服控製單元

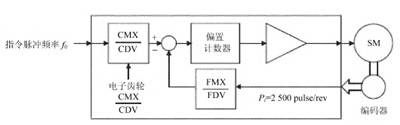

根據該伺服控製單元,將機械手需要的位(wèi)移運行量換算成伺服驅(qū)動(dòng)器接收的脈衝頻率,同時,由於對位置和速度的精度要求(qiú)控製在0.01mm,故使用伺服驅動器位置(zhì)控製模式,位置控製模式采用位置環、速度環、電流環三環控製結構,PLC給定高速脈衝信號n1送到位置控製器(qì),控製伺服電機運行,即進行直(zhí)線位移,與通過位置反(fǎn)饋得到的電機實(shí)際轉(zhuǎn)動脈衝數n2比較,誤差信號(hào)Δn=n1-n2,經(jīng)過位置(zhì)調節(jiē)器PID調節後,輸出轉子轉速給定信號(hào)m1,實際轉子轉速反饋信號m2,速(sù)度誤差信號Δm=m1-m2送到速度控製器,再經過PID調節後輸出伺服電機交軸電流信號i1,與實際交軸電流i2比較,得出交軸電流的誤差信號(hào)Δi=i1-i2,電流控製器輸出PWM 控(kòng)製信號(hào),使伺服電機按給定脈衝數運行,並控製運行精度。位置控製模式下(xià),電子齒輪等效的單(dān)閉環係統方框圖如圖4所(suǒ)示。

圖4 等效的單(dān)閉環位置控製係統方框圖

圖中(zhōng)指令脈衝信號(hào)和電(diàn)機編(biān)碼器反(fǎn)饋脈(mò)衝信(xìn)號進入驅動器後,均通過電子齒輪變換進(jìn)行(háng)偏差計算。電子齒輪可以用來任意設置(zhì)每單位指令脈衝對應的電機速度和脈衝當量,由於FX1N-40MT 作為上位控製器(qì)最高脈衝輸出頻率(lǜ)為100kHz,受其限製,使用電(diàn)子齒輪功能,以減小給伺服驅動器發送脈衝的頻率。

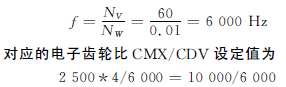

對(duì)應脈衝計算公式(shì)為

設伺服電機旋轉一周移動60mm,鬆下MINASA4係列AC伺服電機驅動器,電機(jī)編碼器反饋脈(mò)衝為2 500pulse/rev。由於伺服電機脈衝當量為0.01mm,減速比(bǐ)為1,則(zé)電機(jī)運行(háng)一圈所需的脈衝數(shù)為:

伺服驅(qū)動(dòng)器與PLC及伺服電機的接線圖如圖5所示。

圖5 伺服驅動器接線圖

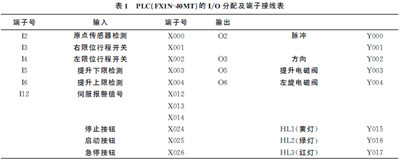

4、 係統軟件

通過原位(wèi)行程開關作為原始點定位,通過(guò)PLC相關複位程序(xù)進行上電初始位置檢測(cè),PLC在複位後等(děng)待PLC相關檢(jiǎn)測程序對各輸入單元及故障報警進行診斷,並配置報警指示燈。PLC的I/O端口資源分配表見表1。

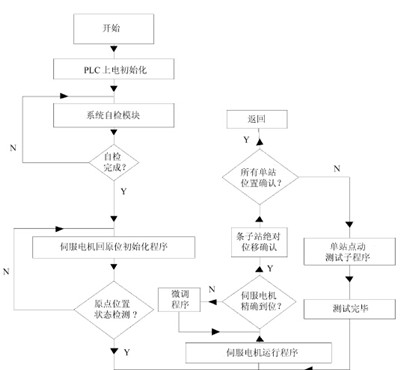

在係統正常運行後,等待觸摸屏發出控製指令,通過觸摸屏上由調試人員(yuán)輸入運行距離,啟動運行按鈕,使伺服電機自動移動到(dào)目的地。同時,在觸摸屏上設置絕對位置位移顯示(shì)框可以實時得到電機運行的實際距離,從而確定絕對位置的精度,還可以根據需要改變伺服電機的運行速度。所設計的軟件流程如圖6所示。

圖6 軟件流程(chéng)圖(tú)

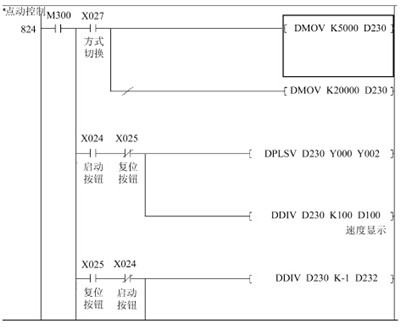

在控製過程中,核心為(wéi)觸摸屏組態程序和PLC控製程(chéng)序(xù),其(qí)中,觸摸屏組態程序主要負責實時(shí)監控機械手的運行速度、運行距離,並可實時微調。PLC控製(zhì)程序主要是輸出脈衝當量進(jìn)而通過伺服驅動器來控製伺服電機運行(háng),從而起到精確定(dìng)位的作用。相關控製程序如圖7所示。

圖7 相關控製程序

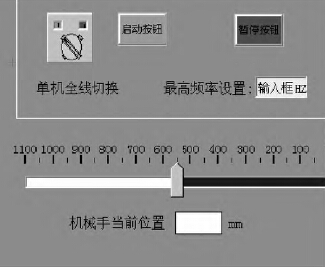

通過三(sān)菱觸摸屏設(shè)置啟動及暫停按鈕進行測試控製,並(bìng)同時(shí)在線可看到機械手當(dāng)前運行位置,使安裝人員(yuán)直接根據係統反饋的位置(zhì)量進行單元模塊的精確定位,避(bì)免(miǎn)了係統誤差。控製(zhì)界麵(miàn)如圖8所示。

圖8 控製界麵

5 、結 語

采用伺服電機、PLC和觸摸屏為主體,通過(guò)係統給(gěi)定(dìng)值(zhí)自動測量並顯示絕對(duì)坐標值,同時自動定位,並且將(jiāng)定位精度(dù)控製在0.01mm;在實際生產過程中,替代原有的人工測量、定位,減輕了設備安裝過程中工人反複安裝的工作強度,節省安裝時間,提高了勞動生產率。實踐證明,該方法(fǎ)定位可一次性(xìng)定位、速度快、精度高,杜絕了機械碰撞損壞等問題,保(bǎo)證係統運(yùn)行可靠。同時,在類似係列的生產線上都可以通用,且具有易修改、易(yì)實現的特點。

投(tóu)稿箱:

如果您有機床行業、企(qǐ)業相關新聞稿件發表,或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企(qǐ)業相關新聞稿件發表,或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

更(gèng)多相關信息

業界(jiè)視點

| 更多

行業數據

| 更多

- 2024年11月 金屬(shǔ)切削機(jī)床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸(zhóu)承出口情況(kuàng)

- 2024年11月(yuè) 基本型乘(chéng)用車(轎車(chē))產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷(xiāo)量(liàng)情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數(shù)據

- 2024年9月(yuè) 新能源汽車銷量情況

- 2024年8月 新能源汽(qì)車(chē)產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃

| 更多