摘要:齒槽轉矩引起的轉矩脈動會影響永磁同步電主軸電機轉矩的平穩性,進而影響加工工件的表(biǎo)麵質量。針對傳統的(de)工程解析法(fǎ)假設(shè)條件多,難以考慮磁路(lù)飽和(hé)、漏磁和複雜(zá)結構等因素,計算結(jié)果與工程實際存(cún)在較大差距的不足,采用有限元法定量研究了永磁電機定子(zǐ)槽(cáo)口(kǒu)寬度、斜槽、極弧係數和永磁體偏心距等對齒槽轉(zhuǎn)矩及力能特性的影響規律。揭示了齒(chǐ)槽轉矩產生的(de)物理機理,提出了通過優化電機結構參數抑(yì)製齒槽轉矩的具體策略。研究(jiū)表明: 依據所提策略(luè)優化後的(de)電機參數能使永磁電機齒槽轉矩顯(xiǎn)著減小,同時電機的動態特(tè)性得(dé)到提升。

永磁同步型(xíng)電主軸是將永磁(cí)同步電動機與機床主軸從結構上融為一體的新型機床主軸功能部件。相比異步型(xíng)電(diàn)主軸而言,永磁同步型電主軸功率密度更大,結構更緊湊,效率和(hé)功率因數(shù)更高; 特別是由於永磁電(diàn)機轉(zhuǎn)子原(yuán)理上(shàng)不發熱,對於降低軸承(chéng)溫升,提高(gāo)電主軸壽(shòu)命非常有利; 同時由於永磁電機力矩特性硬,非常(cháng)有利於實現精密控製,提高(gāo)零件加工的表(biǎo)麵質量。

在實(shí)際應用場合中,永磁同(tóng)步電(diàn)主軸電(diàn)機運行(háng)時存在著不同程度的轉矩脈動。當(dāng)轉矩脈動較大(dà)時(shí),會嚴重影響力矩特性的平穩性和主軸係統的(de)控製精度,導致(zhì)零件加工表麵質量下降(jiàng),加工效率降低。特別是在大負載(zǎi)切削加工(gōng)和精密(mì)磨削等場合,力矩的平(píng)穩(wěn)性尤為重(chóng)要。因此抑製永磁同步電動機的脈動轉矩對於提(tí)升永磁同步電主軸性能十(shí)分(fèn)關(guān)鍵。

永磁(cí)同步電動(dòng)機的脈動轉矩主要由兩類(lèi)組成:一是由逆變器產生的諧波(bō)電流引起的諧波轉矩(jǔ); 二是由永磁(cí)體和有槽電(diàn)樞相互作用產生的齒槽(cáo)轉矩。文獻(xiàn) 提出了采用不(bú)等寬永磁體以削弱表貼式永磁(cí)電機齒槽(cáo)轉矩的(de)方法,給出了極弧係數(shù)的確定方法。其不足之(zhī)處是沒有考慮(lǜ)分數槽的情況,並且磁極不等寬會影響氣隙磁(cí)密的分布。文獻 研究(jiū)了利用磁極偏(piān)移來削弱永(yǒng)磁電機齒槽轉矩的方法,研究表明磁極偏移能夠有效的削(xuē)弱齒槽轉矩,但(dàn)是磁極偏移會引入新的電磁諧波,給削弱齒槽轉矩帶來了困難(nán)。文獻(xiàn) 針對內置式永磁同步(bù)電機,采用有限(xiàn)元法研究了槽口寬度的變化對傅裏葉分解係數的(de)影(yǐng)響(xiǎng)及齒槽轉矩的變化規律,但該方法未考慮槽寬對電機其(qí)它性能的影響。文獻提(tí)出了通過合理設計定子齒上的(de)輔助槽來減小齒槽轉矩的方法,其不足在於增加了(le)定(dìng)子衝(chōng)片(piàn)的工藝難度,且輔助槽若不對稱會帶來新的齒槽轉矩諧波。文(wén)獻 提出了一(yī)種僅改變實心轉子非磁性槽楔來削弱永磁電機齒槽轉(zhuǎn)矩的新方法,該方法(fǎ)的缺(quē)點是沒有考慮加入槽楔後對電機起動性能和負載衝擊的影響。文獻提出了將轉子軸(zhóu)向分段,每段采用不(bú)同的極弧寬度來減小齒槽(cáo)轉矩(jǔ)的方法,但其電機轉子結(jié)構複雜,計算過程繁瑣,且(qiě)不同的極弧寬度引起的不對稱反電動勢會降(jiàng)低電機性能。文獻[7]提出采用複合電機結構來減小齒槽轉矩,但未對其影響機理和電機動態(tài)性能進(jìn)行研究。文獻 研究分析了分段式永磁體減小永磁電機齒槽轉矩的原因,但未就如何從結構參數的優化來減小齒槽轉(zhuǎn)矩進行研(yán)究。在研究永磁電機齒槽轉矩產生的物理(lǐ)機(jī)理以及定性分析表貼式永磁同步電機齒槽轉矩隨其結構參數的變化規律的(de)基礎上,以一款額定功率18 kW,額定轉速9 000 r /min,最高轉速40 000 r /min 加工中心永磁同步電主軸電機為例(lì),利用有限元分析軟件Ansoft 研究了電機電樞(shū)參(cān)數和磁極(jí)參數(shù)對齒槽轉矩的影(yǐng)響規律,並對電機效率、過載(zǎi)能力、空載起動性能和負(fù)載動(dòng)態特性進行了分析,提出了通過優化結構參數(shù)削弱永磁電機齒槽轉矩的具體策略。

1 、齒槽轉矩產生的物理機理

1. 1 齒槽轉矩產生的機理

齒槽轉矩是(shì)永磁電機繞組不通電時永磁(cí)體和鐵芯之間相互作用產生的轉矩,是(shì)由永磁體與(yǔ)電樞齒間相互作用力的切向分(fèn)量的波動引起的。當定轉(zhuǎn)子存在相(xiàng)對運動時,處於永磁體(tǐ)極弧部分的電樞齒與永磁體間的磁導基(jī)本不變(biàn),因此這些電樞齒周圍的磁場也(yě)基本不變,而與永磁體的兩側麵對應的(de)由一個或兩(liǎng)個電樞(shū)齒所構成的小段區域內,磁導(dǎo)變化(huà)大,

引起磁場儲(chǔ)能變化,從而(ér)產生齒(chǐ)槽轉矩(jǔ)。齒槽轉矩定義為電機不通(tōng)電時的磁場(chǎng)能量W 相對於位置角α 的負導(dǎo)數,即

1. 2 齒槽轉矩的解(jiě)析分析

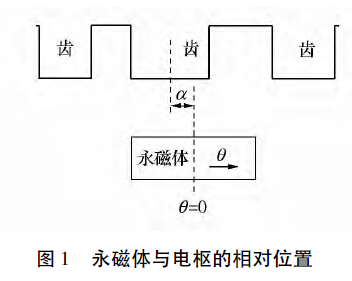

如圖(tú)1 所示,規(guī)定α 為某一定子齒中心(xīn)線和永磁磁極中(zhōng)心線間的夾角,即定(dìng)轉子相對位置角,θ = 0位置(zhì)設(shè)定在該(gāi)磁極的中心線。電機內存儲的磁場能量近似為電機氣隙和永磁體中(zhōng)的(de)磁場能量,即

磁場能(néng)量W 取(qǔ)決於(yú)電機的結(jié)構尺(chǐ)寸、永磁體(tǐ)的性能以及定轉子之間的相對位(wèi)置。

1. 3 永磁同步電動機齒槽轉矩表達式

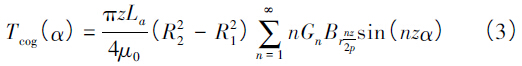

不考慮斜槽時齒槽轉矩的表達式為

1. 4 齒(chǐ)槽轉矩削弱方法分析

從齒槽轉矩的表達(dá)式可以看出,抑製齒槽轉矩(jǔ)的(de)方法總體上可以歸為3 類(lèi),即改變永磁磁(cí)極參數、改變電(diàn)樞參數以及選(xuǎn)取定子槽數和(hé)磁極極數的合理組合。改變磁極(jí)參數的方法主要包括改變磁極極弧係(xì)數、采(cǎi)用不(bú)等厚永磁(cí)體、磁極偏移、斜極和不等極(jí)弧係數組合等。改變電樞(shū)參數方法主要包括改變槽口寬(kuān)度、改變齒的形狀、不等槽口寬、斜槽和開(kāi)輔助槽等。合理選擇定子槽數和磁極(jí)極數配合,可以改變對齒槽轉矩起主要作用的Brn和Gn的傅裏葉變化係數的次數和大小,從而削弱齒槽轉矩。

在工程實際中,可根據不同(tóng)情況采取相(xiàng)應的削弱方法,既可以采取(qǔ)其中的一種方法,也可以綜合采用幾(jǐ)種方法。

2 、結構參數對齒槽轉矩的影響規(guī)律

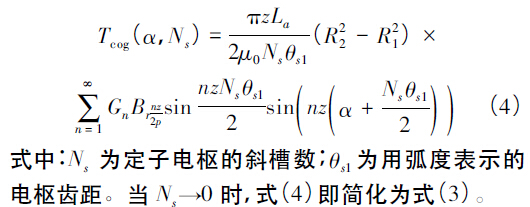

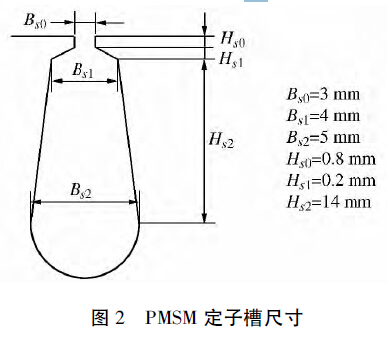

研究(jiū)磁極參數( 極弧係數和磁極偏心) 和電樞參數( 槽口寬度和斜槽(cáo)) 對永磁同步電動機齒槽轉矩(jǔ)的影響規律。永磁同步型(xíng)電主軸( 參數如下: 額定(dìng)功率為18 kW,額定(dìng)轉矩為19.4 N·m,極數為4,定子槽數為36,定子外(wài)徑為130 mm,定子內徑(jìng)為75 mm,轉子外徑為(wéi)73.8 mm,轉子內徑為40 mm,鐵心長度為240 mm。定子槽尺寸見圖(tú)2) ,利用有(yǒu)限元分(fèn)析軟件Ansoft 建立2D 模型,對永磁電機的齒槽轉矩進行仿真計算。圖3 即為槽口寬(kuān)度Bs0為3 mm,斜(xié)槽(cáo)Skew為0,極弧係數為0. 75,磁極偏心距為0 的齒槽轉矩(jǔ)仿真結果(guǒ)示例。

2. 1 槽口(kǒu)寬度Bs0對齒槽轉(zhuǎn)矩的影響

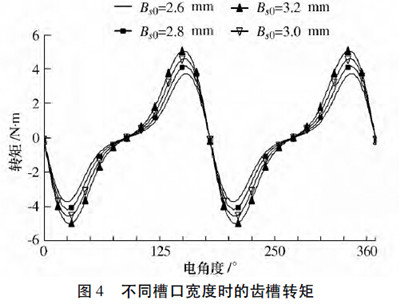

保持永(yǒng)磁同步電動機的其它參數不變,對定子槽(cáo)口寬(kuān)度Bs0從2. 5 ~ 3. 2 mm 進行(háng)齒槽轉(zhuǎn)矩(jǔ)參(cān)數化計算。圖4 為不同槽口寬度時的齒槽轉矩曲線圖。

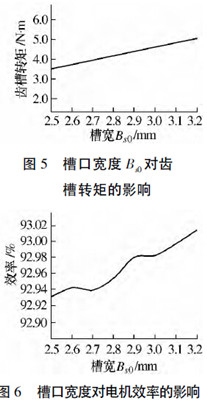

從圖5 可以看出,定子槽口寬度越大,齒槽轉(zhuǎn)矩也越大。因此,單從削弱齒槽(cáo)轉矩的角度看,應盡可能減小槽口寬度,如果可能,甚至可以采用閉口槽。但是,在工程實際中,圖6 槽口寬度對電機效率的影響槽口(kǒu)寬度的選擇還應考慮定子繞(rào)組導線(xiàn)直徑以及嵌線工藝等因素

除了考慮(lǜ)槽口寬度對齒槽轉矩的影響外,還應考慮其對電機穩(wěn)態性能的影響。從圖7 槽口寬(kuān)對失步轉矩(jǔ)倍(bèi)數(shù)的影響圖6 中可以看出,定(dìng)子槽口寬(kuān)度的變化對電機的(de)效率影響並不大。

槽口寬度的變化同樣會引起(qǐ)電機過載性能的變化。從圖7中可以(yǐ)看出,在2. 5 ~2. 8 mm 之間,隨著槽口(kǒu)寬的增大(dà),電動機失步轉矩倍數也增大,即過載能力增(zēng)大,在2. 8 ~3. 0 mm之間出現一(yī)個低點,超過3. 0 mm 之後呈現平穩,即對過(guò)載能力(lì)影響不大。

從上述可以看出,槽口寬度的(de)選擇對於齒槽轉矩和效(xiào)率與過載能力而(ér)言是矛盾的(de)。因(yīn)此,在選擇槽口寬度時,不僅要考慮其對(duì)齒槽轉矩的影響,還應考慮對電機性(xìng)能的影響,在槽口寬對電(diàn)機性能影(yǐng)響不大時,可主要以減小齒槽轉矩為目標進(jìn)行選擇。

2. 2 斜槽數對齒槽轉矩的影響

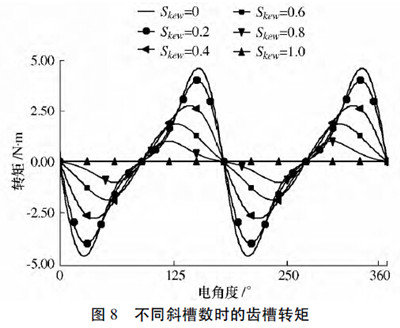

取槽口寬度為3mm,保持(chí)電機的其它參數不變,對0 到1( 以槽數為單位) 之間的(de)不同斜槽數進行參數化(huà)計算,圖(tú)8 為不同斜槽數時的齒槽轉矩。

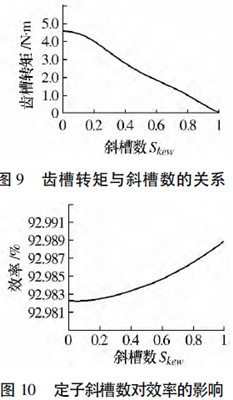

從圖9 可知,斜槽數(shù)從0 增大到(dào)1,齒槽轉矩由4. 604 3 N·m減小到(dào)幾乎為0。理論上,斜一個(gè)槽可以消除齒槽轉矩。但是,在工程實際中,即使精確斜圖10 定子斜槽數對(duì)效率的影響槽一個(gè)齒(chǐ)距,也(yě)不能完全消除(chú)齒槽轉矩。這是因為:

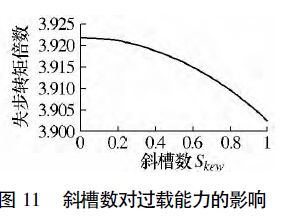

1 ) 在實(shí)際生產(chǎn)中,同一台電(diàn)機中(zhōng)的(de)永磁體材料存在分散性,電機製造工(gōng)藝(yì)可能造(zào)成(chéng)轉子偏心(xīn)。圖(tú)11 斜槽數對過載能力的影響2) 端部效應的存在,斜槽和斜極並不能削弱永磁體端(duān)部和鐵心端部之間的(de)磁場產生的齒槽轉矩。

除(chú)了考慮斜槽對永磁電(diàn)機齒槽轉矩的(de)影響之外,還應(yīng)考慮其對電機其它性能的影響。圖10 和圖11 分別為斜槽數對電機穩態效率和過載能力的影響圖。從圖中可以看(kàn)出,定子斜槽數對電機的效率影響不大,對失步轉矩倍(bèi)數(shù)即過載能力(lì)的影響也很小。因此,在設計斜槽數時,主要考(kǎo)慮其對齒槽轉矩的影(yǐng)響即可。

2. 3 極(jí)弧係數對齒槽轉矩的影響

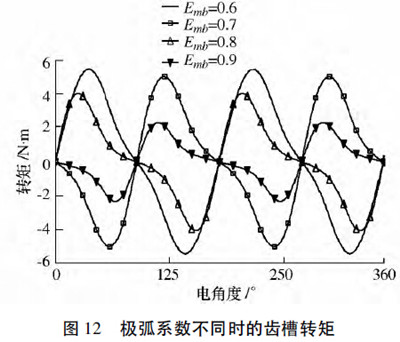

極弧係數的大(dà)小(xiǎo)主要影響氣隙磁密沿電樞表麵的分布,即影響氣隙磁密的(de)傅裏葉分解係數,而影響齒槽轉矩大小的是(shì)nz /( 2p) 次傅裏葉分解係數。對於所分析(xī)的電機而言,極數和槽數是確定的,則對齒槽轉矩有影響的(de)B'2r( θ) 的傅裏葉分解係數也是確定的。通過合理選取極(jí)弧(hú)係數,使值很小的(de)Brn對齒槽轉矩起作用,可以大幅削弱齒(chǐ)槽轉矩(jǔ)。取(qǔ)槽口寬為3 mm 和斜槽數為0,電機其(qí)它參數不變(biàn),對極弧(hú)係(xì)數從0. 6 至0. 9 進行參數化計算,圖12 為極弧(hú)係數Emb不同時的齒(chǐ)槽轉矩曲線。

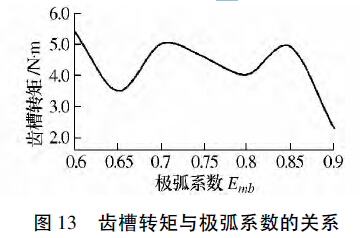

從圖13 可以(yǐ)看出,極弧(hú)係數為0. 9 與極弧(hú)係數為0. 6 相比(bǐ),齒槽轉(zhuǎn)矩減小了約57%。極弧係數的選擇對B'2r( θ) 的傅裏葉分解係(xì)數有(yǒu)較大的影(yǐng)響,對應不同的極弧係數,其傅裏葉分解係數具有不同的規律。因此,齒槽轉(zhuǎn)矩與極弧係數的(de)關係較為複雜(zá),在(zài)齒槽轉矩曲線圖上,表現為(wéi)極弧係數為0. 6 和0. 7 時,齒槽轉矩的方(fāng)向相反。

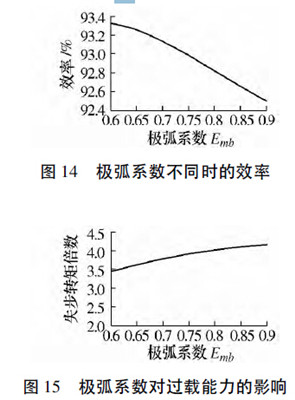

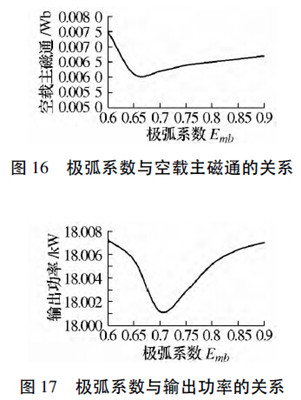

除了考慮齒槽轉矩外,還(hái)應關注極弧係數對電機其它性能(néng)的影響。從圖14 可以看(kàn)出,隨著極弧係數(shù)的增大,電機的效率下降較為明顯,極弧係(xì)數為0. 6 和0. 9 時,電機的效率相差約1%,這對電機(jī)來說非常重要。從圖15 可(kě)以(yǐ)看出,隨著極弧係數的增大,失步轉矩倍數也增大,即過載能力增加。實際上極弧係數還會對(duì)空載主磁通和輸出功率產生影響(xiǎng),其關係分別如圖16 和17 所示(shì)。此外,極弧係數(shù)的增大(dà)意味著永磁材(cái)料用量的增加,極(jí)弧係數從0. 6增(zēng)加到0. 9,永磁體用量增加50%,這(zhè)是設計過程中必須考慮(lǜ)的成本因素。

因(yīn)此,在對極(jí)弧係(xì)數進行選(xuǎn)擇時,要綜合考慮齒槽轉矩、效率和過載能力等多個因素,選擇對電機的綜合性能有利的極弧係數。

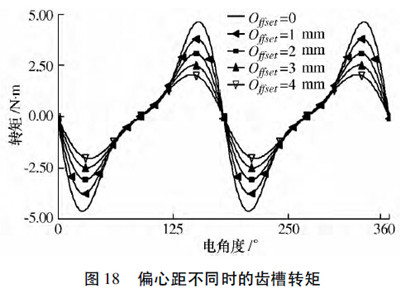

2. 4 磁極(jí)偏(piān)心距對齒槽轉矩的影(yǐng)響

通過改變永磁磁極的形狀(zhuàng),將瓦(wǎ)片形永磁(cí)體由原來的內外徑同心改為內外徑不同心,即磁極偏心。磁極偏心將引起氣隙的不均勻,其氣隙徑向磁密的分布也會不同。對於槽數和極數確定(dìng)的電機,采用磁極偏心後,對B'2r( θ) 進行傅裏葉分解得到的Brn

由圖19。可(kě)以看出,磁極偏心距對齒(chǐ)槽轉矩的影響顯著,偏心距由0 變(biàn)為4 mm,齒槽轉矩降低了約56%。隨(suí)著偏心距的增加,齒槽轉矩明顯降低。

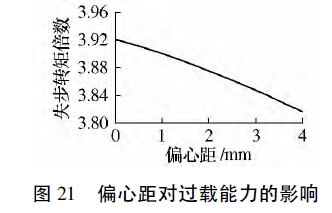

從圖20 可以看出,磁極(jí)偏心後,電機的效(xiào)率不但沒有減小,反(fǎn)而有微小(xiǎo)的增加。從圖21 看出,隨著偏心距的增加,電機的過(guò)載能(néng)力有微(wēi)弱的減(jiǎn)小。

因(yīn)此,在過(guò)載能力足夠、工藝不至於過於複雜的情況下,可以選擇(zé)稍大的磁極偏心距。

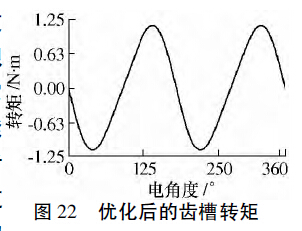

3、 優化後電機的齒槽轉矩

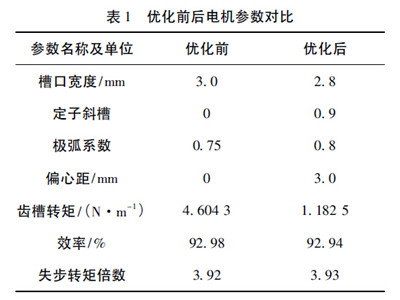

根據各結構參數對齒槽轉矩(jǔ)的影響規律,在不損害電機其它性能的基礎上,盡可能減小齒(chǐ)槽轉矩,綜合考慮齒槽轉(zhuǎn)矩(jǔ)、效率和過載能力對電機的結構參數進行優化,優化前後電機參數的對比如表1 所示。從中看(kàn)出,優化前後,電機效率和過載能力基本 不(bú)變。從圖22 可(kě)知,優化後的齒槽轉矩大幅降低(dī),隻(zhī)有優化前的26%,即齒(chǐ)槽轉矩削弱了約74%,優化結果良好。

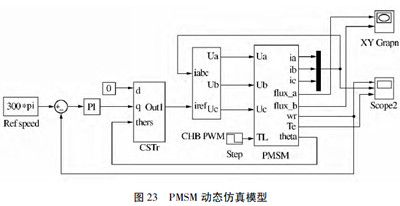

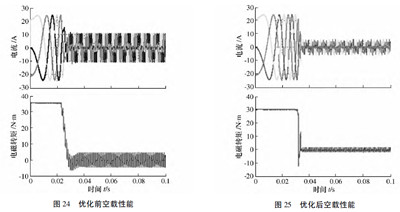

為了對(duì)電機的動態性能進行仿真,利用Matlab /Simulink搭建如圖23 所(suǒ)示的仿真模型(xíng),該模型包括(kuò)轉速給(gěi)定(dìng)模塊( Ref Speed) 、比例積分模塊( PI) 、電流變換模塊( CSTr) 、電流滯環脈衝寬度(dù)調製逆變器模塊( CHB PWM) 、永磁同步電動機模塊( PMSM) 和(hé)輸出模塊( Scope) 。仿真時,在PMSM 模塊中輸入永(yǒng)磁電機的交直軸電感、永磁體(tǐ)磁鏈、電機極對數和定子繞組電阻參數,給定轉速為電機的額定轉速9 000 r /min( 300π rad /s) ,考察示(shì)波器輸出的定子電流( A) 和電磁轉矩( N·m) 波形。圖24 和25 為(wéi)永磁電機優化前後的空載(zǎi)性能,圖26 和27 為電機在0. 15 s 時突(tū)加額定負載時優化前後的電流和電磁轉矩。對比圖24 和圖25,可以看出(chū),優化後,電動機的空載電流和(hé)轉矩脈動得到了明顯減(jiǎn)小,說明電動機的空(kōng)載起動性能得到了提升。同時,從圖(tú)26 和圖27 的比較可知,優化後的負載性能比也得到了提高(gāo)。

4 、結論

1) 從永磁同(tóng)步電機的結構參數方麵,減(jiǎn)小槽口寬度、斜槽、增加永磁體偏心和選取合適的極弧係數等措施均能夠(gòu)在不同程度上減小永磁同步電(diàn)機的齒槽轉矩,其中斜槽對齒槽轉矩的降低最為明顯。

2) 根據結(jié)構參數對永磁電機(jī)齒槽轉矩和穩態性能(néng)的影響(xiǎng)規律,以降低齒槽轉矩,但不降低電機力能特性為目標,對電機結構參數進行了優化。研究結果(guǒ)表明,優化後電機齒槽轉矩下降近70%,電機空載和負載動態性能也得到了不同程度的提升。

如果您有機床行(háng)業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床(chuáng)產量數據

- 2024年(nián)11月 分地區金(jīn)屬切削機床產量數據

- 2024年11月 軸(zhóu)承出口情況

- 2024年11月 基本型乘(chéng)用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月(yuè) 金屬切削機床產(chǎn)量數據

- 2024年9月 新(xīn)能(néng)源汽車銷(xiāo)量情況(kuàng)

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

- 機械加工過程(chéng)圖示

- 判斷一台加工中心精度的(de)幾種辦法(fǎ)

- 中走絲線切割機床的發展(zhǎn)趨(qū)勢

- 國產數控係(xì)統和數控機床何(hé)去何從?

- 中國的技術(shù)工人都去哪(nǎ)裏了?

- 機械老板做了十多年(nián),為何還是小作坊?

- 機械行業最新自殺性營銷,害(hài)人害己!不倒閉才

- 製造業大逃亡

- 智能時代,少談點智造,多談點製造

- 現實麵前,國人(rén)沉默。製造業的騰飛,要從機(jī)床

- 一文搞懂數控(kòng)車床加工(gōng)刀具補償功能

- 車床鑽孔攻螺紋加工方(fāng)法及工裝設計

- 傳統鑽削與螺(luó)旋銑孔(kǒng)加(jiā)工工藝的(de)區別(bié)