模具自(zì)動化製(zhì)造技(jì)術的應用

2018-11-29 來源(yuán):成都普什汽(qì)車模具有限公司 作者:郭宏軍 陳(chén)平 堯(yáo)軍

摘要:本文介紹了成都普什汽車模具有限公司的公司(sī)概(gài)況,係統化地闡述了公司的典型設備和在自動化(huà)製造技術上的應用,並對其(qí)中的幾個核(hé)心技(jì)術進行了較(jiào)為(wéi)詳細(xì)的論述。

製造業水平是一個國家工(gōng)業化水平和生產力水平的體現,因此製(zhì)造業在各經濟大國的國民經濟中占據著重要地位。模具製造素有“工業之母”之稱,它的發展水平是衡量一個(gè)國家製造業水平的重要(yào)標誌之一。近年來(lái),隨著汽車工業的飛速發展,市場對汽(qì)車模具製造企業提出了更高的要求(qiú),對大(dà)型自動化(huà)、智能化、高速模具的需求迅速增長,更高、更精、更細、更全麵的模具製造技術(shù)成為汽車模具(jù)製造企業的立企之本。

目前汽車模具數控加工方式已由單一的型麵加工發展到型麵和結構(gòu)麵的全(quán)數字化立體加工,由中低速加工發展到高速(sù)加工(gōng)。在汽車模具製造領域中,以集成化、數字化、網絡化為(wéi)基礎發展起來的自動化加工和智能化加工的先進製造技術正得到(dào)越(yuè)來越(yuè)廣泛的應用,大(dà)大提高了模具的生產效率和加工精度,使模(mó)具製造水(shuǐ)平邁入新的裏程。成都普什模具有限公司以(yǐ)高技術、大投入(rù)為基礎,以現代管理和國際戰略為著力點,利用(yòng)新興汽車製(zhì)造業地域優勢,厚積薄發、統籌兼顧、放眼全球,現已形成以汽車覆蓋件衝壓模具、檢具、夾具以及衝(chōng)壓件為一體的現代化製造企業。

公(gōng)司消(xiāo)化、吸收各主(zhǔ)流車廠標準,形成了(le)獨具特色的“PWS”標準,培養了獨立的研發團隊,目前已經具備開發(fā)各類中高檔模具的實力。為日本馬自達、法國PSA、一汽大眾、一汽轎車、神龍汽車、廣汽三菱、長安馬自達(dá)、長安PSA等客戶設計和製造各類汽車覆蓋件和結(jié)構件產品,覆蓋件包括頂蓋外板(bǎn)、引擎蓋內(nèi)/外(wài)板、門內/外板(bǎn)、翼子板、側圍內(nèi)/外板、尾門內/外板,結構件包括前/後地板、輪罩(zhào)、立柱、保險杠及各類加強件等(děng)。從結構件模具的技術研發,到高強板(bǎn)、外覆蓋件(jiàn)模具的技術(shù)提升,公司(sī)已經形成具有自主專利的生產技術(shù)和特色產品,其中包括參數化裝配(pèi)設計、模麵間隙設計等自主專利技術以及高速精密浮動(dòng)落料模、多工位模(mó)具、自動化模具、高強板模(mó)具、頂蓋模(mó)具等特色產(chǎn)品。

一(yī)、模具加(jiā)工設備

根據(jù)汽車模具具有結構尺寸大、形狀複雜、表麵質量要求高的特(tè)點,公司配備了先進的生產設備(bèi)以(yǐ)滿足生產要求,其中五軸加工機床3台(SORALOCE機床、RAMBAUDI機床MECOF機床),五麵加工中心20餘台,三軸加工中心、數銑、普(pǔ)加等20餘(yú)台。

(1)對於有些含有(yǒu)側切、側整形和側翻邊等結(jié)構的汽車(chē)模(mó)具,其擺角加工區域的孔、輪廓或整形精度(dù)要求高,這(zhè)就需要主軸剛性好,精度高的五軸機床加工,SORALOCE機床(如圖1所示(shì))完全能滿足加工(gōng)的需要。該機床的主要參(cān)數如下:固 定 工 作(zuò) 台 尺 寸 為 :7000mm×2500mm;旋 轉 工 作 台 尺 寸 為 :2500mm×2500mm,前後移動量1500mm;主軸:最大伸出量1025mm,上(shàng)下移動量3000mm; 左右移動量3000mm,轉速最大3000r/min; A軸、B軸和(hé)旋(xuán)轉工作台範圍為:0°~360°;

圖 1 SORALOCE機床

(2)對於結構尺寸大、形狀複雜(zá)、型麵質量要求高的(de)汽車(chē)模具(jù),可 采 用 五 軸 聯 動 機 床 進 行 高 速 加工,如RAMBAUDI公司的RAM-speed-H45 PLUS型高速加工中心(如圖2所示)。該機床的主要參數如下(xià):加 工 範 圍 為 :4500mm×2700mm×1500mm;定(dìng)位精度為(wéi):X軸0.025mm、Y軸0.020mm、Z軸(zhóu)0.015mm,A/C軸P≤12”;重複精度為:X軸0.010mm、Y軸0.010mm、Z軸0.010mm,A/C軸P≤8”;主 軸 功 率 為 3 0 k W , 主 軸 轉速 2 4 0 0 0 r / m i n ; 主 軸 用(yòng) 氮 化 矽(guī)(Si3N4)陶瓷球軸承;刀庫容量為:30把;立柱采用龍門式框架結構,精度高,特別適合大型汽車模(mó)具高速加工。

圖 2 RAMBAUDI公司的RAM-Speed-H45 PLUS型高速加工中心(xīn)

二、模具產品目前采用的主要加工技術

模具自動化製造技術體現了企業(yè)整體製造(zào)的技術水平,是由許多技術(shù)環節串聯而成的,公司在幾年前就提出發展汽車模具自(zì)動化加工戰略目標,並組建了(le)相關的技術攻關團隊,采用TRITOP掃描技術(shù)、模擬仿真和在線(xiàn)檢測環節進行了一係(xì)列的優化和改進,在汽(qì)車模具自動化加工技術方麵取得了良好的效果(guǒ)。

(1)TRITOP技術是(shì)利用特有的數碼點和參(cān)考點來構建一個完整的坐標定位係統(tǒng),利用光(guāng)學拍照定位(wèi)技術和光柵測量原理,可在極短(duǎn)的時(shí)間獲得複雜工件表麵的完(wán)整(zhěng)點雲的一種

技術。采用TRITOP技術(shù)對模具鑄件毛坯進行掃(sǎo)描,從(cóng)而獲得加工前模具的(de)真實狀態,為汽車模(mó)具自(zì)動化製造的安(ān)全性提供了保障。

(2)汽車模具的(de)結構複雜,側(cè)切、側整形和側翻邊的模具比較多,為了保證汽車模具自(zì)動化製造的安全性,需(xū)對側切、側整(zhěng)形和側(cè)翻(fān)邊部分的程序進行機床加(jiā)工模擬仿真。目前我們結合公司(sī)的機床設備參數,建立了(le)相(xiàng)應的機床數據庫,確保(bǎo)了汽車模具自動化製造的安(ān)全性。

(3)汽車模具在自動化(huà)製(zhì)造(zào)過程中,加工精(jīng)度(dù)主要取決於加工刀具的(de)測量(liàng)與精(jīng)度補償。在機檢測係(xì)統就是在機床上利用工件測頭對工件(jiàn)進(jìn)行檢測的一種測量方式(shì),對模具加工全過程的監測和補償,防止人為誤操作,保(bǎo)證了汽(qì)車模具自動化製造的精度。

1.典型模具產品——頂蓋的製造技術(shù)

汽車模具中頂蓋是最大(dà)的衝壓件之一,頂蓋質(zhì)量的(de)好壞直接(jiē)影響到(dào)汽車的外觀品質,因此,頂蓋除了分析、設計和調試環節外,製造環節也非常重要。公司(sī)在頂蓋零件加(jiā)工(gōng)製造方麵積累了豐富的(de)技術經驗,主要(yào)有以下幾個(gè)方麵:

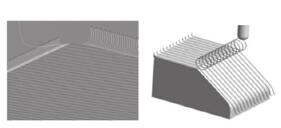

(1)型麵(miàn)加工時采用圓弧進退刀方式,提(tí)高(gāo)頂蓋的加工質量,如圖3所示。

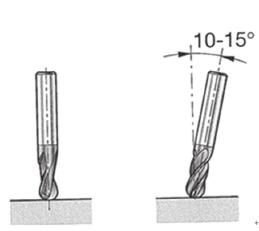

(2)型麵加工中(zhōng)采用點(diǎn)銑方式加工,減少刀片(piàn)的磨損,提高了切削(xuē)速度(dù),精加(jiā)工采用主軸傾斜10°的(de)方式進行加工,如圖4所示。

圖 3 采(cǎi)用圓弧進退刀(dāo)方式

圖 4 點銑加工方式

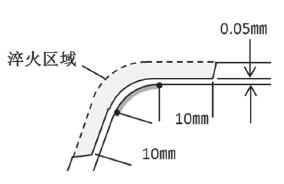

(3)為保證型麵的(de)加工精(jīng)度、減(jiǎn)少刀片磨損(sǔn),型(xíng)麵(miàn)精加工前先對淬火區域的R留0.05mm進行預精加工(gōng),最後再進行全麵精加工,如圖5所示。

圖 5 淬火區域加工方式

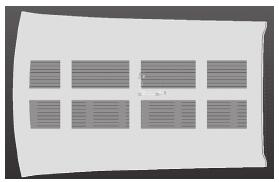

(4)頂蓋後序模具加工中,為保證型麵的進度和加工效率(lǜ),優化了程序,保證了主軸Z向沒(méi)抬刀,且避空(kōng)區域的進給值設置為最大速度(dù),如圖6所示。

圖 6 加工(gōng)區域和避空區域的加工方式

2.新裝備在模具加工製造中的應用

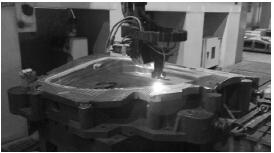

在汽車製造領域,大批量和高精度的生產要(yào)求決定(dìng)了耐用性成為汽(qì)車模具的基本要素。為了提高汽車模具的使用壽命(mìng),汽(qì)車成型模具都要進行表麵處理。汽車(chē)模具表(biǎo)麵(miàn)處理仍以火焰淬火(huǒ)為主(zhǔ),我國大部分廠家還處於人工淬火階段,由於火(huǒ)焰淬火質量很大程度取決於操(cāo)作(zuò)者的(de)經驗,經常出模具表麵淬火後硬度(dù)低或者開裂(liè)問題。因此,尋(xún)求一種淬火質量高,而且穩定的模具淬火方法非常(cháng)重要。數控激光淬(cuì)火機床可以通(tōng)過程序的控(kòng)製,不但能有效地(dì)保證模具表麵淬火的要求,而且還提高了模具表麵淬火效率。目前,我(wǒ)公司使用激光淬火機床對模具進行淬火(huǒ)已進入實際應用階段,已能完成非深拉延和非深腔模具的淬火(huǒ), 模具型(xíng)麵使用激(jī)光淬火,淬火層均(jun1)勻,淬火(huǒ)硬度和質(zhì)量大大優(yōu)於手工淬火,如圖7所示。

圖 7 采用數控激光(guāng)淬火機床對汽車模具淬火(huǒ)

三、結束語

隨著汽車模具製造技術的日(rì)臻(zhēn)完(wán)善,數字(zì)化、集成(chéng)化、自動化是汽車模(mó)具(jù)製造領域發展的必然趨勢。從加工(gōng)技術、加工工藝的規範與創新,工裝設備、加工設備的完善與革新,自動化技術都將全麵覆蓋、係統連接生產製造的各個環(huán)節,提升品質,降(jiàng)低成本,形成一套自動化、標準化、完整化的製造理論,打造一批高產、高效、高質的製造企業(yè)。立足高遠,放眼未來,隨著新興科學技術的進步與(yǔ)發展(zhǎn),同(tóng)時伴隨著我(wǒ)國製造業產業升級的大潮,多種新理論、新技術將(jiāng)應用(yòng)到汽車製造業(yè)中來,數字化、網(wǎng)絡化、智能化逐步同自動化技術相互融合、優勢互補,共同開拓汽車模具製造的新(xīn)領域。

投稿箱(xiāng):

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡(huān)迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡(huān)迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金(jīn)屬切削機床產量數(shù)據

- 2024年11月(yuè) 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據(jù)

- 2024年11月(yuè) 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機(jī)床產量數據

- 2024年10月 金屬切削機床產量數(shù)據(jù)

- 2024年9月 新能(néng)源汽車銷量情況

- 2024年8月 新能(néng)源汽車產量數據(jù)

- 2028年8月 基本型乘用車(轎車)產量數據