五軸加工中心在模具加工中的優勢及應用

2018-10-22 來源: 韶關市技師學院 作者:陳潔訓,李南華

摘 要:闡述了五軸加工技術概念(niàn),以實際模具零件加工為例,對五軸加工技術在模具加工中應(yīng)用的(de)可行性和重要性(xìng)進行(háng)分析,與三軸加工技術進行對(duì)比後得知,五軸加工技術能讓其(qí)加工效率及零件質量得(dé)到提(tí)高(gāo),電極數量得到減少,幫助模具加工(gōng)企業更加充分的應用(yòng)五軸加工技術,提高產品質量和縮短產品生(shēng)產周期(qī)。

關鍵(jiàn)詞:五軸加(jiā)工技術;模具加工;優勢及應用

隨著我國製造技術水平(píng)的提高,對模具零件加工技術不斷提出更高要求(qiú),五軸加工技術(shù)也被更多(duō)的(de)模具加工企業(yè)所認(rèn)可和應用。由於對五軸加工操作人員技術(shù)要求(qiú)較(jiào)高(gāo),再加上缺少相應的專業人才,導致較多企業的五軸加工設備、技術並未充分發揮效(xiào)能。

本文以典(diǎn)型模具(jù)零件加工為例,對(duì)五軸加(jiā)工技術在模具製造一(yī)係列的優勢進行了深入分析(xī),以(yǐ)此(cǐ)來促使(shǐ)更多的(de)企業對製造業先進設備、加工技術革新的了解和對五(wǔ)軸加工技術(shù)應用。

1 、五軸加工技術分析

一般來(lái)說,三軸加工中心在完成深腔(qiāng)模具的加工時,能隻通過長加刀具及刀柄來實現,而在五軸加工模具過程(chéng)中,一(yī)次裝(zhuāng)夾,通過擺台(tái)或擺(bǎi)軸的運動,利用平底端麵銑刀,對模具加工各(gè)表麵采用(yòng)保持(chí)刀具軸線與加工端麵垂直的方式進行加工,這樣能夠降低加工成本、減少加工時(shí)間。

同時五軸加工中心還適合對(duì)有角度的側麵進行銑削加工,加工過(guò)程(chéng)能夠避免(miǎn)三軸(zhóu)加工機床因(yīn)球端立銑(xǐ)刀加工斜麵致使的肋骨狀紋路,使模具表麵質量輕鬆達到預(yù)期的要求,也避免了常規(guī)機床工件在第(dì)二次定位(wèi)中調試裝夾時、定位誤差、基準麵不重合等一係(xì)列問題。

這樣不但縮短了工(gōng)件輔助(zhù)調試、加工(gōng)的時間,而且也降低了其中出現的(de)誤差,在工件安裝中所需的工(gōng)裝夾具、刀具等(děng)的費用也得了降低。而在薄(báo)壁、彎角、曲麵槽底等特(tè)征的複雜部位(wèi)的零件(jiàn)加工時,三軸加工采用球刀來進行精銑,目的是為了表麵質量能更好,可是由於球刀的刀具中心旋轉起來後線速度接近 0,這樣就會造成刀具的損傷,讓其使用壽命(mìng)減少,同時也會影(yǐng)響到表麵質量。

利用五軸加工能夠與被加(jiā)工麵形成一定角度的特點,可以使用較短的刀具,提高刀具(jù)剛性,還(hái)能快速的將整個零件加工完成,不需要第二次(cì)裝卡,並且零件表麵(miàn)質量也很好。

2 、分析五軸加工技術(shù)的具體應用

五軸加工技術在模具製造加工中(zhōng)能夠(gòu)快速(sù)的強化機(jī)械加工效率(lǜ),一般體現在如下幾點上:

(1)一次裝夾零件,能夠完成大部分的加工;

(2)局(jú)部區域有著較高(gāo)的加工精度(dù),並且(qiě)加工時間短;

(3)隨著難加工(gōng)部位的減少,電極(jí)數量隨之得到減少,模具生產周期得到縮短。

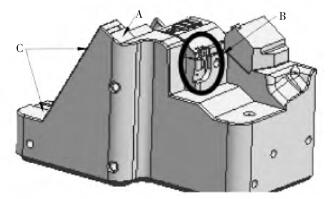

零件自身的形狀決定(dìng)著其加工方式,因此,在編程前,應分析零(líng)件每一部分的形狀(zhuàng)、加工工藝,保證零件刀(dāo)具(jù)選用與擺放零件形式,減少裝夾二次和二次加(jiā)工。空調骨架模具零(líng)件的(de)三維圖如圖 1 所示,這也是模具生產中運用五軸加工技術加工(gōng)的典型零(líng)件(jiàn)。

圖 1 空調骨架模具零件二維(wéi)圖

五軸加工技術在一次(cì)裝夾零件過程中,通過更換刃具和改(gǎi)變刀具或工件的擺(bǎi)角,能夠同時進行多(duō)項工(gōng)作。在(zài)刀具和工件接觸(chù)中,在刀具(jù)高速旋轉中來進行切削,從而達到(dào)預期的切削效果。

刀具與被加(jiā)工工件表(biǎo)麵接觸角不同,所(suǒ)遵循的切削原理也不同,最後所得到的切削質量(liàng)自然也不一樣。在平麵光刀與側刃切削中,工件和刀具(jù)是一種麵接觸形式,與點接觸對比來講,其加工質量和效(xiào)率更好,有效(xiào)地減輕了零件(jiàn)表麵拋光工序的工作量(liàng)。

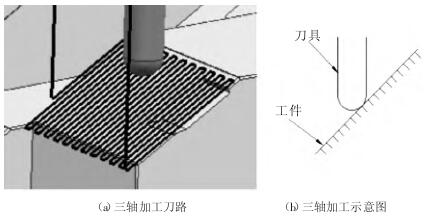

在利用三軸加工過程中,一般都會選取“斜麵”加工(gōng)形式,如圖 2(a)、(b)所示,這樣球刀、零件(jiàn)的表麵隻存(cún)在一(yī)個接觸點,無法保證加工效率,並且兩條刀路間有“

殘高”情況出現,在後續工作中拋光有(yǒu)很大的(de)工作量要做。

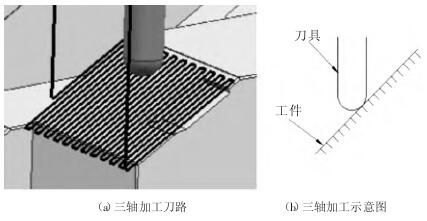

在同個區域內,使用五軸加工,在定位後,待加(jiā)工表麵和刀軸保持垂直狀態,如圖 3(a)、(b)所示,利用平麵廣(guǎng)刀的切削方法,刀具和工件處於呈麵接觸中,不但得到了很(hěn)高(gāo)的加工(gōng)效率,也延長(zhǎng)了刀具使用壽命(mìng),並(bìng)且刀路間(jiān)不會有“殘高”情況,可得到較高的加工表麵質量;再者,通過(guò)更換刀具,利用機床自身精度(dù),還(hái)可完成部分精鏜、磨削

、拋光等工序,在後續工作中隻需要簡單的進(jìn)行拋光便可以了。

圖 2 三軸加工與五(wǔ)軸加工對比分析

圖 3 三(sān)軸加工與五(wǔ)軸加工對比分析

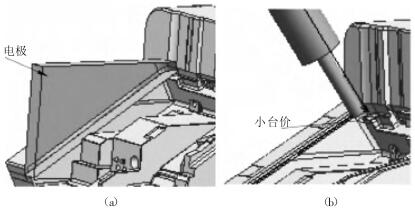

眾所周知,產品設計水平關係著模(mó)具設(shè)計者的水(shuǐ)平(píng),從而對各零部件形狀有(yǒu)所影響。在設計產品結合客戶要求,注重細節精致,使用起來便捷,這樣就給加工模具零件有著新的要求。如下圖 4 中零件側(cè)壁有一小(xiǎo)台階,三軸加工(gōng)中很(hěn)難加工到位,應配電極實施電火花(huā)清根,圖 4(a)所示為加工電極(jí),其外形(xíng)尺寸為 112 mm × 24 mm × 174 mm,加工很耗費(fèi)時間。使用五軸(zhóu)加工中,選取最佳的(de)角度(dù),如(rú)圖 4(b)所示,可以完全銑(xǐ)出(chū)側壁台階,不需要進行(háng)電火花加工。

圖 4 三軸加工與五軸加工側壁小台(tái)階

在注射模過程中,經常遇(yù)見成型塑件圓角處型腔加工形式,這種形勢在加工過程被稱為“清根(gēn)”。在清根過程中,依據零件圓角半徑來選擇刀具(jù),但(dàn)在長徑比的(de)局限下,刀具長(zhǎng)度也受到了限製,很多很深的(de)型腔圓角處三軸(zhóu)加工不能及時加(jiā)工到位,隻能利用電極清根進行加工。通過試驗結果表明(míng),在(zài)使用五(wǔ)軸加工技術清根後,簡化了加工(gōng)程序,縮短(duǎn)模具(jù)生產工期,並且提高了工具利用效率。

一般情況下,刀具和工件加工(gōng)中會有很多意外的狀況,對二者的相對運動也無法想(xiǎng)象,為了保(bǎo)證程序的穩定性,應仿真模擬五軸加工(gōng)編程,避免在(zài)加工中(zhōng)出現其他(tā)問題。目(mù)前,NX6.0、VERICUT 等多種軟(ruǎn)件均可對五軸加工(gōng)進行高精度仿(fǎng)真模擬,對(duì)刀具、機床和零(líng)件等模型進行調(diào)用,有效讀(dú)取程序信息,保證加工工件和刀具的互相運動,以三維動畫形式對切削過程進行模擬。同時,還(hái)能檢測各個零件的過切。

在仿真(zhēn)模擬下,編程員在(zài)看到真實的加工(gōng)過程中,及時發現在(zài)加工中出現的問題,從而保證五軸加工編程的合理性。與三軸加工對比而言,五軸加工中多了 2 個(gè)自由度,也正因為如此,對機床性能的要求也就高了很多。在編程(chéng)中(zhōng),應考慮好應用五軸加工技術的(de)各項信息,待加工零件符合加工情(qíng)況後,選擇相(xiàng)符的機床(chuáng),並(bìng)結合機床性能明確裝(zhuāng)夾形式。

3 、結束(shù)語

從上麵的分析中可見,將五(wǔ)軸加工技術(shù)運用到模具零件生產(chǎn)過程中,既能夠提高零件加工精度,也能減輕零件(jiàn)拋光的工作量,縮短(duǎn)生產模具的周期,但從多方麵上來講,加工(gōng)機床與編程工作對有關工(gōng)作人員(yuán)提出了(le)新的要求,要求他們(men)要對五軸加工技術全(quán)麵了解,並能夠熟練操作(zuò)相應的軟件。

五軸加工技術在機械裝備技術發(fā)展下也得以快(kuài)速發展,並且(qiě)我(wǒ)國(guó)當前越發重視培養製造業領域的人才(cái),這些都為五軸加工技術的廣泛發展和運用打下了基礎,相在不久的將來,五軸加工技術勢必會被應(yīng)用到更多的領域中。

投稿(gǎo)箱:

如果(guǒ)您有機床行業、企業相關新聞稿件發表,或進行(háng)資(zī)訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果(guǒ)您有機床行業、企業相關新聞稿件發表,或進行(háng)資(zī)訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削(xuē)機床產量數據

- 2024年11月 分地區金屬切削機床(chuáng)產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月(yuè) 新能源汽(qì)車產量數據

- 2024年11月 新(xīn)能源汽車銷(xiāo)量情況

- 2024年10月 新能(néng)源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月(yuè) 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產(chǎn)量(liàng)數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基(jī)本型乘用車(轎車)產量數據