加工中心工作台結(jié)構優化及可靠性分析

2018-5-18 來源:轉載 作者:劉欣瑋(wěi) 張曉龍 楊垠耘 張曉毅(yì) 寸花英

摘要: 針對目前加工中心工作台在工作時,由於振動和變形產生剛度降低的問題,提出了一種結構優化方案,以(yǐ)驗證(zhèng)優化後工作台剛度的可(kě)靠性。采用有限元法,在靜力學分析的基礎上(shàng)對工(gōng)作台進行(háng)了不增加質量而提高(gāo)剛度的優(yōu)化; 采用靈敏度分(fèn)析(xī)法對優化後工作台的剛度可靠性進行分析; 在 six sigma 分析(xī)係統中驗證了優(yōu)化後工作台的剛度(dù)可靠度。分析結果表明: 優化後工作台的剛度提高 11. 5% ,且可靠度達到 100% ,其中彈性模量及工作台圓形筋板厚度的隨機變化對(duì)工作台剛度影(yǐng)響較大。該方案能(néng)提高加工中心工作台的剛度並且能確保其剛度可靠性。

關鍵詞: 加工中心; 靈(líng)敏度分析; 有限元法; six sigma 分析係統

現代機(jī)床正在向現代加工中心的方向發展。現代加(jiā)工中心轉速可達到 2 000 r/min 以上,快移(yí)速度 60m / min 以上(shàng)並且定(dìng)位(wèi)精度不超過 3 μm。這些參數決定了機床必須有更高的剛度。工作台是機床的重要組成部分,其剛度不僅影響著機(jī)床的幾何(hé)精度和加工精度,而且影響著機(jī)床的加工質量和生產效率。因此,提高工作台的剛度是提高機床整體可(kě)靠性的有效方法。林(lín)歡(huān)等對工作(zuò)台進行了靜動力學分析,對該工作台進行(háng)拓撲(pū)優化以提高工(gōng)作台係統的固有(yǒu)頻率; 劉光(guāng)浩等對 ZK5150 型鑽床的工作(zuò)台進行有限元靜動態分析,在滿足剛度不下降的前(qián)提下對其進行輕量化(huà)設計; 楊飛等對立式加(jiā)工(gōng)中心的工作台(tái)係(xì)統進行模態分(fèn)析,對其結構進行了改(gǎi)進,提高了各階的固有頻率; 王傳祥等用有限元分析在承(chéng)受最大載荷時,TH6213 數控鏜銑加工(gōng)中心工作台(tái)的變(biàn)形與(yǔ)應力,為驗證機床工作台設計的合理性與進一步的優化提供了可靠的理論依據。

筆者(zhě)以上述研究成果為依(yī)據,將工作台的(de)靜剛(gāng)度作為研究(jiū)對象,提(tí)出了(le)以提高剛度為目標的優化方案(àn)。選擇了幾種主要影響參數作為獨立隨(suí)機變(biàn)量,分析各參數的隨機變化對(duì)優化後工作台剛度可靠性的影響,以為提(tí)高工作台剛度可靠性提供參(cān)考。

1、工作台的優化

1.1 建(jiàn)模(mó)

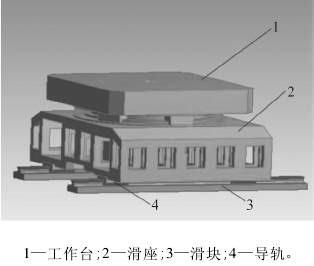

文中以某公司的 THM46100 高精密臥式(shì)加工中心工作台為研究對象進行建模(mó)分析,由於其內部結構較為(wéi)複雜(zá),建模時對影響較小的微小特征部件進行合理簡化,簡化後(hòu)的模型(xíng)如圖 1 所示(shì)。

工(gōng)作台支撐采用轉盤軸承結(jié)構,工作時采用液壓夾緊裝置進行夾緊。工作台(tái)的材料為灰鑄鐵 HT250,彈性模量為 113 GPa; 泊鬆比為 0. 28; 密度為 7 200 kg /m3; 抗拉強度(dù)為 240 MPa; 抗壓強度為

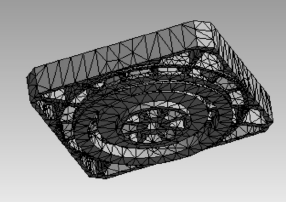

820 MPa。工作台采用自由網格劃分方(fāng)式,網格劃分模型如(rú)圖 2 所示。

圖 1 轉(zhuǎn)台結構圖

圖 2 工作台網(wǎng)格模(mó)型

1.2 有(yǒu)限元模型的驗證

對轉台進行模態試驗(yàn),將試驗的結果與有限元分析的結(jié)果相對照,以驗證有限元模型(xíng)的正確性。

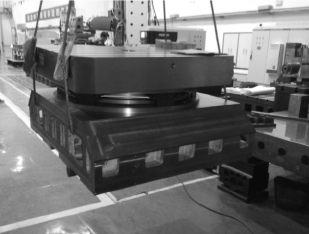

被測轉台采用懸吊的安裝方式(shì)以模擬自由狀態,其懸吊頻率為 1 Hz 左右(yòu)。如圖 3 所(suǒ)示。使用橡皮繩將轉台吊在(zài)剛性較好的支架上,轉台保持(chí)水平。該試驗所采用的測試方式為多點激勵、多點拾振的多輸入、多輸(shū)出(chū)( MMO) 法。

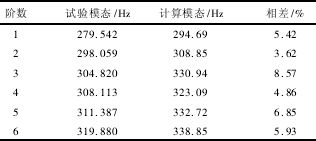

通過(guò)試驗與有限元分析,得到了轉(zhuǎn)台模態前 6 階的試驗值與計算值,如表 1 所示。經過計算可以得出,試驗值和計算值之間的誤差小於 10% ,並(bìng)且振型基(jī)本一(yī)致。因此(cǐ),可以證明該建模方法基本正確,該模(mó)型可用於後續優化工作。

圖 3 轉台懸吊安裝方(fāng)式

表 1 試驗及計算得到的固有頻率對比

1.3 工作台受力與約束分析

1.3.1 工作台受力分析

1) 切削力計算。該加工中心的工作台自身(shēn)質量為 887 kg,能承受的最大(dà)質量為 3 000 kg。由精密雙導程蝸杆與蝸輪副實現工作台 360°連續任意分度,蝸杆與交流伺服驅動電(diàn)機采用進口聯軸器(qì)直接(jiē)連(lián)接。下(xià)麵以工作時最大承力狀況計算切削力:

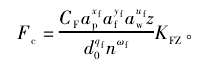

式中: Fc為圓周銑削力,N; ap為銑削(xuē)深度,25 mm; aw為銑削寬(kuān)度,25 mm; af為每齒進給量,0. 04 mm/r; d0為銑(xǐ)削(xuē)直(zhí)徑,25 mm; z 為銑削齒數,36; n 為(wéi)銑刀轉(zhuǎn)速,6 000r / min; KFZ為鏜削條件(jiàn)改變時鏜削(xuē)力修正參數,取0. 92。

由參考文獻(xiàn)查得各材料(liào)係數分別(bié)取: CF=7750,xf= 10,yf= 0.75,uf= 1.1,ωf= 0.2,qf= 1.3,經計算得到:

2) 工況下載荷分析及載荷添加加載。工(gōng)作台最大(dà)的承受質量為 3 000 kg,台麵尺(chǐ)寸 1 000 mm × 1 000mm,取承載麵直徑為700 mm,則工作台承受的麵載荷為(wéi) P = F/A = 3000 × 9.8 /( 3.14 × 0.352) = 76 433Pa。為簡化計算,加(jiā)載時將工件(jiàn)的最大重力均勻地分布在整個台麵上,取(qǔ)有效麵進行(háng)分(fèn)析。由(yóu)於不(bú)能確定加工件高度,因此將切削力(lì)作用點沿(yán)軸向平移(yí)到工作台麵上。工況下液壓夾緊裝置施加夾緊力,經(jīng)計算為 62 500 N; 根據參考文獻(xiàn)以及廠方提供的預(yù)緊力數據(jù),經計算,在 650 N 的預緊力下,軸承剛度為692 N / μm; 最(zuì)後施加重力。

1.3.2 工作台約(yuē)束(shù)分析(xī)

工作台與轉台座之間通過軸承相連。軸承承載著工作台的自重以及加工件的重力。其承載麵(miàn)約束了工作(zuò)台(tái)的軸向平(píng)動,施加此麵的軸向位移為零; 承載麵(miàn)( 柱麵) 連接軸(zhóu)承內圈,約束工作台在徑向的來回平動,施加此麵的徑向位移為(wéi)零。

1.4 結果分析

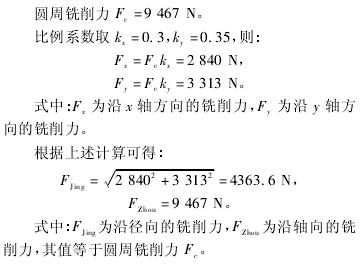

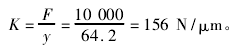

在 ANSYS Workbench 中,經過全麵的計算求解,生成了回轉工作台的總變形圖,如(rú)圖 4 所(suǒ)示。從圖 4可知,工作台的最大變形量為(wéi) y = 64. 2 μm。為(wéi)了方便(biàn)計算,根據前文中(zhōng)已(yǐ)計算得(dé)出的徑向和軸向切削力(lì),取合外力最大值為 10 000 N 進行計算,得到工作台(tái)部件剛度

圖 4 有限元(yuán)分析結果

由於工作台的剛度影響著機床(chuáng)的幾何精度和加工精度,為了進一步提高(gāo)加工中心的幾何精度和加(jiā)工精度,應以(yǐ)提高工作台的剛度為目標進行優化。

1.5 選擇優化變量

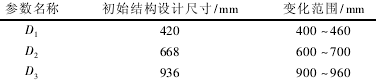

由工作台的結構可知其圓形筋板的厚度對工作台剛度的影響較大,因此本次(cì)優化(huà)主要考慮工作台上 3個圓形筋板厚度對工作台剛度(dù)的影響(xiǎng)。根(gēn)據工作台的形狀要求選擇優化設(shè)計(jì)變量( 筋(jīn)板內圈(quān)直徑D1

,D2,D3) 的取值範圍,如表(biǎo) 2 所示。本次優化設定約束條件為不(bú)增加工作台質(zhì)量,目標函數為工作(zuò)台的最大變形( Max Deformation) 。因為要提(tí)高工作(zuò)台(tái)的剛度,因此須使最大(dà)變形量達到最小。

表 2 優化變量取值

1.6 優化結果

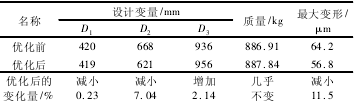

經過優化,得到了優化後的變量數值(zhí)以及優化前(qián)後的(de)變化對比,如表 3 所(suǒ)示。由表 3 可以看出,設計變量變化最大的為 D2; 優化後工作台的最大變(biàn)形量為56.8μm,相(xiàng)較優化前減小了 11.5% ; 優化後工作(zuò)台的質(zhì)量為 887. 84 kg,相較(jiào)優化前略有增加,但整體影響不大,符合限(xiàn)製質量的約束條件。由最大(dà)變形量可計(jì)算(suàn)得到優化後的工作台剛度為 176 N/μm。相較優(yōu)化前 156 N/μm,提高了(le) 11. 5% 。達到了優化目的。

表 3 優化前後變(biàn)量對比

2、 優化後(hòu)工作台(tái)剛度可靠(kào)性分析

2.1 確定(dìng)隨機變量

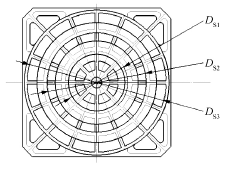

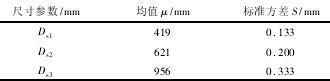

優化後的工作台(tái)在工作時受力有不均勻性,並(bìng)且主要尺寸參數具有分散性,會對剛度造成影響,因此(cǐ)筆者選(xuǎn)取以下主要參數來分析優化後工作(zuò)台的(de)剛度可靠性: 材料、軸承剛度、外載荷以及工作台主要尺寸( 優化後的筋板內圈直(zhí)徑 DS1,DS2,DS3) 。其中工作台(tái)尺(chǐ)寸參數(shù)如(rú)圖5所示。由參考文獻(xiàn)知(zhī),尺寸偏(piān)差多服從正態分布,其標準差是允許偏差的 1 /3。如表 4所示。已知彈性(xìng)模量、軸承(chéng)剛度以及外載荷的(de)均值分別為 110 000 MPa、692 N/μm、10 000 N,假設它們都服從正態分布,且取它們的變(biàn)異係數依次(cì)為 0. 04、0. 02、0. 02,則標準差可由變異係數計算得到,分別為 4 400MPa、13. 84 N / μm 及 200 N。

圖 5 工作台尺寸參數

表 4 隨機(jī)變量的統計(jì)特征

2. 2 可靠(kào)性(xìng)靈敏度分析

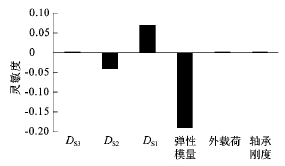

可靠性(xìng)靈敏(mǐn)度分析(xī)可(kě)以提供某一隨(suí)機變量變化引起可靠性的變化率的信(xìn)息。經過分析,得到隨機(jī)變量(liàng)相對最大變形量的靈敏度關係,如圖 6 所示。在(zài)圖6 中,可根據直方圖(tú)麵積的大小直觀地看出每個變量對最大變形量的影響(xiǎng)程度。其中,縱坐(zuò)標(biāo) y = 0 上(shàng)方的直方圖表示該變量與最大變形量呈正相(xiàng)關,反之,為負相關。由分析結果可(kě)知,這 6 個隨機變量對(duì)最(zuì)大變形量的靈敏性程度由高(gāo)到低依次(cì)為彈性模量、DS1、DS2、DS3、外載荷 F 和軸承剛(gāng)度。其中彈性模量、DS1、DS2的變化(huà)對工作台剛度影響較大,為靈敏性因素,其他 3 個變量為非靈敏(mǐn)性因(yīn)素.

圖 6 變量相對最大變形(xíng)的靈敏(mǐn)度

2.3 剛度可靠性分析結果(guǒ)

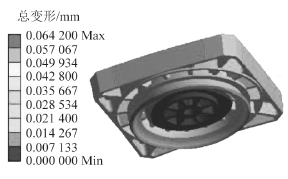

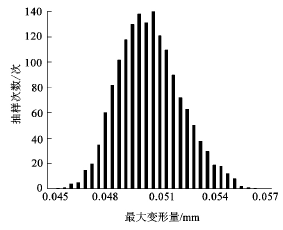

在 Six sigma 分析係統中,抽樣類型包括蒙特卡洛(luò)抽樣法和拉丁超立方抽樣法,由於後者對樣本數量的(de)節省非常顯著,因此選擇拉丁超(chāo)立方抽樣法進行抽樣。如圖(tú) 7 所示(shì),設定程序進行 10 000 次抽樣後可以看(kàn)到,圖中柱狀圖沒有較大的跳躍或間隙,因此抽樣次數是足夠的。

圖7 最大變形(xíng)的抽樣次(cì)數分布

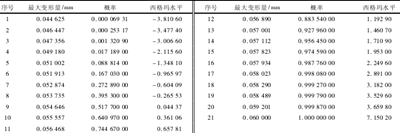

如表 5 所示,在參數概率(lǜ)列表中插(chā)入(rù)值 0. 060 000mm,得到概率顯示為(wéi) 1. 000 00,即抽(chōu)樣分析得到的最大變形量均為小於 0. 060 000 mm,相(xiàng)比優化前(qián)的最大變形量 0. 064 200 mm 有了(le)較大改善。優化後工作台靜剛度可靠度為 100% 。

3 、結(jié)論(lùn)

通過 ANSYS 平台對加工中心(xīn)回轉工作台進行剛度優化以及可靠性分析,得到以下結論(lùn):

1) 通過靜力學有限元分析對回轉工作台進行優化,在不增加質量的前(qián)提下,使工(gōng)作台的剛度提高11. 5% ,對改善加工中(zhōng)心機床幾何精度與加工精(jīng)度起到了一定效果。

表 5 參數概率列表

2) 選取參數進行統計處理並將它們(men)作為獨立隨(suí)機變量,采用拉丁超立方抽樣方(fāng)法對優化後的工作台進(jìn)行可靠性分(fèn)析。由靈敏度分析得到影響較大參數,優化後工作台剛度可靠度為 100% ,安全可靠。

來源:昆明理工大(dà)學 .沈機(jī)集團昆明機床股份有(yǒu)限公司

投稿箱:

如果您有機(jī)床行業、企業相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業、企業相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多(duō)相(xiàng)關信息

業界視點

| 更(gèng)多

行業數據

| 更多

- 2024年11月 金屬切削(xuē)機床產量數(shù)據

- 2024年11月 分地區金屬切(qiē)削機床產量數據

- 2024年11月 軸承出口情況

- 2024年(nián)11月 基本型乘用車(轎車)產(chǎn)量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年(nián)10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數(shù)據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽(qì)車產量(liàng)數據

- 2028年8月 基本型乘用車(轎車)產量數(shù)據

博文選萃

| 更多

- 機械加工過程圖示

- 判斷一台加工中心精度的幾(jǐ)種辦法

- 中走絲線切割機床的發展趨勢

- 國產數控係統和(hé)數控機床何去何從?

- 中國的(de)技術工人都去(qù)哪裏了?

- 機械老板做了十多年,為何還(hái)是小作坊?

- 機械行業最新自殺性營銷,害人害(hài)己!不(bú)倒閉才

- 製造業大逃(táo)亡

- 智能時代,少談點智造,多談(tán)點製(zhì)造(zào)

- 現實麵前(qián),國人沉默。製造(zào)業的騰飛,要從機床

- 一文搞(gǎo)懂數(shù)控(kòng)車床加工刀(dāo)具補償功能

- 車床鑽孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統鑽削(xuē)與螺旋銑孔加工工藝的(de)區別