摘要:車銑加(jiā)工中心是一種集成多(duō)工藝多工序能高速高精度切削的機械設備,滿足機械製造業的一次定位一次加工的需求。車銑中心在數控車床上增加了C 軸控(kòng)製及銑床動力頭,集(jí)中了(le)加工工序,明顯減少了裝夾校正的次數,提高了加工效率及精度。本文以車銑加(jiā)工中心(xīn)為研(yán)究(jiū)對象,重點(diǎn)分析高速超精密切削工藝技術。

關鍵詞:車銑加工中心;高轉速(sù);超精密;切削工藝

高速超精密切削工藝與普通工藝相比,更能保(bǎo)障機械產品的質量性能(néng),速度高出5~10 倍,促使(shǐ)切削工藝朝向更精密的狀態發展。目前,車銑加工中心的應用,提供了高速超精密的切削工藝(yì),打破了(le)傳統切削(xuē)工藝的限製,在高速狀態下切削機械產(chǎn)品,同(tóng)時保障切削表麵的精密性,有效控製切削工藝的質(zhì)量,體現車銑加工中心的高效性。常規切削技術中,受到多種因素的影響,無法提高切削的精準率和速度,車(chē)銑加工(gōng)中心(xīn)完善並修整了切削工藝,改進(jìn)切削(xuē)工(gōng)藝,促使其具備高速、超精密的特點,滿(mǎn)足(zú)機械產品的加工需求。車(chē)銑(xǐ)加工中心高速超精密切削工藝(yì),為我國的航天、汽(qì)車、模具製造等行業提(tí)供了技術(shù)支持。

1 、車銑加(jiā)工中心與高(gāo)速超精(jīng)密切削技術

車銑加工中心在高速超精密切削技術中(zhōng),隨著切削技術的發展,使用刀具也逐漸表現出一定的特性。例如Comp ax 銑刀,其在切削矽鋁合金(jīn)時,機床提高切削速度時(shí),即會(huì)進入切削死區,導致切削的能力逐步(bù)下降,達不到高速超精密(mì)的切削效果,雖然此類刀具的切削速度高於硬(yìng)質合金刀具,但是在矽鋁合金上卻無法體現高性能,然而其在加工鋁合金時,切削速度高達4000m/min,鑄鐵加(jiā)工的速度高達2000m/min,比普通刀具(jù)有10倍的(de)速度優勢。所以,車銑加工中心在保障高速超精密切削工藝的同時(shí),需要(yào)選擇優(yōu)質的刀具,如PCD、PcBN,此類超(chāo)硬刀具,能夠滿足(zú)車銑加(jiā)工中心的切削需求,具備優質的耐磨性(xìng)能,適應(yīng)高速切削的環境,促使車銑加工中心可以具有高速、超精密的特點,以達到(dào)理想的切削(xuē)狀(zhuàng)態。

2 、車銑加工中心高速超精密(mì)切削工藝

2.1 PCBN 刀具切削工藝性實驗

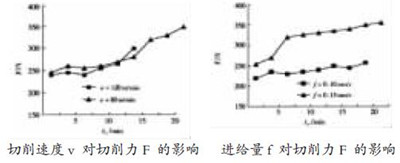

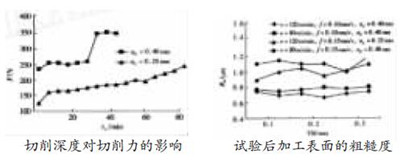

試驗(yàn)采用的是熱處理後的鈦合金TC4 棒料, 刀具采用MitsubishiHeavy Industries, Ltd 公司的細晶粒金屬型PCBN 刀具(jù),牌號KD120 ,其中CBN 含量為(wéi)93 %,金屬型結合劑,刀片(piàn)尺寸為SNGA120408 ,帶負倒棱,刀具前角28°,後角(jiǎo)0°,主偏角45°。實驗CKD6183 車銑加工中心上進行幹切削。切削力(lì)采用三向壓電晶體傳(chuán)感(gǎn)器測(cè)試,表麵粗糙度采用便攜式粗糙(cāo)度計測量。對(duì)切削力和已(yǐ)加工表麵粗(cū)糙度采用單因素試驗法進行(háng)研究,對刀具壽命采用對角正交回歸試驗法進行驗證。采用單因素試驗是為了比較(jiào)切削用量要素中單一要素變(biàn)化對切削(xuē)力、工件表麵粗糙度的影響;采用(yòng)對(duì)角正交回(huí)歸試驗,可求(qiú)出PCBN 刀具壽命的經驗公式(shì)。在(zài)刀具壽(shòu)命試驗中每隔一(yī)定的切削時間tc 用工具顯微鏡測量(liàng)刀具後刀麵的磨損帶(dài)寬度,並采用後刀麵平均磨損帶寬度VB = 0. 3 mm 作為刀具磨鈍標準,對磨損後(hòu)的刀具做SEM 和EDS 分析,研究PCBN 刀具切(qiē)削鈦合金時的(de)磨損形貌單因素試驗條件。

2.2 高速精密切削工藝實驗

以CKD6183 車銑加工中心為對象,分析工藝控(kòng)製中是如何實現(xiàn)高速超精密切(qiē)削的。CKD6183 機床,配置伺服主軸,增加上下(xià)移動的銑頭,實現XYZC 四軸聯動,該實驗中,要求機床加工航空軸類零件,利用一(yī)次裝夾完(wán)成軸類零件的高速超精密切削(xuē)。機床為落(luò)地式擺放(fàng),床身導軌使用大寬度的矩形筋、山行筋(jīn),寬度為610mm,實驗機床的床(chuáng)寬要大於普通機(jī)床,提(tí)高足夠的抗扭性。最大回轉直徑數值:機床φ830mm、刀(dāo)架φ450mm,傳動比設計為1:2,保持同步(bù)帶動的設(shè)計狀(zhuàng)態,主軸轉速10~800r/min,分度精度(dù)小於3s,螺紋範圍為16~128。實驗中的技術參數為:最大回轉直徑2000mm、最大加工長度8000mm、主電機功率35KW、轉速21~163r/min。

車銑複合機(jī)床工藝實驗中,利(lì)用CAM 編程,設(shè)計好數控的程序(xù)。CKD6183 機床實驗中表明,其在加工航空軸類零件時(shí),可以有效控(kòng)製工件表(biǎo)麵(miàn)的殘餘(yú)應力,預防工件變形,為高速超精密提供(gòng)良好的工藝條件,而且精準計算(suàn)了零(líng)件的(de)受力變形量,設計了預先補償消除,提供恰當的切削力,不斷改善切削加工中的受力和刀具切削(xuē)方式,排除影響零件加工精度的因素,進而(ér)保障(zhàng)零件性能的(de)優質性,有效實現高速超精細切削。

車銑加工中心實行高速超精密切削時,需考慮工件表麵質量、尺寸的影響,切削工藝中,最直接的影響因素是徑向振動,基於MQL 技術,設計研究實驗,改善高速超精密切削環境。該實驗中,利用加速度傳感器控製切削刀具振動徑向的信號,輔助測量三項切削(xuē)力。

實驗方案中,內置MQL,優化切削工藝中的噴嘴(zuǐ)霧化工藝,讓噴霧直接(jiē)沿著刀具到達切削區。內置MQL 的直(zhí)徑為(wéi)1mm,噴嘴與刀尖距離為6.5mm,數據分析,高速(sù)超精密切削時,過大的振(zhèn)動(dòng)會降低工件表麵(miàn)的質量(liàng)水平(píng),損壞機床,MQL 作用下的振動,平均強度明顯降低。每個切削速度值內,MQL 振動,切削的效果要優於普通幹切削,保障了高速超精(jīng)密切削的優質性。

3 、車銑(xǐ)加工中心高速超精密切削的關鍵技術

3.1 切削機理

高速超精密切削機理是車銑加工中心(xīn)進行切削技術的理論支持,可提高切削形成的效率。切削機理融合了多項技術學(xué)科,主要有:(1)車(chē)床高速超精密加工的(de)規律設計;(2)切削形成的理論技術;(3)不同材料完成高速、超精密切削(xuē)的條件和機理;(4)虛擬技術的輔助使用。

3.2 機床設計

車銑加工中(zhōng)心是現(xiàn)代機床行業的發展方向,如果機床需要(yào)達到高速超精密的切削工藝,就必須要求機床達到(dào)規範的設計(jì)標準,特別是在剛(gāng)度、精度(dù)方麵(miàn),應該準確地設計車銑加工中心。機床設計中常(cháng)見的內容(róng)有(yǒu):(1) 高(gāo)速超精密狀態下的主軸設計;(2)CNC 控製體係設計;(3)進給係統設(shè)計與控製(zhì);(4)機床工作(zuò)台麵(miàn)及相關裝置的設計;(5)機床切削與實際冷卻(què)。

3.3 運行技(jì)術

(1)機床在機械產品切(qiē)削工藝中,優化加工運行的軌跡,禁止出現切削誤差;(2)選擇相應的切(qiē)削參數和方式,對應高速超精密切削的加工需求,做好參數與方法相互控製、相(xiàng)互約束的工作(zuò);(3)根(gēn)據刀具的材料需求和(hé)參數需求,選擇對應的刀具,全麵控製切(qiē)削工藝的運行。

3.4 測(cè)試技術(shù)

高速超精(jīng)密切削工藝處於(yú)密閉的環(huán)境(jìng)中,操作人員無法直接觀察切削運行,所以采取測試技術,利用機床自身的監控(kòng)係統,實施監測切削的工藝狀態。測(cè)試技術中包含(hán)信(xìn)號處理(lǐ)、傳(chuán)感技術等(děng),確(què)保測試技(jì)術的專業性。

4 、結束(shù)語

目前(qián)先進的數控機床是七軸五聯動車(chē)銑中心,類(lèi)型xy4bcy,這種雙(shuāng)主軸雙刀架的車銑中心兩刀架可以同時切削加工,副主軸移動裝夾(jiá)工件,可以實現一次裝夾完(wán)成所有的工(gōng)序,精度更(gèng)好,效率更(gèng)高,是(shì)數控(kòng)加工的前沿地帶。近年來廣東省技工院校數控專業配置了先進的數控車銑加工中(zhōng)心,如DMG、HASS 等知名品牌。本文經試(shì)驗獲得車銑加工中心在高(gāo)轉速下進行的超精密切削工藝技術(shù)的數據分析,可對數控教學研究及(jí)高速超精密的零件加工提供科學的依據。究及高速超精密的零件加工提供(gòng)科學的依據。

如果您有機床行業、企業相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月(yuè) 分地區金屬(shǔ)切削機床產量(liàng)數據

- 2024年11月 軸(zhóu)承出口情況

- 2024年11月 基本型乘用車(轎車(chē))產(chǎn)量(liàng)數據

- 2024年11月 新能源汽車產量數(shù)據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情(qíng)況

- 2024年10月 分地區金屬(shǔ)切削(xuē)機床產量數據(jù)

- 2024年10月 金屬切削機(jī)床產(chǎn)量數據

- 2024年(nián)9月 新能源(yuán)汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據