摘要: 以某五坐標(biāo)立式加工中心(xīn)為例,介紹(shào)了整體防護部(bù)件的(de)關鍵設計要素,分析並(bìng)改進了原有結構,用全新的思路實現了相關功能,兼顧外觀性與製造工藝性,為類似機(jī)床的相關設計(jì)提供借鑒(jiàn)和參考。

關鍵詞: 加工中心(xīn); 整體防護; 設計要素

世界總體經濟(jì)形(xíng)勢的變化,推動我國製造業的變革(gé)與發展,高檔數控機床在國內用戶中的認知程度不斷加深,其高剛性、高精度、高可(kě)靠性、高適應(yīng)性的特(tè)點能夠(gòu)滿足不(bú)同行業、不同產品加工的多樣化需求,逐(zhú)步成為用戶在采購、更新機床設備時的首選。質量優秀的高檔數(shù)控機床在其全壽命使用期間,能(néng)夠為用戶提供更高的加工效率,更廣的(de)加工範圍,更低的維(wéi)護成本,從而(ér)為企業創造更大的收益。

五坐標立(lì)式加工中心作為高檔數控機床中的一員(yuán),其市場長期被國(guó)際主要機床生產廠商壟斷。隨著“高檔數控機床與基礎製造裝備”等科技(jì)重大專項的逐步實施,國產機床廠商在這(zhè)一領域嶄露頭角,誕生了一批性能優異的設備,功能(néng)逐步完備。高端的市場定位,注定其必(bì)須在各項指標和(hé)功能上達到甚至超過國外廠商,才能在激烈競爭的市(shì)場中占據一席之地,這就對各廠(chǎng)商在機床設計研發、生產(chǎn)製造(zào)、售後服務各環節(jiē)提出了更高的要求。目(mù)前,機床整體防(fáng)護等外圍附件的水平偏低,故障頻發,導致(zhì)整機的可靠性無法提高(gāo),用戶體驗不佳,成為國內機床廠商發展(zhǎn)的瓶頸之一。

1 、機床總體情況

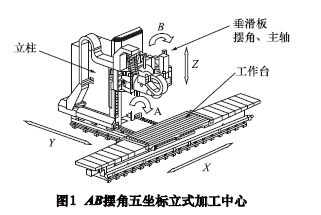

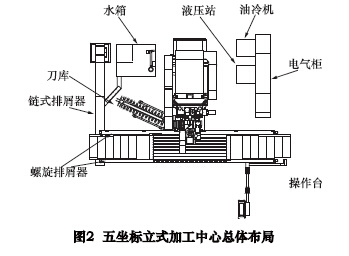

該(gāi)機床為AB 擺角五坐標立式加工中心( 圖1) ,工作台(tái)沿左右方向移動( X 坐標) ,立柱沿(yán)前後方(fāng)向移動(dòng)( Y 坐標) ,垂滑板沿上下方向移動( Z 坐標) , 同時包括分別繞X 軸(zhóu)和Y 軸擺動的A、B 擺角(jiǎo),並可配備最高轉速4 000 ~ 6 000 r /min 的機(jī)械主軸,機床具有較(jiào)高(gāo)的剛性、精度及較大的主軸扭矩,適合加工以鈦合金、合(hé)金鋼等黑(hēi)色金屬材料以及以鋁合金等輕金屬材料製成的各種複(fù)雜型麵(miàn)工件。機床占地100 ~ 120 m2,包括機床主體、電氣、液壓、冷卻、潤滑、排屑、刀庫等各功能部件(jiàn)( 圖2) 。

2、 整體防護設計要素(sù)

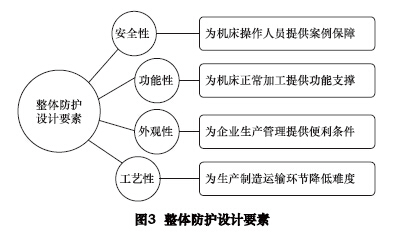

機床整體防護作為五坐標立式加工中心的重要組成部分,針對用戶對於機床在安全性、功能性和外觀性等方麵的相應要求,為機床操作(zuò)者提供安全保障,為機(jī)床(chuáng)正常加工提供(gòng)功能支撐,為企業生產管理提供便利條(tiáo)件,同時還應滿足(zú)製造工(gōng)藝性等方麵的相應要求( 圖3) 。

安全(quán)性方麵,整體防護將機床加工區與非加工區分隔,防止加工過程中(zhōng)的切屑、冷卻液任意(yì)飛濺,隔離(lí)機床噪音,保護操作者的人身安全,同時保證刀庫、電氣櫃、液壓站等功(gōng)能部件正常工(gōng)作。功能性(xìng)方麵,整體防護與(yǔ)機床的排屑器、導軌防護罩相配合,對切屑和冷卻液實現分類回收,利用防(fáng)護門、刀庫門等裝置(zhì)隔離加工區域的同時,實現人員進出、工件裝卸及自動換刀等相關功能,此外,整體防護還(hái)應避(bì)免與機床運動部件的幹涉,提供必要的線纜管路布置通道等。

外觀性方麵,整體(tǐ)防護在考慮功用和可實現性(xìng)的同時,應兼顧美觀(guān)性與可(kě)維護性,使操作人(rén)員(yuán)易於操作,易(yì)於觀察機床工作狀態,保持舒暢的(de)工作心情,並使機床與生產現場的整體環境相協調,利於現場清潔和生產管(guǎn)理等。

工藝性方麵,在(zài)滿足上述要求的同時,整體防護的零件應盡可能便於加工製(zhì)造,便於裝配、運輸和二次裝配。良好的(de)工藝性,能夠降(jiàng)低生產、裝配的難度(dù),降低人力成本和運輸成本,也更易於保證零件質量。

3 、樣機存在問題

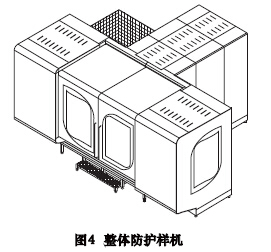

樣機的方案參考了(le)小型加工中心的整體防護設計思路(lù),在機床加工區形成了一個封(fēng)閉的防護(hù)空間,在防護的相關要求上(shàng)基本達到了相應的效果( 圖4) 。

但(dàn)由於(yú)該機床與常規(guī)的三坐標加工中心不同,各(gè)坐標行程較大( X 向4 000 mm,Y 向1 300 mm,Z 向800mm) ,且帶(dài)有AB 擺角,防護的區域大幅超出常規加(jiā)工中心,樣機製造裝配過程中發現了較多問題,雖能保證機床正常加工,但製造難度較大,且不便於後期維護(hù)維修,效(xiào)果不理想,主要問題如下(xià):

( 1) 單個零(líng)件尺寸大,特別是整體移動式的防護門,輪廓尺寸達(dá)3 ~ 4 m,需要鋼板拚接,工作量大,且拚接後容易變形,影響整體效果,加之裝(zhuāng)配搬運困難,容易造成二次變形,加大了裝配(pèi)調(diào)整的難度,日常(cháng)維護困難。

( 2) 僅在正麵和兩側設有(yǒu)觀察窗口,可視區域較小,操作人員視線易被遮擋(dǎng),又因是封閉防護,切削油霧附著(zhe)在觀察窗表麵,可視效果差。

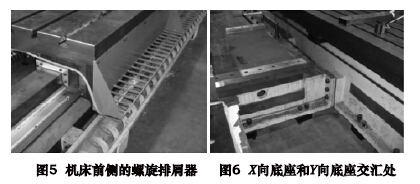

( 3) 工作(zuò)台前後兩側用防護(hù)擋板將切屑和(hé)冷卻液導入螺旋排屑器中,排屑器長度達9 ~ 10 m,距離地麵300 ~ 400 mm,防護(hù)擋板需要(yào)多塊拚接組裝,接縫處難以嚴格密封,機床周圍(wéi)常有(yǒu)冷卻液溢出,影響生產(chǎn)現場環境( 圖5) 。

( 4) 機(jī)床X 向底座和Y 向底座交匯處是(shì)切屑(xiè)和冷卻液的聚集區域,防護難(nán)以妥善處理,既要保證切(qiē)屑和冷卻液順利導入排屑器,又要顧(gù)及X 向、Y 向移動部件防止幹涉,同時要為刀庫(kù)移動(dòng)和自動換刀提供相(xiàng)應的防護門和換刀空間,而且要避讓主軸及AB 擺角的運動(dòng)範圍,多方麵因素常常(cháng)顧此(cǐ)失彼,導致切屑淤積(jī),冷卻液回流不暢,不斷滲漏。

4 、改進與(yǔ)優化設計

針對上述問題,研究了國內外相似機床的防護設計,借鑒了我所橋式加工中心、龍門加工中心(xīn)等成熟產(chǎn)品的防護經驗,與(yǔ)機(jī)床總體設計(jì)協調考慮,進行(háng)了如下(xià)設計改進(jìn)與優化(huà):

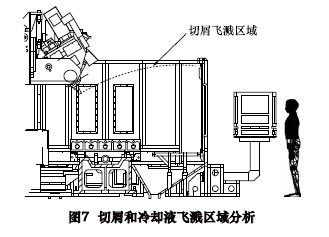

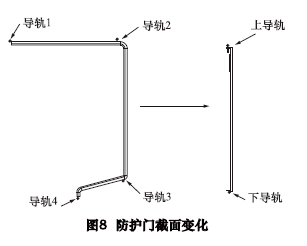

( 1) 針對AB 擺(bǎi)角加工中心的結構特點,分析切屑和冷卻液飛濺區域( 圖7) ,確定防護高度,取(qǔ)消頂部防護,整個結構更加便於工(gōng)件裝卸,這一改進,使原有的整體移動式(shì)防護門,變(biàn)為(wéi)結構簡單的水平推拉(lā)門,門的尺寸和重量均大幅減小,有效抑製了鈑金焊接結構自身重(chóng)力變形,上(shàng)下支撐的(de)導軌形式,避免(miǎn)了防護門的過定位約束,縮短了裝配調整(zhěng)時間,減小(xiǎo)了開關門的阻力,避免了導軌滑塊的頻繁損壞( 圖8) 。

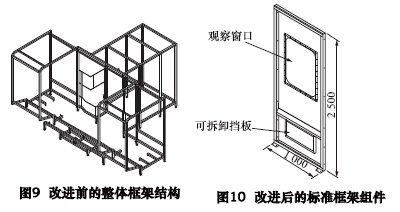

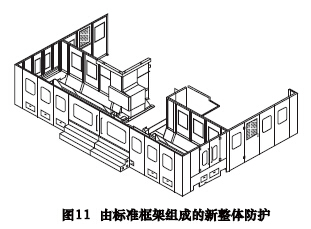

( 2) 將整體防護各零件(jiàn)尺寸進行標準化分割,限製在1 m × 2. 5 m 範圍內(nèi),將原(yuán)有的整體框架與蓋板模式( 圖9) ,改為標準框架與(yǔ)擋板組成的(de)標準尺寸(cùn)組件,縮小單(dān)個零件的輪廓尺(chǐ)寸,相互連接組成防護(hù)主體,同時增加可拆卸擋板,便於對機(jī)床各部件和防護本身進行維(wéi)護維修。每個(gè)標準(zhǔn)框架中都設有觀察用窗口,與開(kāi)放式的頂部結構相結合,充分(fèn)利用了廠房環境的照明,擴(kuò)大了操作者的視野(yě)範圍。該方案盡管增(zēng)加了零件數量和(hé)裝配環節,但模塊化的設計,製造工藝性好,可重複性(xìng)高,裝配運輸較(jiào)為方便( 圖11) 。

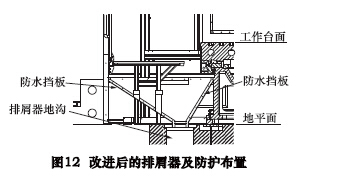

( 3) 機床總體結構設計時改變排屑器的布置形式,將原有的兩個螺旋排屑器和一個鏈式(shì)排屑器的組合(hé)方式,改為較(jiào)大尺寸的3 個鏈式排屑器並落(luò)入機床前後兩側的地溝中,由此(cǐ)改變了(le)切屑由螺旋排屑器分別收集再到鏈式排屑器匯總的排屑方式,3 個鏈式排屑器分(fèn)擔了整個切(qiē)屑和冷卻液,避免(miǎn)了切屑在排屑器的局部(bù)堆積,降低了排屑負載,提高了排屑效率,由於地溝位於(yú)地(dì)麵以下,整體防護的內部防水(shuǐ)擋(dǎng)板可以(yǐ)獲得更大的傾斜角度,收集的切屑和(hé)冷卻液(yè)能夠迅速導入排屑(xiè)器中,減少了液體在擋板表麵的聚積和停留(liú),並設計專用地坑回收冷卻液,因此同時解決(jué)了排屑能力不足(zú)和冷卻液滲(shèn)漏地麵的問題( 圖12) 。

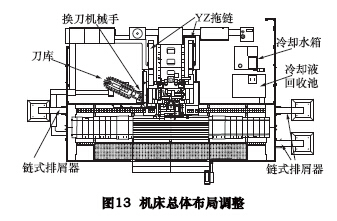

( 4) 與機(jī)床(chuáng)總體設計(jì)相協調(diào),改進Y 向導軌的防護方式,將原來的卷簾結構改為不鏽鋼伸(shēn)縮防護罩(zhào),並將YZ 向電纜管路的拖(tuō)鏈布置外移,為立柱兩側留出必要的防護(hù)空間,同時調整刀(dāo)庫的布局(jú)和換刀方式,將原先的刀庫直接(jiē)送進的換刀方式改為由機械手送進,使刀庫遠離加工區域,從而簡化刀庫門的形狀結構,利於避讓主軸及擺角(jiǎo)的運動區域,充分利用排屑器和地溝,將切屑和冷卻液及時導流,有效改善了切(qiē)屑集中區域的防護效果( 圖13) 。

5 、改進效(xiào)果與小結

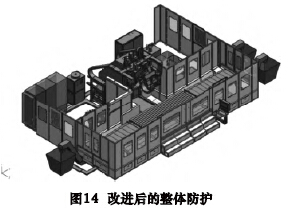

通過(guò)一係列(liè)改進措施,形成了新的整體(tǐ)防護設計( 圖14) ,相比原有設(shè)計(jì)而言,設計、製造、裝(zhuāng)配難度均大大降低,盡管因(yīn)為零件數量的增加導致工作量有所增加(jiā),但(dàn)結構相對簡單的(de)零件更利於保(bǎo)證製造質量,同時減少不必要的裝配困難,該方案已在兩家用戶的3台機床上得到(dào)實施(shī),效果良好。

整體防護部件與機床其他部件的不同在於,其他部件之間、零件之(zhī)間多是一對一和一對二的裝配關係,整體防護部件中的每一個零件和焊接組件,通常(cháng)與周圍3 個甚至更多的零部件存(cún)在裝配關係,一處修改影響相(xiàng)關的所(suǒ)有零件,設計(jì)工作量成倍增加,且零部件中多是對稱件或相似件,在零件編號、加工製造中容易造成混亂,在裝(zhuāng)配過程中對(duì)零件的辨識和區分也存在一定困難,因此,在滿(mǎn)足功能需求(qiú)的情況下,盡量(liàng)減少零件數量,設(shè)計通用(yòng)性強的結構(gòu)件(jiàn),成為整體防護設計人員不斷追求的目標。

冷卻液的收集回流並防止滲漏,始終是困擾設計人員的重要問(wèn)題,從(cóng)液體流動(dòng)的角度出發,如何引導更勝於(yú)如(rú)何阻擋,讓冷卻液體(tǐ)沿著設計好的通路迅速(sù)流走,避免在固定位置過多滯留,使用耐腐蝕的密封條和密(mì)封膠(jiāo)對縫隙進行處理,能夠較為理想的解決這一難題。

同時,由於是整體防護,則要求設計、製造、裝配(pèi)人員具有較強的全局概念(niàn),將機床主體結構和整體布局(jú)考慮其中,使整體防護的功用與機床功能、線纜布置相協調,及時溝通相互之(zhī)間的問題,均衡(héng)調(diào)整尋求更佳解(jiě)決方案,也是做好機床整體防護的重要因素。

如果您有機床行(háng)業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月(yuè) 金屬切削機床產量數據

- 2024年11月 分地區(qū)金屬切削機床(chuáng)產量數據

- 2024年11月 軸承出口(kǒu)情況(kuàng)

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新(xīn)能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情(qíng)況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年(nián)9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量(liàng)數據

- 2028年8月 基本(běn)型乘用車(chē)(轎車)產量數據(jù)