摘要: 對五軸聯動加工中(zhōng)心的擺軸( 即A 軸) 全行程精度的檢測提出了一種(zhǒng)快速有效的解(jiě)決方案。詳細敘(xù)述

了該方案的具體操作步驟、注意事項以及在檢測過程中采用的測量設備和依據的檢測標準(zhǔn),同時對被檢軸進行了

有效地精度補償。

1 、五軸聯動簡介

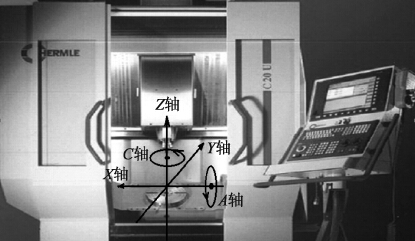

五軸聯動加工中心(xīn)是指有五個坐標軸( 三個直線坐標軸: X,Y,Z 軸和兩個旋(xuán)轉坐標軸: C,A 軸) ,可在計算機數控( CNC) 係統的控製下同時協調運動進行加工的數控加工設備。

通(tōng)過A 軸與C 軸的組合,固定在工(gōng)作台上的工件除(chú)了底麵之外,其餘的(de)五個(gè)麵都可(kě)以由立式主軸進(jìn)行加工。A 軸和C 軸最小分度值一般(bān)為0. 001°,又(yòu)可以把工件細(xì)分成任意角度,加工出傾(qīng)斜麵、傾(qīng)斜孔等。A 軸和C 軸如(rú)與XYZ 三個直線軸實現聯動(dòng),依靠(kào)先(xiān)進的數控係統、伺(sì)服係統以及軟件的支(zhī)持可加工出複雜的空間(jiān)曲麵。

常見的立式五軸聯動加工中心有兩個回轉(zhuǎn)軸,如圖1 所示,一個是工作台回轉軸,以X 軸方向為軸心線, ± 90°來回擺動,定義為擺軸,也稱A 軸(zhóu); 一個就是(shì)設置工作台(tái)的中間的回轉台,在圖(tú)示的位置(zhì)上環繞Z 軸方向360°回轉,定義為C 軸。

圖1 常見的立式五軸聯動加工中心(xīn)示意圖

加工中心XYZ 以及C 軸的精度檢測,技術手段現在已經很成熟。XYZ 三個直線軸一般是(shì)采用雙頻激光幹涉儀作為標準進行檢測,回轉C 軸用雙頻激(jī)光幹涉儀以及配(pèi)套的回轉分度器檢測,或者用傳統的正多麵棱體配上自準(zhǔn)直儀進行角分度檢測,這(zhè)裏不(bú)再詳述。

而對於A 軸,同樣是角分度檢測,也(yě)可用雙頻激光幹涉儀回轉分度器或者是(shì)正(zhèng)多麵棱體和自準直儀作為標準進行檢測。但是(shì)如果是照搬全套C 軸的檢測方法,將無法在全行程內完成(chéng)測量,因為隨(suí)著A 軸的轉動,工作台(tái)將遮擋測量光路,無法繼續(xù)檢測,隻能(néng)檢測(cè)到部分角度,也就不能判斷A 軸整(zhěng)個行程範圍的精度。

2 、擺軸( A 軸) 全行程檢(jiǎn)測(cè)時測量光路的設計

本文以檢測德國HERMLE 五軸加工中心的A 軸為例,提出一種全麵有效的測量方案。哈默五軸(zhóu)中(zhōng)的A軸其擺動範圍在- 90° ~ + 90°之間( 如圖2 ~ 圖5) ,這也是(shì)世上最大行程的擺軸。

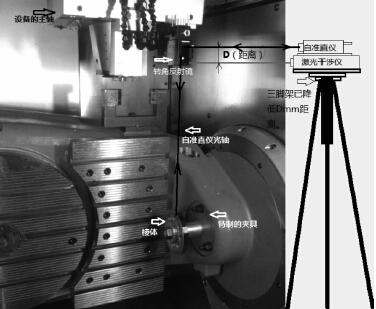

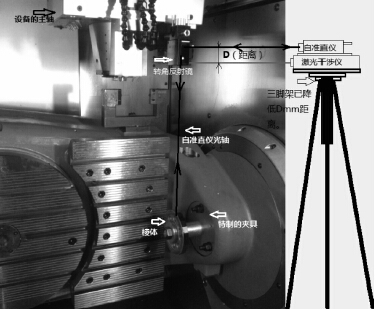

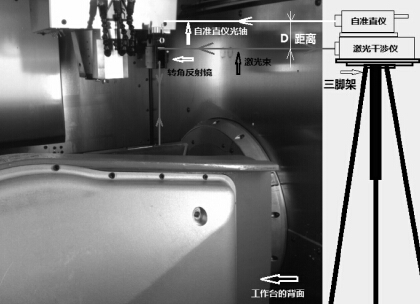

在- 90° ~ + 30°行程內可按C 軸的檢測(cè)方案(àn)進行檢測。但隨著A 軸繞軸(zhóu)心線的繼續擺動(dòng),當(dāng)被檢設備運(yùn)行至+ 30° ~ + 90°區間時,逐漸翻起的工作台擋(dǎng)住了正對著棱體的自準(zhǔn)直儀的測量光軸( 如圖4 所示) ,儀器無法讀數測量,檢測(cè)中斷。經過多次試驗(yàn)最終選用如圖2 的檢測(cè)方案。基本原理就(jiù)是采用升高準直儀對準可轉角反射鏡,通過可轉角(jiǎo)反射鏡的90°光路(lù)轉向,避免了由於加工中心工(gōng)作台翻轉而遮擋住測量光(guāng)路,相當於從空中俯視(shì)瞄準正多(duō)麵(miàn)棱體進行測量。

方案采用0. 5″雙軸精密自準直儀和正24 麵棱體作為測量主標準。激光幹涉儀作為自準(zhǔn)直儀快速找像(xiàng)的配套設備。同時為了(le)自準直儀在整個測量讀數過程中更穩定可靠,推薦選擇主機較(jiào)大(dà),三腳架比較敦實穩固的ML10 型激光(guāng)幹涉(shè)儀。

圖2 A 軸(zhóu)- 90°時,工作台垂直於水平麵

圖3 A 軸0°時,工作台平行於水平麵

圖4 A 軸+ 45°時(shí),工作台麵對於水(shuǐ)平麵成45°

圖5 A 軸+ 90°時,工作台反過來垂直於(yú)地麵

3 、擺軸( A 軸(zhóu)) 全行程檢測時(shí)測量光路的快速找正調整(zhěng)

與傳統的C 軸檢測相比,上述(shù)A 軸的檢測方案中自準直儀離正多麵棱體較遠,且轉了90°,相比檢測C軸而言找遠距離直角反射(shè)回的光比(bǐ)較困難。經過多次(cì)試(shì)驗與改進,探索出一(yī)種快速找(zhǎo)光方法。具體檢測工(gōng)作及光路找正(zhèng)調整步驟如下:

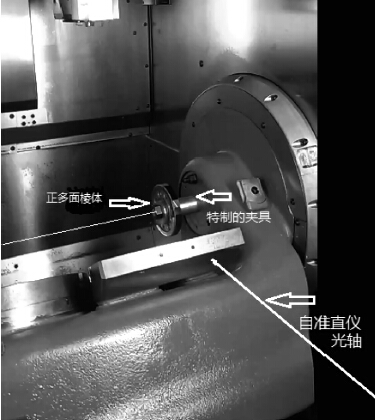

1) 取下加工中心A 軸軸心上的密封蓋,安裝事先加工好的特製夾具。轉動A 軸,用打表法調整特製夾具的偏心量至0. 02 mm 內(nèi)。安裝正24 麵棱體,使0°測量麵朝上(shàng)。如圖1 所示。

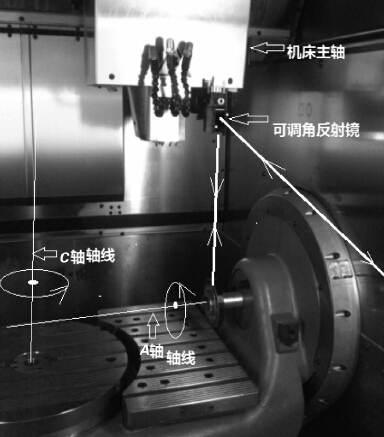

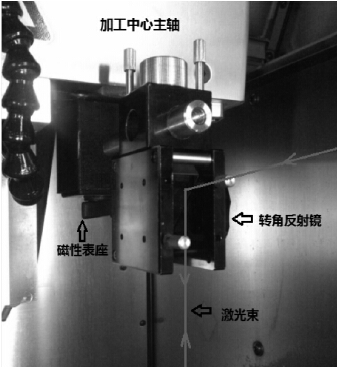

2) 把轉角反射鏡(jìng)利用磁性表座吸附在(zài)機床主軸上( 圖6) 。

圖6 轉(zhuǎn)角反射(shè)鏡利用(yòng)磁性表座吸附在機床主軸示意圖(tú)

3) 把自準直儀放(fàng)置在激光幹涉儀上,調(diào)整激光幹涉(shè)儀大致水平(píng),並使激光束瞄準可轉角反射鏡。慢慢轉動並左右調整可轉角反射鏡,同時調整激光幹涉儀主機俯仰和左(zuǒ)右和(hé)高(gāo)低(dī)位置,使激光束經過正(zhèng)多麵棱體測量麵反射回的光,入射回激光幹涉儀的反射孔(kǒng)。

如圖5 所示。此步驟的目的是使平行(háng)擺放於激光幹涉儀上自準直儀的測量光軸平行於激(jī)光束。

4) 卷尺測(cè)量出激(jī)光幹涉儀出光孔與(yǔ)自(zì)準直(zhí)儀物鏡中心的大致(zhì)距離D( 約130 mm) 。慢慢降低激(jī)光幹涉(shè)儀三腳架工作台(tái)約D 距離,使自準直儀物鏡中心( 即自準直儀(yí)光(guāng)軸中(zhōng)心) 降至激光幹涉儀出光孔剛才所在位置。

5) 左右微動自準直(zhí)儀即能看到通過可轉角反射(shè)鏡和(hé)正多麵棱體(tǐ)測量麵反射回的飛機像。

6) 最後通過微動調(diào)整激光三腳架左右平移和高低升降位置,自準直儀視場中的反射飛(fēi)機像最亮,即可(kě)進行檢測(cè)。

4 、擺軸( A 軸(zhóu)) 全行程精度檢測方法

正確調整完A 軸的檢測光路後,就可以(yǐ)對A 軸進行精度檢(jiǎn)測了。

首先按客戶要求選擇檢測依據的規範、標(biāo)準,如最(zuì)常用的VDI /DGQ3441 德國機床行業標準; GB /T17421. 2 - 2000 機床檢驗通則- 第2 部分: 數控軸線的定位精(jīng)度和重複定位精度的確定[1]; ISO 230 - 2 - 2014機床試驗規則(zé)- 第2 部(bù)分: 數字控製坐標定位精度和重複性的(de)測定等等[2 - 3]。

依據標準要(yào)求,在(zài)自準直儀(yí)視場內找到通過正多麵棱體反射回的飛機像後(hòu),壓線讀(dú)數,每隔15°,從- 90°檢測到+ 90°。整個行程來回(huí)測量5 遍即可。首次檢測完成後,依據VDI /DGQ3441 德國機床行業標準評定,得到A 軸的定位精度: 8. 7″,重複精度:1. 5″,反向量差: 0. 6″。定位精度略微偏大,就(jiù)要對精度進(jìn)行補償。

眾所周知,不同加工中心(xīn)有不同的控製係統,最常用的有三種: 日本的Fanuc 係統,德國(guó)的Siemens 係統和德國HEIDENHAIN 係統。普通加工中心一般采用日本的Fanuc、德國的Siemens 係統,其精度(dù)補償也很普遍,高(gāo)端進口的加(jiā)工中心大都用HEIDENHAIN 係統。

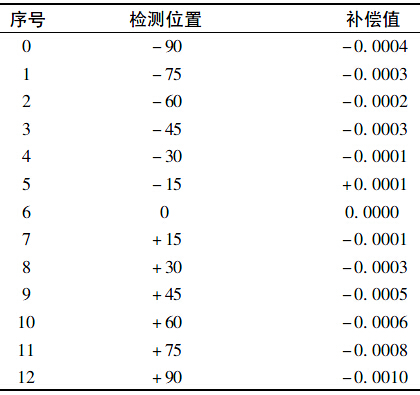

這裏本次檢測HERMLE 加工中心的A 軸為(wéi)例,其精度補償需進入控製係統PLC,找到A 軸的補償文件a -chse,輸入經計算後得到的( 螺距) 補償值,如(rú)表1 所示。

表1 螺距誤差補償值表

A 軸回零,然後重新檢測和評定,得到(dào)A 軸最終的檢測結果: 定位精度: 4. 2″,重複精度: 1. 2″,反向量差: 0. 4″,符合要求。

5 、結束語

對於A 軸的現場檢測,以往隻能檢測部分行(háng)程或者(zhě)幹脆不測。也有采用其他測量(liàng)標準進行檢測的方法,但讀數困難,檢測(cè)效率低。采用上述檢測方案後測量效率顯著提高,測量不確定(dìng)度也(yě)符合機(jī)床檢測的標準規範要求。而且激光幹涉儀在(zài)檢完(wán)直線軸和C 軸後不用(yòng)撤離現場,直接放上自準直儀並在主軸上(shàng)吸上轉向反射鏡後即可開展檢測。唯一不足的是,不(bú)同型號的加工中心事先需要加工不同的特製夾具。

另外,我們可用激光幹涉儀XR20 -W 無限回轉軸校準(zhǔn)裝置配合運用此方案進行檢測,這裏(lǐ)不再敘述。

如果您有(yǒu)機床行業、企業相關新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年(nián)11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量(liàng)數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據(jù)

- 2024年11月(yuè) 新能(néng)源汽(qì)車(chē)產量數據(jù)

- 2024年11月(yuè) 新能(néng)源汽車銷量情況

- 2024年10月 新(xīn)能源汽車產量數(shù)據

- 2024年10月 軸承(chéng)出口情況

- 2024年10月 分地區金屬切(qiē)削(xuē)機(jī)床產量數據

- 2024年10月 金屬切削機床(chuáng)產(chǎn)量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月(yuè) 新(xīn)能(néng)源汽車產量數據

- 2028年8月 基本型乘用車(chē)(轎車)產量數據(jù)

- 機械加工過(guò)程圖示

- 判(pàn)斷一台(tái)加工中心精度的幾種辦法

- 中走絲線切割機床(chuáng)的發展(zhǎn)趨勢

- 國產(chǎn)數控係統和數(shù)控機(jī)床何去何從?

- 中國的技術工人都去哪裏了?

- 機械老板做了十多年,為何還是小作坊?

- 機械行業最新自殺性營銷,害(hài)人(rén)害己!不倒閉才

- 製造業大逃亡

- 智(zhì)能時代,少談點智(zhì)造,多談點製造

- 現實麵前(qián),國人沉默。製造業的騰飛,要從機床

- 一文搞懂數控(kòng)車床加工(gōng)刀具補償功能

- 車床鑽孔(kǒng)攻螺紋加工方(fāng)法及工裝設計

- 傳統鑽削(xuē)與螺旋(xuán)銑孔加工工藝的區別(bié)