由Methods Machine Tools公司出品的Kiwa臥式加工中心安裝之後,幫助Baum Precision Machining公司減(jiǎn)少了裝(zhuāng)夾用時並提高了生產率。

盡管Baum Precision Machining公司已經麵臨著一個緊要關頭,但是這家工廠仍然對轉向采用(yòng)臥式加工生產抱著懷疑的態度。對多托盤、立碑式夾具(jù)和(hé)不同加工方向的考慮遠遠超出了這家工廠所熟悉的立式加工中(zhōng)心的(de)相關範疇。但是,在經濟大衰退期間,這家工廠再也(yě)無法忽視自己對增加主軸運行時間的需要,所以最終決定采用臥式(shì)加工中心。總裁Aaron Baum表示(shì):“如(rú)果沒有Kiwa臥式加工中心,我們不可能存活下來,更不可能繁榮發展。”

這家工廠創建於(yú)1979年,製造各種以鈦6AL-4V、鋁(lǚ)、不鏽鋼和更多材料的精密(mì)零部件,除了醫療行業的脊椎手術、創傷治療、整形手術和假肢部(bù)件之外,對於商(shāng)業航空和國際項目(mù)來說(shuō),部(bù)件公差嚴格至±0.0001in(1in=25.4mm)。

Baum先(xiān)生表示:“總體來說,隨著航(háng)空和醫療市場的逐漸成熟以及持續不斷的技術進步,客戶的要(yào)求(qiú)一(yī)直在(zài)變得(dé)越來越嚴(yán)格。近年來,我們正在看到更多更精細化的要求,並且交付周期的要求也在收縮。”

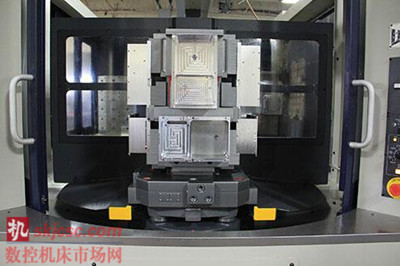

圖1 在將Kiwa臥式加工中心加入到自己設備行列之後(hòu),Baum公司在主軸利用率上實現了55%的提升

而據Baum先生所說,對於該公司的客戶來說,最緊要的是公司有能力在短時間內完成小(xiǎo)批量原型部件的交付。而當(dāng)公司(sī)不能(néng)在縮短後(hòu)的交付周期內以足夠快(kuài)的速度交付這些部件時,就會失去一(yī)些業務機會。

Baum公(gōng)司為自(zì)己的生(shēng)產流(liú)程增(zēng)加臥式加工能力後,也帶來了(le)巨大的轉機。車間如今已經有3台Kiwa日本公司出品的臥式加工中心正在運行,其中一台為較早(zǎo)期的雙托盤機型,另兩台為(wéi)Kiwa KH-45型(xíng)6托盤加工(gōng)中心。

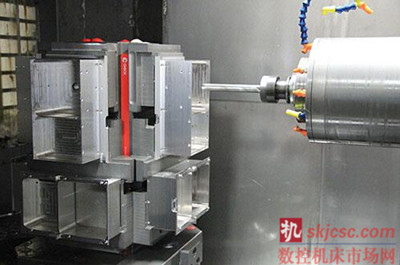

圖2 Kiwa的6托盤擴展加載站配備了立(lì)碑式夾具,能夠在主軸正(zhèng)在執行其他任務加(jiā)工時實現多個夾具(jù)裝夾

Baum先生說:“我們(men)在Methods Machine Tools公司代理這一(yī)係列產(chǎn)品之前就選中了Kiwa的這種產品,因(yīn)為(wéi)我們親睞於它優於同類別產品的加工能力。”Kiwa機床配備了一個400mm或500mm的托(tuō)盤,這方麵比其他400mm臥式機床略微占優,而托盤夾具的裝夾在(zài)設計上允許相對不太熟(shú)練的操作人員也能加(jiā)載工件,並能在裝夾完成後操作機床。在工廠現場將雙托盤Kiwa機床改造為6~8托盤機床也很容易(yì)。事實上,Methods公司最近將一台購於2008年的雙托盤Kiwa機床升級成了6托盤配置。Baum先生表示:“這(zhè)些機床隻需3天就能改造完畢,而當公司(sī)可以使用多出的4個托(tuō)盤進行作業後,約1周就能追上此前(qián)落後的進度。”

這些Kiwa機床真正做到了(le)能夠加工Baum公司生產的任何典型(xíng)部件,包括高難度的航空應用鋁部件上的拱起部(bù)分,這個部分要求加工中去(qù)除相當數量的材料,加工複雜外形和很長的加(jiā)工周期。

Baum公司的工長Jason Bogert說,在多托盤臥(wò)式加工中心成(chéng)為這(zhè)類部件最優加工(gōng)機床的眾多特(tè)點之中(zhōng),主軸內(nèi)直流冷(lěng)卻液功能和輕鬆切屑去除功(gōng)能最具效果。旋轉運動的螺杆和輸送裝置能夠在無需手工推動切屑的情況下完成除屑(xiè)作業。從主軸(zhóu)內噴出的(de)冷(lěng)卻液也會(huì)將(jiāng)切屑(xiè)衝走,防止切(qiē)屑造成重複切割並保持部(bù)件清潔。

圖3 Kiwa臥式加(jiā)工中心將此項任務的加工作業從4次減少(shǎo)到了兩次,Baum公司可就此最大程度地實(shí)現熄燈作業,

而另外4個托盤仍然安裝(zhuāng)在機床上,開放給其他加工任務,並可以在前麵(miàn)任務(wù)正在執行時進行裝夾(jiá)

在購入Kiwa臥式加工(gōng)中心之前,Baum公(gōng)司需(xū)要在立(lì)式加(jiā)工中心上通過(guò)3~5次作業來加工複雜部件。這種作業方式要求具備(bèi)精深的技能,並增(zēng)加了有(yǒu)可能導致失誤和(hé)部件報廢的變(biàn)數。Baum先生說:“如今(jīn),部件通過一次或兩次作業就能加工完成,極大(dà)幅度的減少(shǎo)了裝夾用時。”事實上(shàng),裝夾用時(shí)已經從平均的8h減少到了2h。可以使用多個托盤同時為多個作業執行裝(zhuāng)夾工序,這樣使主軸能夠連續運轉。相較於典型立式加工中心35%的主(zhǔ)軸利用率,臥式加工中心的主軸利用(yòng)率超過了90%(按24h/周6天計)。

鋁6061零件

Baum先生說:“從生產率的角度考慮,1台Kiwa機床等於3~4台(tái)立式加工中心,而且(qiě)隻需1位操作員。”

在裝夾用時改善的同時,臥式加工中(zhōng)心也(yě)讓Baum公司能夠更(gèng)為(wéi)統一地實現熄燈加工。工廠的6托盤Kiwa KH-45機床能夠在夜晚和整個(gè)周末實現無人執守運行,完成多項不同的加工作業。工程(chéng)部部長Ben Meyer說:“多托盤和宏程序(循環邏(luó)輯)讓操作員可以加工一個部件,或者通過更換少數幾個宏(hóng)變量加工多個部件。斷裂刀具檢測功能可以在作業過程中(zhōng)發生刀具斷裂時(shí)跳轉(zhuǎn)至下一(yī)個托盤。程序和刀具編號存儲在宏變量內,以便(biàn)機床技師在早晨檢查時能夠知道應當檢查哪些部(bù)分。”

臥式加工中心在設計上以(yǐ)箱型床身、階梯式底座和柱式鑄件為特色,在減少柱(zhù)體重量的同時提升了剛性和精確度。KH-45機床的特色還包括一個穩定(dìng)的鎖定按壓式托盤夾緊設計,用於進一步提升精確度。為了最大程度的加快轉速和縮短加(jiā)工周期,機床專門為所有軸提供了1g的加速(sù)度(dù)和2362in/min的(de)轉速。

Baum先生說:“如今,我們很高興公(gōng)司轉(zhuǎn)向了Kiwa臥式加工中(zhōng)心。這些加工中心在(zài)安裝和運行上都(dōu)更加方便,遠遠超出我們的想像,飛(fēi)躍式提(tí)升的生產率、質量和成本節約更是無可否認的成績。”

如果您有機(jī)床行業、企業相關新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係(xì)本網編(biān)輯(jí)部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削(xuē)機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情(qíng)況

- 2024年11月 基本型乘用(yòng)車(轎車(chē))產量數(shù)據

- 2024年11月 新能源(yuán)汽車產量數據

- 2024年11月 新能源汽車銷量情況(kuàng)

- 2024年10月 新能源汽車產(chǎn)量數據

- 2024年10月 軸承出口情況

- 2024年10月(yuè) 分地區金屬切削(xuē)機(jī)床產量數據

- 2024年10月 金屬(shǔ)切削機床(chuáng)產(chǎn)量數據

- 2024年9月(yuè) 新能源汽車銷量(liàng)情況

- 2024年8月 新能(néng)源汽車產量數據

- 2028年8月 基(jī)本型乘用(yòng)車(轎車)產量數據

- 機械加工過程圖(tú)示

- 判斷一台加工(gōng)中(zhōng)心精度的幾種(zhǒng)辦法

- 中走絲線切割機床的發展趨勢

- 國產數控係(xì)統和數控機床何去何從(cóng)?

- 中國(guó)的技術工人都去哪裏了?

- 機械老板做了十(shí)多年,為何還是小(xiǎo)作坊?

- 機械行業最新自殺性營(yíng)銷,害人害己!不倒閉才

- 製造業大逃亡

- 智能時代,少談點智造,多談點製造

- 現實麵(miàn)前,國人沉(chén)默。製造業的(de)騰飛,要從機床

- 一文搞懂數控車床加工(gōng)刀具補償(cháng)功能

- 車床鑽孔(kǒng)攻螺紋(wén)加工方法及(jí)工裝設計

- 傳(chuán)統鑽削與螺旋銑(xǐ)孔(kǒng)加工工藝的區別