摘 要:本文將基於激光跟蹤儀標定五軸數控(kòng)加工中心主軸技術(shù),主要針對數控機床的主軸及主軸電(diàn)機溫(wēn)度檢測和控製係統作討論。

1 、五軸數控加工的優勢所在

所謂五軸加工在這裏指的是一個人機至少五軸(三線性坐標,兩個坐標(biāo)),而(ér)且在計算機數(shù)控(CNC)係統控製下,可處理某些複雜自(zì)由曲(qǔ)麵,如渦輪葉片和渦輪機(jī)、艦船螺旋(xuán)槳、許多殼體、模具表麵特殊和複雜型腔;對於孔加工,一般三軸數控機床常(cháng)常可能(néng)產生幹擾、難處理或缺乏處理等(děng)問(wèn)題,但五軸加工時,由於刀具/工件在加工過程中姿態角可(kě)以隨時調整,可(kě)以避免刀具與工件之間的幹涉。此外,五軸加工可提高空間自由曲麵的加工精度(dù)、效率和(hé)質量。例(lì)如,三軸加工複雜曲麵(miàn)使用的球頭銑刀,球頭銑刀是點接(jiē)觸成型,切割效率低,刀具/工件的姿態角在加工過程中,一般很難保證(zhèng)球頭銑刀球頭上的切割線速度位於最佳切割點(即最高點),並有可能處(chù)於零旋轉(zhuǎn)中心線上,這不僅使切(qiē)割效率降低,加(jiā)工表麵質量惡化,往往需要手動補丁,因此可能導致精度丟失。但五軸加工中,使用(yòng)的刀具(jù)/工件的姿態角可隨(suí)時進行調整,不僅可以防止這種情況發生,也可以用於切割充分的(de)切削工具(jù),並利用最佳螺旋線(xiàn)刀具(非點接觸的球頭銑刀)接觸成形(xíng),甚至通過工(gōng)具/工件的姿態(tài)角銑刀,切削速度進(jìn)一步優化,從而獲得較高的切割寬度,表麵質量,提高加工效率。

五軸(zhóu)加工(gōng)夾緊工件機的發展使(shǐ)得所有或大部分(fèn)的處理(lǐ)得以(yǐ)實現。因為隨著科學技術的(de)發展和人們生活(huó)水平的提高,人(rén)們有了更高的產品的性能和質量要求。為了進一步提高產品的性能和質量,充分滿(mǎn)足用戶的要求,如節能、省材,美麗,舒適,現代產品不(bú)僅是航空、航天(tiān)產品和車輛(如汽車,船,船舶等),還包括精密儀器,儀表,醫(yī)療,體育器(qì)材及(jí)配件,電器和家庭的兒童玩具,辦公室用品等等,越來越多的產品需要整體材料雕銑,並含有多種複雜的表麵和斜孔、斜平麵等。這些零件,使用傳(chuán)統的(de)機器(qì)或三軸(zhóu)數控加(jiā)工,必須一個以上(shàng)的機器,經過反複定位、安裝。這不僅設備投資大,占(zhàn)用生產區,生產周期(qī)長,且精度和質量等難以保證。為了解(jiě)決這些問題,必須(xū)開發出能加工高精度(dù)、高效率的複合(hé)加工機床,以實(shí)現工件的夾具一次性(xìng)可以完成(chéng)所有或大(dà)部分的處(chù)理,這已成為(wéi)機床發展的一大趨(qū)勢(shì),五軸工(gōng)具機高速加工和高性能,完(wán)全適應這一趨勢的發展要求。因為它不僅擁有現代(dài)化的生產設備所必需的主要功能,而且五軸機床工作效率與約兩套三軸工具機相當,甚至可以消除更多的機器。

2 、基於激光跟蹤儀標定五軸數控(kòng)加工中(zhōng)心主軸技術

以下基於激光跟蹤儀標定五軸數控加工中心主軸技術,筆者主(zhǔ)要針對數控機床的主軸與主軸電機溫度檢測與控製係統進行討論。

該係統采用C8051F350單片機作為(wéi)主控(kòng)芯片,使用高精度的溫度傳感器(qì)PT100作為溫(wēn)度檢(jiǎn)測(cè)元件的(de)數控機床主軸和主軸電機TN9紅外溫度(dù)傳(chuán)感器(qì),使用KEILC和LabWindows/CVI開發出機(jī)器監測溫(wēn)度較低的工藝溫度采集程序和主機,以及該係統的設計思想和實現方法,並給出了計算機程序框圖和LabWindows/CVI編程實例。實驗結果表明,該係統具有靈敏度高,實(shí)時性好,穩(wěn)定,準確,操作(zuò)簡單,對數(shù)控機床保證加工(gōng)精度和無故障(zhàng)安全運行。

數控機(jī)床加工精度的影響因(yīn)素很大部分來自於熱誤差。而機床的(de)主軸和主軸電機的熱誤差當機床高速運轉時(shí)是其(qí)主要(yào)來源,且一旦數控機床主軸溫度超過極限,將不僅直接影(yǐng)響數控機床的加工(gōng)精度,而且使電(diàn)機壽命縮短,嚴重時可使電(diàn)機燒毀,基於(yú)此必須對數控機(jī)床主軸和主軸電機的溫度進行監控(kòng),我們設計與完成了一套數控機床主軸和主軸電機的溫度測量和(hé)控製係統可以很好地對機床主軸及其電機溫度(dù)實施監控。

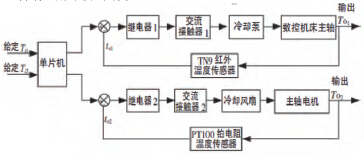

該係統的設計理念為:係統主軸電機(jī)與主軸的(de)溫度測量與控製係統,由單片機,繼電器,交流接(jiē)觸器(qì),冷卻泵,冷卻風機,數控機床的主(zhǔ)軸,主軸電機,溫(wēn)度傳感器等組成。其工作原理(如圖1所示)是定(dìng)量Ti1和溫度反饋(kuì)誤(wù)差信號經處理,由繼電(diàn)器1閉(bì)合,數控機床冷卻泵的開/關主軸;定量(liàng)Ti2和溫度反饋誤差信號經處理,溫度控製繼電器2打開/關閉,使(shǐ)主軸(zhóu)電(diàn)機冷卻風扇開啟/關閉,從而控(kòng)製數控機床主軸和(hé)主軸電機的溫度,並使溫度(dù)保持(chí)在(zài)安全操作(zuò)的規定(dìng)範圍(wéi)內。

圖1 主軸溫(wēn)度測控係統原理圖

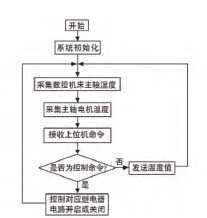

圖2 溫度(dù)測控係(xì)統下(xià)位機程序流程圖

我們對該係統的上位機和(hé)下位機進行了程序設計,其設計內容為:上位機程序設計利用(yòng)了LabWindows/CVI多線程實時數據采集(jí)技術和軟件濾波技術(shù),這可大大提高CPU響應速度和控製精(jīng)度,提高吞吐量。其設計原理為:PC機用於發送(sòng)和顯示監測的溫度數據(jù),並進行存儲和超限判斷,根據判斷結果發送控製命令,並控製冷卻係統開啟或關閉。在溫度測量與控製係統(tǒng)的主界麵,可單擊“確定”按鈕,分別(bié)設(shè)置機床主軸和主軸電機(jī)溫度值;單擊“開始”按鈕,係統根據設定的冷卻控製溫度,開始溫度采集(jí);單擊“校準”按鈕來消除係統誤差,提高該係統的(de)精度;點擊“保存”按鈕,將采集的溫度數據存儲在Excel表中;單擊“退出”按鈕,電腦程序關閉。

下(xià)位機程序設計:係統開機後(hòu)首先進行初始(shǐ)化,利用PT100進行溫度采集,使用TN9進行紅外接收、發送和控(kòng)製。程序通過單片機內部AD轉換器將(jiāng)數控機床主軸電機的模擬溫度的仿真數據,與SPI方式讀取的TN9紅外傳感器得到數控機床主軸溫度值進行比較,以確認是(shì)否發送控製命(mìng)令。否則將(jiāng)采集到的溫度(dù)值從RS232發送到(dào)主計算機,並對溫度值進行存儲與顯示,係統流程如圖2所示。

3 、結束語

該係統經運行因使用了濾波和多線程的控製,大大提高了係統的精度和實時性;通過紅外輻射探測技術不僅可以實(shí)現非接觸,測量實時、快速,而且具有高分辨率的特點,抗(kàng)幹擾能力強;由於采集模塊采用C8051F350芯片內(nèi)部的24位AD,簡化了接口電路的設計,不(bú)需要複雜的外圍設備,可以實現高精度的數據采集,性能(néng)穩定;利用LabWindows/CVI虛擬(nǐ)儀器軟件編程,具有人機交互(hù)界麵,運行速度快,精度高,操作(zuò)簡單等優點。

如果您有機床行業、企(qǐ)業相關新聞稿件發表,或進行資訊(xùn)合作,歡迎聯係本(běn)網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產(chǎn)量數據

- 2024年11月 分地區(qū)金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘(chéng)用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量(liàng)數(shù)據

- 2024年(nián)10月 軸承出口情況

- 2024年10月 分地區(qū)金屬(shǔ)切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車(chē)銷量情況

- 2024年8月 新能(néng)源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據