模具行業新型機床主軸箱結構設計

2024-8-30 來(lái)源(yuán): 沈陽機床(chuáng)中捷友誼廠有限公司 作者:裴計達

【摘要】: 為(wéi)了(le)滿足模具行業的加工要求,對傳(chuán)統型機(jī)床主軸箱結構進行分析和改進,設計一種新型數控機床主(zhǔ)軸箱和絲杠傳動結構,不僅提(tí)升了(le)零件加工(gōng)精度和表麵質量,還解決了主軸移動速度慢、重複定位精度差及主軸箱熱伸長等一係列問題。

【關鍵詞】: 模(mó)具行業 ; 機(jī)床 ; 主軸箱 ; 新型結構 ; 絲杠傳(chuán)動係統

1. 序言

龍門式(shì)數控鏜銑床廣泛應用於軍工、電力、冶金、礦(kuàng)山、工程機械、化工、模具及動力等(děng)行業,是箱體類、殼體類、桁架類、機體和機座類零件的(de)理想加工設備,尤其(qí)適合外形尺寸大、形(xíng)狀複雜(zá)、精度要求高及加工工序多(duō)的箱體類、板類零件的(de)銑削、鑽削、鏜削、鉸(jiǎo)削及攻螺(luó)紋加(jiā)工。

模具行業的發展,給模(mó)具行業用機床的研發帶來了更高的(de)要求。由於(yú)模具行(háng)業零件加工(gōng)的要求和難度提高(gāo),因(yīn)此對機床性(xìng)能參(cān)數的要求也隨之提高。模具行業除了對機床的移動速度、精度要求比較高外,更重要的是對機床加工的穩定性(xìng)要求(qiú)提高。新型結構主軸(zhóu)箱的誕(dàn)生,彌補了傳統型(xíng)機床主軸箱的(de)缺陷。

2.傳統型主軸箱結構

傳統型數控機(jī)床主(zhǔ)軸箱由灰鐵 300 鑄造而成,導(dǎo)軌(guǐ)和滑(huá)枕是一體的,主軸箱移動的距離為(wéi)1000mm,滑鞍總長度約(yuē)為 1100mm,滑枕(zhěn)和主軸總長度約為 2100mm。主軸箱總質(zhì)量約 5t。由於主軸箱的平(píng)衡采用兩個平衡液壓缸方式,所以在主軸箱移動時有一定的延時時間,同步性能無法保證。又由於主軸箱的質量比較大,所以移動速(sù)度相應會降低。滑鞍(ān)和滑(huá)枕之間主要靠貼塑麵和鑲條配合接觸,主軸箱和滑枕之間的摩擦屬(shǔ)於滑動(dòng)摩擦(cā),主軸箱貼塑麵刮研的效果,直接影響主軸箱精度。原始方法主要是采用(yòng)刮研(yán)接觸點的方法來保證(zhèng)滑鞍與滑枕之間的接(jiē)觸率,表麵上可以滿足在(zài) 25mm×25mm 範圍內(nèi)存在 8~10 個點的技術要求,但是在潤滑油積存量上存在缺陷,積存(cún)量較小,潤滑效果不佳。主軸箱經過長時間的運轉後,滑枕和滑(huá)鞍之間的(de)接觸點磨損,接觸麵增(zēng)大,直接影響主軸箱精度,從而影響整機的幾何精度,導致機床質量(liàng)下降(jiàng)。

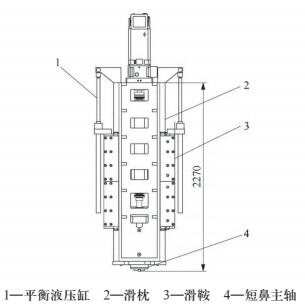

傳統(tǒng)型(xíng)主軸箱結構如圖 1 所示,其主軸為短鼻式,應用於較深的模腔加工時,有可能與滑枕發生(shēng)幹涉(shè),導致深腔無法加工。如(rú)果(guǒ)隻能采用加長刀具的方式(shì),則加工時易發生顫振(zhèn),且增加成本。由於模具加工需要(yào)機床高速運轉,隨著加工時間的增加,主軸箱頻繁移動會使絲杠(gàng)溫度提(tí)高,導致絲杠產生熱伸長變形,所以對於(yú)精度較高的模具來說,精度一定會受到影響,同時也增加(jiā)了加工成本。

圖 1 傳統型主軸箱結構

3.傳統型絲杠傳動結構

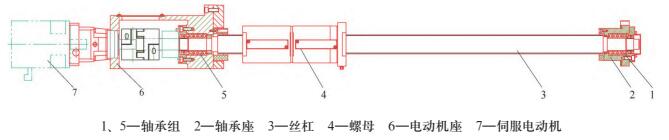

傳統型主軸箱絲杠傳動結構如圖 2 所(suǒ)示,分為固定端和拉伸端兩部分。固定端軸承安(ān)裝方式是整體麵對麵地(dì)安裝,兩個一組,一端兩組 ; 拉(lā)端軸承采取的也是整體麵(miàn)對麵的安裝方(fāng)式,不僅能增大(dà)軸(zhóu)承受的支(zhī)撐力,還能增強軸承的軸向承載能力。

圖 2 傳統型主軸箱絲杠傳動(dòng)結構(gòu)

絲杠(gàng)作為傳動機構(gòu),對於機床加工起著(zhe)重要的作用,但是由於傳動絲(sī)杠在長時間工(gōng)作狀態下會產生大量熱量,造成絲杠的伸長量逐漸增大,因此會影響機床的定位(wèi)精度和重複定位精度,最(zuì)終導致機(jī)床加工的零件精度質量不達(dá)標。

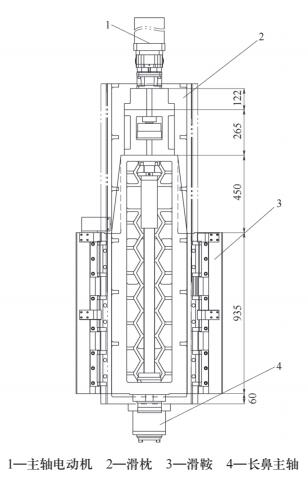

新型主軸(zhóu)箱結(jié)構(gòu)如圖 3 所示,滑鞍長度約為950mm,滑枕和主軸總長度約為 2000mm。主軸箱總質量約為 3.5t。新型(xíng)主軸箱選擇比傳統電(diàn)動機功率大的伺服電動機,利用伺服電動機來控製主(zhǔ)軸箱平(píng)衡。用直線(xiàn)導軌代替傳統主軸箱貼塑的配合模式,不僅減少了裝配技術人員刮研的時間,還縮短了裝配周期。直(zhí)線(xiàn)導軌不僅能夠保證主軸箱的移動(dòng)速度,而且能夠滿足(zú)模具行業加(jiā)工的快速移動(dòng)要求。新型主軸箱增加了絲(sī)杠內冷(lěng)功能,絲杠兩端也改變了原有的軸承安裝模式,在固定(dìng)端采用整體麵對麵的模式,拉伸端采用軸承(chéng)整體大端朝上的模式。內冷絲杠是利(lì)用油在絲杠中循環流動來消除絲杠長(zhǎng)時間運轉產生的 熱量,從而解決了絲杠發熱導致主軸箱變形的問(wèn)題,提高了零件(jiàn)加工質量。新型主軸箱的移動速度可達 16m/min,而且主(zhǔ)軸箱(xiāng)重複定位精(jīng)度達到(dào)0.004mm,大幅降低(dī)了由(yóu)熱溫升產生的熱量對絲杠熱變形的影響,不僅可以(yǐ)使機床(chuáng)溫(wēn)度較快(kuài)進入穩定狀態,而且還提(tí)高了機床自身的精度。新型主軸箱采用長鼻主軸,不僅降低了刀具成(chéng)本,還

能夠滿足模(mó)具的深腔(qiāng)加(jiā)工需求,提高了零件的加工效(xiào)率。

圖 3 新型主軸(zhóu)箱結(jié)構(gòu)

5. 新型絲杠傳動結構

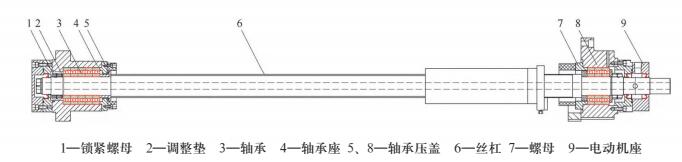

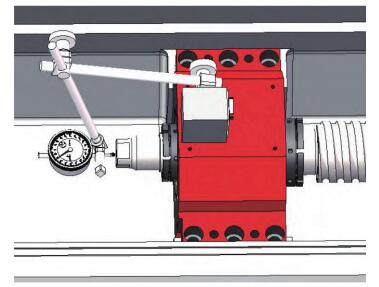

新型(xíng)主軸(zhóu)箱絲杠傳動結構如圖 4 所示,分為固定端和拉伸端兩部分。其特征在於 Z 軸承載力大,主(zhǔ)軸熱伸長變形量小。而且軸承在固定端和拉伸端的數(shù)量以及(jí)安裝方法比起傳統的傳動機構(gòu)也(yě)存在差異。

圖 4 新型主(zhǔ)軸箱絲杠傳動結構

在固定端傳動係統中每個零件單元的裝配結構 : 先將軸承座與滑鞍結合,再依(yī)次裝入調整墊、軸承壓蓋、軸承和(hé)鎖緊螺母等零件,合並(bìng)後一起穿入絲杠內,通過絲杠定位,並用螺母消除軸承(chéng)和其他部件之間的間隙,放入止動墊圈後,使用另一個螺母進行鎖緊,整體穿(chuān)入軸承(chéng)座內,密(mì)封油封、O 型橡膠(jiāo)密封圈與油封(fēng)座結(jié)合,與端蓋(gài)用螺釘按圓(yuán)周均(jun1)布螺孔與軸承座連接成一體,最後(hòu)將緩衝墊用螺釘與壓蓋連接成一體。

在拉伸端傳(chuán)動係統中每個(gè)零(líng)件單元的裝配結構 : 先將防緩衝墊(diàn)和壓蓋傳入絲杠待裝,將電動機座通過螺釘按圓周均布孔與滑鞍連(lián)接(jiē),依次將(jiāng)調整墊、軸承等各自與絲杠結合,利用絲杠(gàng)進(jìn)行定位,並用(yòng)螺母消除軸承和其他部件之間的間隙,放入止動墊圈,再使用另一個螺母進行鎖緊,密(mì)封油封和 O 型橡膠密封圈分別與(yǔ)油封座結合。將另一個密封油(yóu)封安裝在油封座內,通過螺釘按圓周均布孔(kǒng)與油封座進行連接(jiē),最後安裝壓蓋和墊圈,用螺釘按圓周均布孔與電動機座連接成一體。

6. 絲杠預拉伸

絲杠在安裝(zhuāng)時要進行拉伸試驗(yàn)。預拉伸(即(jí)加入預緊力)可消除軸(zhóu)向間隙,增加滾珠絲杠副的剛度,減少滾珠體(tǐ)、絲杠及螺母間的彈(dàn)性變形,達到更高的精度。不(bú)同型號絲杠的拉伸方式不同。用於精確定位且能夠根據旋(xuán)轉角度和導程間接測量軸向行程的滾珠絲杠副稱(chēng)為(wéi)定(dìng)位型滾珠絲杠副(positioning ball screw,P 型)。一般定位型滾珠絲杠副必須預(yù)緊,傳動型滾珠絲杠副(transportball screw,T 型)可不預緊。

滾珠絲(sī)杠軸的預拉伸也是非常必要的。為了提高滾珠絲杠進給係統的剛度和精度,對(duì)絲杠軸實施預拉伸是有效的。但是由(yóu)於絲杠(gàng)軸(zhóu)的各斷麵不同,而溫升值又不易精確(què)設定,所以按有關文獻計算出的(de)預緊力隻能作為一個參考量。在生(shēng)產實踐中常對具有負值方向(xiàng)目標值的絲杠軸(zhóu)進行預拉伸,使機床工作(zuò)台的定位(wèi)精度曲線的走向(xiàng)接近水平即可。因為精密級絲杠(gàng)在出廠時(shí)都(dōu)會考慮到溫升問題,所(suǒ)以絲杠的螺紋長度會比圖(tú)樣長(zhǎng)度短。

在機床(chuáng)裝配時根據絲杠的長度(dù),通過尾端的鎖緊螺母進行預拉伸,具體預拉伸量或者扭矩通過計算(suàn)並輔以經驗(yàn)取得。主軸(zhóu)箱(xiāng)絲杠預拉伸方式如圖5 所示。

圖(tú) 5 主軸箱絲杠預拉伸方式

7. 軸承預(yù)緊

不光是絲杠要進行預拉伸,軸承也需(xū)要預緊。軸(zhóu)承預(yù)緊一般(bān)分為定位預緊與(yǔ)定壓預緊兩種。軸承由於其分離的整體結(jié)構,因此內部存在間隙(即遊隙)是正常情況(kuàng),否則也無(wú)法轉(zhuǎn)動。但是在實際運(yùn)用中,有時會對(duì)軸承(chéng)預先施加一定的壓(yā)力,或(huò)者通過鎖定的方式,施加一定的載荷(hé),使軸承內部遊隙在呈現 “負值” 的狀態下運轉(zhuǎn)。這種方法(fǎ)稱為 “軸承預緊”,常見於角(jiǎo)接觸球軸承(chéng)和圓錐(zhuī)滾子軸承。

在施加預緊力後(hòu),滾動體和內外圈始終(zhōng)存在彈性壓力,對(duì)軸也會施加壓力,可以有效抵製主軸的跳動,提高主軸(zhóu)的旋轉精度與定位精度,振動及噪聲也會降低,從而更適(shì)於高速旋轉。

但是過猶不及,若預緊過度,則(zé)會降低軸承壽命,摩擦增大導致(zhì)軸承溫升(shēng)過高過快,由此,在施加軸承預(yù)緊(jǐn)力(lì)時,需 “因用製宜”,根(gēn)據使(shǐ)場景決定要施加的預緊量。

8. 數據驗(yàn)證

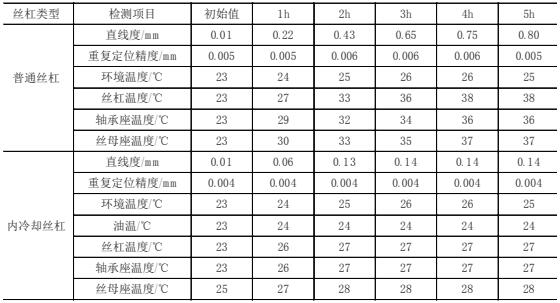

新(xīn)型結構絲杠研製成功後(hòu),分別對兩(liǎng)種結(jié)構絲杠的同款數控機床(不帶光柵尺)在同一環(huán)境(恒溫車間(jiān))中進(jìn)行(háng)試驗,連續快速往複開(kāi)動 Z 軸,利用激光幹涉儀對其進行多次檢測,對絲杠兩端絲母座、軸承座及(jí)絲杠本身溫度進行監控,得到絲杠溫升試驗數據(jù)見表 1。

表 1 絲杠溫(wēn)升試(shì)驗數據

由表(biǎo) 1 可以看出,新型主軸箱可大幅降低由熱溫(wēn)升產生的熱量對絲杠熱變形的(de)影(yǐng)響,提高工件的加工(gōng)質量和效率,還(hái)可以使機床溫度較快進入穩定狀態。

後續對多台機(jī)床進行跟蹤(zōng)及數據采(cǎi)集,主軸箱的變形量和整體變化趨勢與表1數(shù)據基(jī)本相符,證明(míng)新型主軸箱結構具有高穩定性和可靠性,足(zú)以在模具行業占(zhàn)據(jù)一定的有利地位(wèi)。

9. 結束語

通過對傳統型和新型主軸箱結構的(de)對比(bǐ)可知(zhī),新(xīn)型主軸箱不僅變輕了,而且各項性能尤其在(zài)機床的穩定性方(fāng)麵具有一定(dìng)的優勢。經過模具廠家(jiā)的(de)實(shí)際驗證,它是一種結(jié)構簡化、性能(néng)可靠的高精密主軸箱傳動機構,零件的加工精度和表麵質量等各(gè)項指標均能滿足模具行業的要求,並且解(jiě)決了主軸移動速度慢、重複定位精度差及主軸(zhóu)箱熱伸長影響加工質量等一係(xì)列問題。

投稿箱(xiāng):

如果您有機床行業、企業相關新(xīn)聞稿件發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新(xīn)聞稿件發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更(gèng)多相關信息

業界視(shì)點

| 更多(duō)

行業數據

| 更多(duō)

- 2024年(nián)11月 金屬切削(xuē)機床(chuáng)產量數據(jù)

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數(shù)據

- 2024年11月(yuè) 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月(yuè) 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機(jī)床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月(yuè) 新能源汽車銷量情況

- 2024年8月 新能(néng)源汽車產量數據

- 2028年8月(yuè) 基本型乘用車(chē)(轎(jiào)車(chē))產量數據