淺談基於 PLC 的刀(dāo)庫(kù)自動換刀(dāo)控製係統設計(jì)

2024-5-11 來源:- 作者:蔣繼紅 朱洪亮(liàng) 等

摘要(yào):本(běn)文主要以圓盤刀庫的機械手自動換刀控製器為主(zhǔ)要(yào)工作目標,通過采用可編程控製器,完成了(le)對圓盤刀庫的旋轉選刀、刀套翻轉送刀和機械手旋轉換刀程序等的(de)自動(dòng)控製。本文還(hái)著重介紹了刀具庫中刀具手動轉換控製器的基本構造(zào)、工作原理(lǐ)、硬件構成、軟件設計等。通過全新的換刀更換體係,可使其換刀效率大為提高,進而獲得(dé)較好(hǎo)的(de)企業效(xiào)益。經實踐運用(yòng)證明(míng),這種方式具有係統全麵、見效快、使用廣泛的優點,各部門(mén)都(dōu)可進行需要的操作,能(néng)充分滿足(zú)加工中心的需要(yào)。

關鍵詞:PCL;刀庫;自動換刀;控製(zhì)係統

據統計(jì),在入世貿組織的 20 年間,我國向海外輸(shū)送了近 60 萬台帶有(yǒu)自動換刀功能的 CNC 機床,對拉動 GDP 增長和製造業發展發(fā)揮了巨(jù)大作用(yòng)。自動換刀刀庫與機械製(zhì)造業密不可分,隨著科學技術的發展,以高品質、高效率的(de)機械(xiè)裝置逐漸取代了常規的機床,自(zì)動化生產裝備的技術水平也在不斷地提升(shēng),這(zhè)給機械製(zhì)造業帶來了很大的挑戰與機(jī)會。

目前,由於數控加工中心的刀庫刀具種類比較多,它可以實現比(bǐ)較複雜的工件,所以它的應用範圍也變得(dé)越來越廣。不過,實際生產活動中,刀(dāo)庫選刀時存在的問題也是十(shí)分廣泛的,問題的存在也給設(shè)備質量帶來了極大的困擾,希望可以給(gěi)設備的保養與維(wéi)護一些理論依據。本研究重點是根據江蘇德速智(zhì)能工具公司(sī)的 ADKY 圓盤係列 (BT40) 刀庫(kù),開發了一個可以精確選定刀具(jù)部位,並在該刀庫上實現速度轉換(huàn)的圓(yuán)盤刀庫的控製器。

1、刀庫自動換刀機械係統的基本原理

自動(dòng)換刀裝置是一種以ATC 電機,雙爪機械手、氣(qì)缸、活塞杆、定位刀套、刀(dāo)盤等為主要部件的裝(zhuāng)置。其工作(zuò)原理為接受指(zhǐ)令,電機驅動(dòng),選擇下(xià)一次要加工的刀具,並在機械手的控製下(xià),將刀具送至心軸。刀庫具有自動更換刀具和存(cún)儲刀具的功能,可根據需要對刀具進行加工,如銑、鑽、切絲、攻絲(sī)等。這樣可以縮短工作時間,節約開支。刀庫與換刀機器人要共存,沒有刀庫,就不能提前備好所需的(de)刀具,沒有換刀機(jī)器人,就不能(néng)進(jìn)行換刀。

刀具庫房中的刀(dāo)具自動更(gèng)換控製係統,實現了刀具的移動,刀套的翻轉,機械臂的更(gèng)換。刀(dāo)庫中(zhōng)刀具自動(dòng)更換的基本工作(zuò)流程如下:數控係(xì)統接收刀具更(gèng)換命令,用馬達(dá)將刀具庫正向和反向選(xuǎn)擇指定刀具號碼,圓筒推進刀杯(bēi) 90°豎直向下,同一時間,將主軸提升到刀具更換的參照點,並對錠子進(jìn)行定位。此時,機械臂將進行換刀,該換刀動作如下:(1)機械手旋轉夾持庫刀(dāo)和主軸刀;(2)從主軸刀柄上抽出 180mm 的刀具庫刀柄; (3)操作臂 180°的轉動;(4)機器人(rén)抬起 180mm 的高度,把刀柄和心軸一起放進刀(dāo)具庫裏;(5)機械手對齊。

2、PLC 控製係統要求

在製造(zào)過程中,對一個零件進行加工時(shí),常常不是一次就能完成,而是(shì)要(yào)經過多次的加工才能完成。而無論是(shì)普通的(de)還是普通的機床,哪怕是隻有(yǒu)一種功能的(de)數控機床,也隻(zhī)能完成一種工藝。在整個加工過程中(zhōng),花費的時間最多的就是更換刀具,但是,現在自動化水平(píng)越來越高,手工更換刀具已經嚴重地(dì)影響了生產的效率,因此,在加工中(zhōng),自動更換刀具係統的作用是非常重要的。本設計就是為這種情況而設計的,其(qí)具體要求如(rú)下(xià)。

(1)通過自動切換係統的指令,可程控器(qì)自動選取最接近的切換路徑,使刀具庫自動旋轉。(2)待要用的刀片移至機器人拿刀處時,刀庫停止旋轉,自(zì)動比對當前刀片的編號和位(wèi)置,若對,則選擇的刀片翻過來,機器人就可(kě)以隨時更(gèng)換刀片(piàn);如果是錯的(de),那(nà)麽機器就(jiù)會自動停下來。(3)通過程控係統的指令,驅(qū)動自動切換(huàn)馬達,使機(jī)械臂進行切(qiē)換。(4)當機械臂運動至取刀位時,停止動作,程序控製係統收到指令後,自動(dòng)切換馬達停止,機械臂取回刀具(jù)。(5)機械臂取出刀具後,由程控裝置再一(yī)次發出指令,機械臂繼續旋轉,旋轉至設定位置(zhì)後,機械臂(bì)停止旋轉。(6)當機械臂旋轉至心軸時,程控器收到指令,自動(dòng)切換馬達停止,機械臂(bì)插入刀具。(7)機械臂進行(háng)刀具的切換動作(zuò),完成了主軸刀具的切換。

當可程控器發出指令時,機械手就會動作(zuò),當動作(zuò)到達設定(dìng)的位置時,可程控器就會收到訊號,讓自動切換馬達停止(zhǐ),機械手就會停留在起始位置,從而完成切換。

3、硬件(jiàn)電(diàn)路設計

3.1 電(diàn)源電路

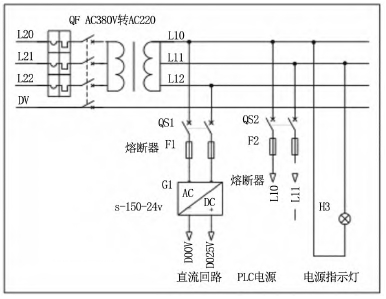

圖 1 顯示了控製係(xì)統的供(gòng)電線路,電源為 AC 380 伏(fú),AC 380 伏到 AC220 伏(fú)的變換要求用一(yī)台絕緣變壓器,再經過電閘,設計用來預防電擊,並且增強了抗幹擾(rǎo)性。這個係統是用一個程序控製裝(zhuāng)置來控製(zhì)的,它(tā)的輸入和輸出電路都是 DC24V,並選用 AC220V/DC24V 的直流電壓調節器,該穩壓器為 S-150-24V。電源指示(shì)燈會發出警(jǐng)告信號,當燈會亮時,表示目前已接通。

圖 1 電源接線圖

3.2 控製係統的電路設(shè)計

為了方便繪製 PLC 接線圖和編寫 PLC 程序,將每個(gè)輸入(rù) / 輸出設備與 PLC 的輸入 / 輸出點相對應。

3.2.1 PLC 的 IO 接線

在這個設計裏,首先設計了已有的 PLC 的輸入點和輸出點,接下來,按照目前的(de)項目流程需求,為目前的設備設(shè)置了特(tè)定的 PLC 連接線,在程序設計中,這樣就(jiù)可(kě)以更清(qīng)楚地看到(dào)當前(qián)設備的(de)輸入點和(hé)輸(shū)出點。

3.2.2 電機接線

三相電機運轉時,裝置的工作部件,必須使用三相電源,而且還會出問題,此時,若在裝置的進電線上加(jiā)裝一組防風開關,那麽在電動機發生故障的時候(hòu),而(ér)不會(huì)影響其他部件的工作,對現有(yǒu)設備(bèi)馬達進行保護(hù)。三相電源通(tōng)過交流保護空氣開關的上端(duān)進入後,把它的下端頭和 AC 接觸器的上(shàng)端頭連接起來,當 220V 的電力供(gòng)應完畢後(hòu)。電動機在(zài) PLC 的(de)控製下(xià)運轉(zhuǎn),在接觸(chù)器繞(rào)組通電和常開(kāi)度連接處,電動機就能正常運轉。

4、控製係統的程序設計

4.1 程序主流程(chéng)圖

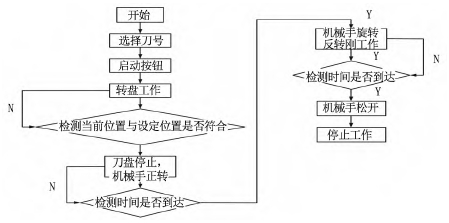

按照設計要求,本(běn)文給出(chū)了該控製係統的主要程序流程圖,如圖 2 所示。

圖 2 程序主流程圖

4.2 控製係統程序設計

4.2.1 選擇刀號傳送程序

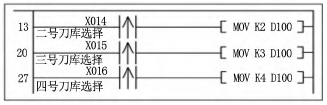

如圖(tú) 3 中所(suǒ)示,如果輸入繼電(diàn)器 X4 被打開,則此時,它將目前的位置 2 傳遞給數據寄存(cún)器地址 D100,以執行隨後(hòu)的目前(qián)的程序比較。

圖 3 位置傳送(sòng)塊程序(xù)

4.2.2 當前(qián)刀號位置傳送程序

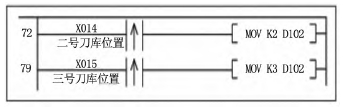

如圖 4 所示,在程序在向網絡 72 自(zì)動執行時(shí),程序會自動判斷輸入(rù)繼電器 X14 的狀態,如果接受了這個任(rèn)務,PLC 將常數(shù) 2 自動轉移到了目前的數據寄存器(qì) D102 上,在同一時間內,輸入繼(jì)電器 X15 被激活,此時,數據寄存器常數 3 也被轉移到了數據寄(jì)存器 D102 中。

圖 4 刀庫(kù)位置傳送程序

4.2.3 電機(jī)正反轉判斷程序

在程序開始的時候,要判斷所選刀具編號 D100 和當前刀具編號 D102 的尺寸(cùn),當 D100 大於 D102 時,M10表示,把它打開,並計算(suàn)其差異,然後把它放到 D300的數據寄存器裏,再次判定 D300 中的數據是否大於 4,要是電機的話,然後執行(háng)一個逆向的操作,當 D102 大於 D100 時,M12 表(biǎo)示,在各種情況下,這將會產生非常不(bú)同的結果,結合刀庫中的刀具選擇,根據當前刀與目標刀的(de)最短距離計算,來選(xuǎn)擇刀(dāo)具庫的正反兩(liǎng)麵旋轉(zhuǎn),實現了快速(sù)選擇刀具的目標(biāo)。

4.2.4 機械手氣缸工作程序

在副繼電器 M1 的作用下,刀罩及機器人豎直圓柱形電磁閥啟動,從而實現刀罩的翻轉及機器人的豎直運動。當兩個人都走到了正確的位置,按下了極限開關,機(jī)器人(rén)就(jiù)會從刀庫裏拿出一把刀來。4s 後,機器人開始夾緊 2s,然後開始反向,放鬆 2s,等待主軸取刀,然後正轉回起始位置,刀套和機(jī)器人返回原位。

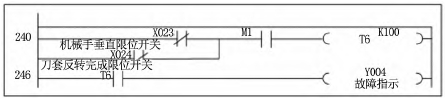

4.2.5 故障(zhàng)指示燈

如圖 9 所示,M1 開啟,意味著選擇的刀號與目標刀號重合,刀片止動,在準備(bèi)更換刀具的時候,當刀套翻轉以及機械臂(bì)液壓(yā)缸的推(tuī)杆在 10s 內沒有觸碰到極限開關時,這時,故障顯示燈亮起,提示員工機器出現故障。

圖 5 故(gù)障指示(shì)燈

4.3 程序設計

轉(zhuǎn)刀裝置的基礎(chǔ)工作是轉刀。刀鞘的倒扣,就是用(yòng)來抓刀的。刀套翻轉的過(guò)程是:在 PLC 的控製下,通過電磁閥的開(kāi)關,帶動氣缸中的活(huó)塞旋轉,因為活塞杆連(lián)接(jiē)到機器手臂的構造(zào)刀套上,這樣,活塞的移動就能使刀片翻(fān)過來。在汽缸上安裝了兩個固定(dìng)開關,用來檢測汽缸中活塞的位置。由此判斷刀鞘有沒有(yǒu)被徹底翻轉過來。PLC 根據定位切換信號決定是否進行切換動作。根據這一步,結合係統的控製流程,編(biān)製了控製係統的梯形圖。

5、結語

本文基於可編程控製器,設計了一種基於可編(biān)程控製器的(de)刀庫(kù)自動換刀控製係統,詳細闡述了該係統的(de)工(gōng)作原(yuán)理,並進(jìn)行(háng)了硬件電路的設計、可編程(chéng)控製器(qì)的編程、組態軟件的(de)設計與調(diào)試以及組態仿真軟件的運行調試,實現了快速高效的換刀,大大提高了 CNC 加工的效率。下麵是從功能測試中得(dé)出的結論:

(1)優化了刀庫房自動化更換的控製邏輯,使刀(dāo)具(jù)的選擇和位置更加準(zhǔn)確,縮短更換時(shí)間,在運行中避免了一些(xiē)低級的失誤;(2)本實用(yòng)新型具有很好的適應性,尤其適用於多道工序,需要不斷地更換刀(dāo)具的複雜工件,可減少因多次更換而引起的誤差,從而提高(gāo)了加工(gōng)精度;(3)該係統具有(yǒu)操作簡便、造價低(dī)廉、易於(yú)維護(hù)、組態接口好(hǎo)、工作穩定(dìng)性好、抗幹擾性強等優點。

作(zuò)者:蔣繼紅 1,殷紅梅 1,劉曉宇 1,朱洪亮 2

來源:1. 江蘇電子(zǐ)信息職業學院 ;2. 漣水思麥(mài)柯動力機械有限公司 )

投(tóu)稿箱:

如果您有機床行業、企業相關新聞(wén)稿件發表(biǎo),或進行資訊合(hé)作,歡迎聯係本網編(biān)輯部(bù), 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞(wén)稿件發表(biǎo),或進行資訊合(hé)作,歡迎聯係本網編(biān)輯部(bù), 郵箱:skjcsc@vip.sina.com

更(gèng)多相關信息