高速電主軸(zhóu)的熱態性能分析(xī)與計算(suàn)

2024-3-6 來源: 通用技術集團大(dà)連機床有(yǒu)限責任公司 作者:陳 凱 周吉貞

高速(sù)主(zhǔ)軸是實現高速加工技術的關鍵功能部件,主軸的剛度、熱態特性、疲勞壽(shòu)命等性能參數均影響產品的加工質量和加工精度。日、德、意大利、瑞士等國家的數控設備多采用電主軸,相較(jiào)於傳統的主軸(zhóu),電主軸具備(bèi)結構緊湊、回轉精度高、動態特性好等特(tè)點,是實現高速加工的核心部件。而電主(zhǔ)軸由於采用電機主軸一體(tǐ)化的設計,會導致主軸內部溫度的升高,過高的溫度會影響主軸的加工精度,嚴重者會(huì)使軸承失(shī)效,造成主軸的損壞,影響生產的進行。因此有必要對電主軸的熱態特性(xìng)進(jìn)行深入研究(jiū)。

本文針對電主軸的熱(rè)態特性,采用有限元的方法,對(duì)電(diàn)主軸內部的(de)溫度分布進行了仿真分析,此舉有益於電主(zhǔ)軸的穩定運行,也可以為電主軸(zhóu)熱變(biàn)形的計算和補償提供理論基礎(chǔ)和有益參考。

1.電(diàn)主軸熱源分(fèn)析

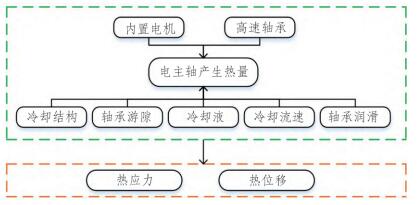

電主軸在高速運行過(guò)程中的(de)主要熱源分別是 : 高速(sù)軸承和(hé)內置電機,因此有必要對電機和軸承進行冷卻(què)設計,而在(zài)冷卻(què)過程(chéng)中,電主軸所處工況、電(diàn)主軸(zhóu)的轉速、電機和軸承冷卻結構的設計、冷卻液(yè)溫度控製、冷卻液流速、軸承遊隙、軸(zhóu)承潤滑形式等均是影響電主軸冷卻效果的重要因素(sù),電主軸係統的熱源、生熱量的影響因(yīn)素(sù)以及熱量對電主軸係統(tǒng)的影響關係如圖 1 所示。

圖(tú) 1 電主軸係統熱量分布圖

電主軸內部結構複雜(zá),如果產生的熱量未能得到抑製,或者未(wèi)能(néng)及時的排掉,會使電主軸係統產生熱應力和(hé)熱位移,進而會導致機床的加工精度(dù)降(jiàng)低,使用壽命下降(jiàng),嚴重時會導致軸承失(shī)效使主軸出現損壞。對電主軸係統的熱態性能進行研究(jiū)有益於了解電主軸內部的熱量分(fèn)布(bù),可以為電主軸熱變形的計算和補償提(tí)供理論基礎,有利於提高電主軸轉速,促進主(zhǔ)軸技術的發展。

2.電主軸係統的發熱計算

本文以通用技術集團大連機床有限責任公司自主研發的 UF200 係列電主軸作為研究對象,此款電(diàn)主軸的(de)最高轉(zhuǎn)速(sù)可達 30000r/min,端麵跳動小(xiǎo)於(yú) 0.001mm。首(shǒu)先對電主軸係(xì)統的(de)生(shēng)熱量和電主軸係統內部的傳熱係數進行(háng)計算,為進行電主軸仿真分析提(tí)供參數。

(1)電機發熱計算

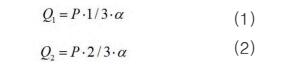

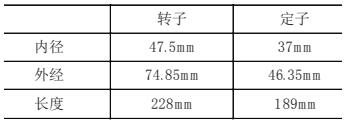

對於整(zhěng)個電主軸的而言,內(nèi)置(zhì)電機是最為主要的熱(rè)量(liàng)來源(yuán)。其(qí)中電(diàn)機定子的生熱量約占電機總生熱量的 2/3,電機(jī)轉子生熱量約占電機(jī)總生熱(rè)量的 1/3,並且在電主軸實際的工作過程中(zhōng),轉子所產生熱量中的大部分會(huì)傳入定子,因此在電主軸係統的溫度分布中,溫度最(zuì)高的零件(jiàn)是定子。通過公式(1)、(2)可對電機定子和(hé)轉子(zǐ)產生的熱量進行計算。

式中 :Q1、Q2 分別表示電機轉子和定子產生的熱量,kW;P 表示電機的額定功率,kW;α 表示電(diàn)機損耗(hào),一般取值 0.05。本文所深(shēn)入研究的電主軸采用的是E+A電機,電機額定(dìng)功率 56kW,電機的基本尺寸參數如表 1所(suǒ)示。

表 1 電機的(de)基本(běn)參數(shù)

根據電機的基本尺寸信(xìn)息(xī),通過(guò)公式 3、4 可以(yǐ)求解出電機定、轉子的生熱率 q1、q2。

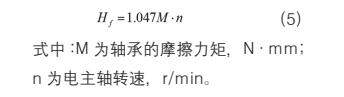

(2)軸承發熱計算(suàn)

在電主軸高速運行過程中影(yǐng)響軸承生(shēng)熱的因素有很多,分(fèn)別包括主軸轉速(sù)、潤滑(huá)形式、軸承滾動體材料(liào)、軸承遊隙等。本文(wén)所涉及的軸承(chéng)產品選(xuǎn)用 FAG 的角(jiǎo)接觸球軸承,共計 4 組。根據(jù)蘭州理工大學(xué)王(wáng)保民教授和南京(jīng)航空航(háng)天大學楊陽教授研究可知,可采用 Palmgren 公(gōng)式(shì)對角接觸球(qiú)軸(zhóu)承發熱情(qíng)況(kuàng)進行計(jì)算求解(jiě)。

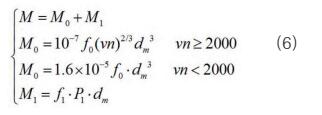

其中軸承的摩(mó)擦力矩是由兩部分構成(chéng),計算公式如式 6 所示。

式中 :M 0 為與軸承、轉速和潤滑油性質有關的力矩參數,N · mm;M1 為與軸承所受載荷有(yǒu)關的力矩(jǔ),N · mm;f0 為和電主軸係統軸承設計和潤滑係統(tǒng)有關的(de)係數,對於(yú)高速角接觸球軸承而言,當采用油氣潤滑時(shí),取值 f0=1;

(3)換熱(rè)係數的確定

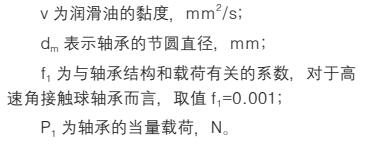

為建立準確的電主軸熱力學分析模(mó)型,需要(yào)計算出電主軸內部以及(jí)主(zhǔ)軸機體與外界(jiè)空氣各種傳熱狀態(tài)下的熱邊界條件,即換熱係數。電主軸係統的(de)換熱係數主要包括軸承與潤滑(huá)係統(tǒng)的換熱係數、電(diàn)機與冷卻係統的換熱係數、軸承與

冷卻(què)係統的換熱係數、電(diàn)主軸係統(tǒng)與外界空氣的換熱係(xì)數,電機定子轉子間(jiān)的換熱係數,現對傳熱係數進行計算。

①軸承與潤(rùn)滑係統的換(huàn)熱係數(shù) :

軸(zhóu)承與潤滑係統的換熱過程較為複(fù)雜,此過(guò)程的換熱係數通常采用經驗公式進行計算。

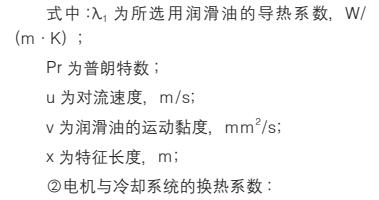

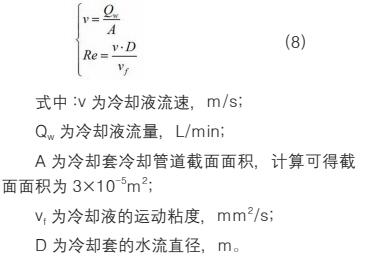

電機冷卻在(zài)是整個電主(zhǔ)軸(zhóu)係統(tǒng)最為重(chóng)要的結構,電機冷卻液與電主軸機體之間的換熱過程屬於(yú)管內流體(tǐ)強迫對流換熱。根據傳熱(rè)學的計算方法,對電主軸電機與(yǔ)冷(lěng)卻係統的換熱係數進行計算,由於(yú)冷卻液在冷卻槽內流動,冷卻液不同的(de)流態(tài)有著不(bú)同的散熱能力,采用的求解公式也(yě)不相同,所以需(xū)要先對雷諾係數 Re 進行求解,確定冷卻液(yè)的流態,然後(hòu)再進(jìn)行求解。

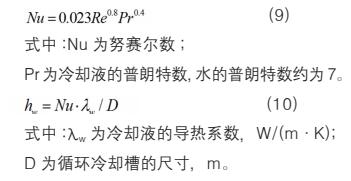

經計算雷諾係數可知,電機冷卻係統屬於湍流狀(zhuàng)態,冷卻液處於湍流狀態下的冷卻(què)效果要強於層流狀態下的冷卻效果,因此(cǐ)在進行電主軸冷(lěng)卻係統設計(jì)時,多采用增大冷卻液流量,以(yǐ)保證冷卻液的為湍流狀態。湍流狀態下的努塞爾數計(jì)算(suàn)公式如式(9)所示。

③軸承與冷卻係統的換熱係數 :

UF200 係列電主(zhǔ)軸前後軸承(chéng)均(jun1)為角接觸球(qiú)軸承,軸承采用中度(dù)預緊,采(cǎi)用(yòng)油氣潤滑。在前後軸承座增加軸承循(xún)環冷卻槽,循環冷卻可以(yǐ)有效抑製軸承的溫升,保證軸承的正常運轉,軸承循環冷卻的換(huàn)熱(rè)係數的計算方式與電機冷卻的計算方式相同,先確定冷卻液的流態,再(zài)進行換熱係數求解。

④電主軸係統與外界空氣的(de)換熱係數 :

電主軸係統與空(kōng)氣之間的換熱過程(chéng)屬於複(fù)合傳熱,根據機床熱(rè)態特性(xìng)學基(jī)礎(chǔ),取傳熱係數

⑤電機定子轉子間的換熱係數 :

電主(zhǔ)軸電機的定子和轉(zhuǎn)子之間存在氣隙,氣隙可以視為兩個套在一起的空心套之間的環形(xíng)間隙,在電主軸高速運轉的過程中進行定轉子間的熱量傳遞。電機定轉子間的換熱係數計算與電機冷(lěng)卻換熱係數的計算過程相同,首先計算雷諾係數 Re,判斷氣隙間的氣體的流態,其次計算努塞爾數 Nu,最後計算定轉子間的換熱係數。

3.電主軸係(xì)統的穩(wěn)態熱分析

為了計算的簡便,現對電主軸模型進行部分簡化(huà),取消無相對運動零件間的螺釘(dìng)連接,采用bond 連接,取消電主軸拉刀機構以及通氣、通油孔等細小結構。由於此款(kuǎn)電主軸(zhóu)是對稱結構而且為了更好的觀察仿真結果(guǒ),現取電主軸剖麵進行仿真計算。

仿(fǎng)真條(tiáo)件的確定 :

(1)電主軸轉(zhuǎn)速設置 : 本文所仿(fǎng)真的電主軸的額定轉速為 8000r/min,最(zuì)高轉速(sù)可達 30000r/min,因此(cǐ)需要對 8000 r/min 和 30000 r/min進(jìn)行仿真(zhēn)計算,為了增加仿真準確性,增加兩組仿真試驗,主軸轉速取值 12000 r/min 和 20000

r/min。

(2)環(huán)境溫度設置 : 電主軸進行試驗的場所是在恒溫淨化車間,車間(jiān)恒定溫度 20±1℃,因此仿(fǎng)真計算時取環境溫度 20℃。

(3)軸承油氣潤滑係統,設定(dìng)溫度(dù)為(wéi)20℃,壓縮空(kōng)氣壓(yā)力0.4Pa,冷(lěng)卻係統,冷卻液入口溫度(dù)設定 20℃,出口溫度設定 30℃,冷卻槽截(jié)麵前軸承設置為 30×5mm,電機冷卻設置為 15×2mm 循環冷卻,後軸承冷卻設置為26×6mm。

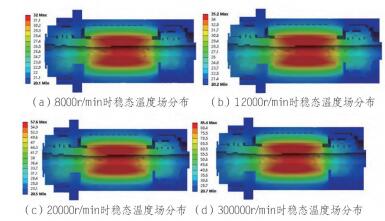

圖 2 主軸穩態溫度場分布(bù)

根據圖 2 主軸穩態溫度場分布可知,當電主軸的轉速為 8000r/min 時(shí),整個電主軸係統的最高溫度約 32℃,前軸承溫度約 23.8℃,後軸承溫度約 22.9℃ ; 當電主軸的轉速為 12000r/min時,整個電主(zhǔ)軸係統的最高(gāo)溫度約 35.2℃,前(qián)軸承溫度約(yuē) 24.8℃,後軸承溫度約 24.8℃ ; 當(dāng)電主軸(zhóu)的(de)轉速為 20000r/min 時,整個電主軸係(xì)統(tǒng)的最高溫度約 57.6℃,前軸承溫度(dù)約 31.1℃,後軸末溫度約28.4℃;當(dāng)電主軸的轉速為(wéi)30000r/min時,整個電主軸係統的最高溫度(dù)約 85.4℃,前軸承溫度約 40.6℃,後軸(zhóu)承溫(wēn)度約 35.6℃ ; 在電(diàn)主軸運行過程中,內部最高溫度位於(yú)內部電機定子處,溫度以定子為中心向電主軸前後兩端逐漸降低,符合(hé)電(diàn)主軸係統的熱量發散規律。

4. 電主軸高速運行試驗測試

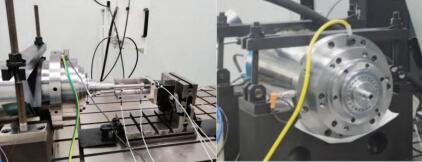

為了驗證仿真(zhēn)結果的準確程度,對電主軸進行試驗測試,由於溫度傳感器的(de)放置會(huì)影響(xiǎng)測量的(de)準確(què)性,若(ruò)測量電機定子溫度,傳感(gǎn)器難以確(què)定放置位置,也無法保證測量的準確,所以(yǐ)采用對電(diàn)主軸前後軸承進行溫度(dù)測量,本次測量選用的是德國 isotemp 溫度傳(chuán)感器,電主軸綜合測試試(shì)驗台如圖 3 所示。

圖 3 電主(zhǔ)軸綜合測試試驗台

通過(guò)綜(zōng)合性能(néng)測試平台測得電主軸在不同轉速(sù)下(xià)的前後軸承溫度,在電主軸轉速達到8000 轉時,前軸承(chéng)的最高溫(wēn)度為 22℃,後軸承(chéng)最高溫度為23℃ ; 在電主軸轉速(sù)達到12000 轉時,前軸承的最高溫度為23℃,後軸承最高溫度為 24℃ ; 在電主軸轉(zhuǎn)速達到 20000 轉(zhuǎn)時(shí),前軸承的最高溫度為 29℃,後軸承最高溫度為 29℃ ; 在電主軸(zhóu)轉速達到30000 轉時,前軸承的最高(gāo)溫度為 39℃,後軸(zhóu)承最(zuì)高溫度為(wéi)39℃。

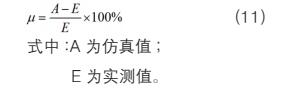

根據(jù)公式(shì)(11)對電主軸不同轉速下軸承的溫度誤差進行計算。

計算得當電主軸轉速為 8000r/min 時(shí),前(qián)軸(zhóu)承誤差為 8.2%,後軸承誤差為 -0.4%; 當電(diàn)主軸轉速為 12000r/min 時,前軸承誤差為 7.8%,後軸承(chéng)誤差為 3.3%; 當電主軸轉(zhuǎn)速為 20000r/min時(shí),前軸承誤差為 7.2%,後軸承誤差為 -2.1%;當電主軸轉速為 30000r/min 時,前(qián)軸承誤差為4.1%,後軸承(chéng)誤(wù)差為 9.0%,電主軸軸承穩態溫度仿真誤差在 ±10% 以內,可(kě)以認定仿真結果準確。

5. 總結

本文對高速電主軸(zhóu)運行過(guò)程中的熱量來(lái)源和散熱過程中的換熱係數進行了分析和計算,對電主軸係統不(bú)同轉速下的溫度場分布進行了(le)仿真分析,並通過試驗對電主軸(zhóu)仿真結(jié)果進(jìn)行了驗證,通過本文的研究可以為電主軸係統的熱(rè)變形計算提供有益(yì)參考。

投稿箱:

如果您有機床行(háng)業、企業相關新聞稿件發表(biǎo),或進(jìn)行資訊合作,歡(huān)迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行(háng)業、企業相關新聞稿件發表(biǎo),或進(jìn)行資訊合作,歡(huān)迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多(duō)相關信(xìn)息

業界視點

| 更多

行(háng)業數(shù)據

| 更多

- 2024年11月 金屬切削機床產量數(shù)據(jù)

- 2024年11月 分地區金屬(shǔ)切削機床(chuáng)產量(liàng)數(shù)據

- 2024年11月 軸承出口情(qíng)況

- 2024年11月 基本(běn)型乘用車(轎車)產量數據

- 2024年11月 新(xīn)能源汽車產量數(shù)據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口(kǒu)情況

- 2024年(nián)10月(yuè) 分地區金屬切削機床(chuáng)產量數據

- 2024年10月 金(jīn)屬切削機床產量數(shù)據(jù)

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據