高速滾珠軸承(chéng)電主軸(zhóu)熱態特性分(fèn)析(下(xià))

2018-10-16 來(lái)源: 哈爾濱工業大學(xué)深圳研究生院 廣州市昊 作(zuò)者:薑本剛 雷 群 杜建軍(jun1)

3 、電主軸熱態(tài)特性的有限元分析與試(shì)驗

為了便於實驗驗證仿真結果,以 DGZ60E. S 球軸承高(gāo)速電主軸為研究對象進行 ANSYS 仿真。這款(kuǎn)電主軸的前、後軸承均為 FAG hcs7003c 脂潤滑軸承,內置電機為(wéi)GZ1-060,額定功率為 1. 8 k W,效率為 10% 。

3. 1 電主軸有限元分析(xī)模型

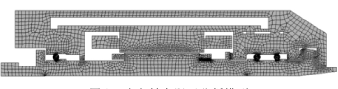

電主軸整體上可以看作軸對稱結構,選取其剖視圖的 1 /2 作為熱分(fèn)析模型(xíng),將電(diàn)機(jī)等效(xiào)為圓柱筒,省略螺釘孔(kǒng)等細微(wēi)結構。在保證相應結構精度的情況下,簡化後的模型導入有限(xiàn)元分析軟件 ANSYS,選擇(zé) PLANE55 單(dān)元,經過處理後的有限元模型如圖8 所示。

圖 8 電主軸(zhóu)有限(xiàn)元分(fèn)析模型

3. 2 電主軸溫度場分析

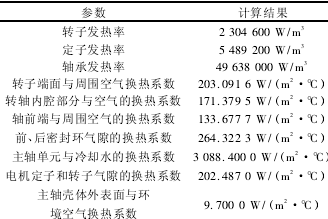

所研究(jiū)對象為油脂潤滑軸承支(zhī)承的電主軸單元,則潤滑劑的散熱影響可忽略。在進行電主軸單元的熱仿(fǎng)真分析前,需要進行以下假設:( 1) 電主軸工作環境溫度 Te為 25 ℃ ;( 2) 電主軸選用(yòng)水冷進行冷卻,冷卻水的流量為 0. 5 L/min,入口水溫 Ti為 20 ℃ ,出口水溫 To根(gēn)據實驗(yàn)監(jiān)測確定(dìng)為 40 ℃ ,則定性(xìng)溫(wēn)度 Tf為 30 ℃ 。表 2 所(suǒ)示為該條件下電主軸的熱邊(biān)界條件。

表 2 電主軸單元的熱邊界條件

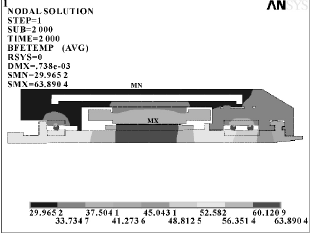

為了研究穩定的熱載(zǎi)荷對高速電主軸溫度場的影響,需要對電主軸進行(háng)穩態熱分析。在進行瞬態熱分析之前一般需要先(xiān)進行穩態熱(rè)分析,以確定電主軸初始溫度分布場或(huò)瞬態熱分析最後一步的溫度場分布情況。將表 2 熱邊界條件加載到電主軸的有限元模型,圖 9 所示即為求解所得的電主軸的穩態溫度分布雲圖。可知(zhī),電主軸穩態溫度最高點出現在內置電機轉子靠近定子一側區域的中(zhōng)間部分,為 63. 890 4 ℃ ,同時可以通過(guò)比較計算得到電(diàn)主軸整體最高溫升高達38. 890 4 ℃ ,這是由於電機轉子本身生熱率比較大,並且電機整體處於一(yī)個封閉的空間,冷卻液對其溫度影響也有限,這樣(yàng)就形成一種生(shēng)熱多、散熱困(kùn)難的情況(kuàng)。前(qián)、後軸承的最高溫度(dù)都出(chū)現在軸承滾珠的中心位(wèi)置,其中,前(qián)軸承組的最高(gāo)溫度在 62. 5 ℃ 左右,後軸(zhóu)承的最高(gāo)溫(wēn)度則為 62 ℃ 左右,由此可知,電主軸(zhóu)的(de)軸承溫升為 37 ℃ 左右。支承(chéng)軸承溫度較高的原因主要(yào)有 2 個: 一是電主軸高速旋轉導致軸(zhóu)承磨損加劇,從而使得軸承發熱量(liàng)較高; 二是由於電機轉子的發熱量通(tōng)過接觸件的熱(rè)傳導作(zuò)用影(yǐng)響到軸承的發熱。

另外,可以看到,不(bú)論前、後軸(zhóu)承,軸承內圈的平均溫度均要遠高於軸承外圈,大約平均高出 30 ℃ ,這是因為軸承內(nèi)圈(quān)與溫(wēn)度較高的主軸直接接觸(chù),而軸承外圈則(zé)是距離冷卻管(guǎn)路更近,由於熱傳導的作用,產生了(le)該(gāi)現象(xiàng)。電機定子的(de)發(fā)熱率也是比較高,但是它的最高溫度大約隻有 39 ℃ ,這裏,流過電主軸殼體的冷卻水起到了關鍵作用,帶走了定子產生的大部分熱量。

圖 9 電主軸溫(wēn)度分布

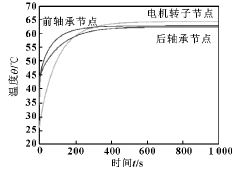

高速電主軸瞬態熱分析用於分析其溫度場隨(suí)時間的變化情況。瞬態(tài)熱分析與穩態熱分析的區別在於其載荷是隨時間變化的。現假設電主軸空載運行了1 000 s,對電(diàn)主軸進行瞬態熱分析。在電主軸前軸承、後軸承、電機轉子(zǐ)上分別(bié)選取溫(wēn)度較高的節點,相應地繪製各節隨時間變化的溫度(dù)曲線(xiàn),如(rú)圖 10 所示。

圖 10 電主軸特(tè)定節(jiē)點溫升曲線

由圖 10 可知(zhī),在 0 ~ 400 s,不論電機轉子、前軸(zhóu)承和後軸承節點,它們的(de)溫度上升速率在整個溫升過程中都為(wéi)最大,其中,前軸承升(shēng)溫速(sù)率比(bǐ)後軸承大,而後軸承的溫(wēn)升(shēng)速率又比電機轉子大; 在 400 ~800 s 區間,三者的溫度上升(shēng)趨勢逐漸趨於平緩,並持(chí)續保持轉子溫度高於前軸承,前軸承溫度高於後軸承; 從 800 s 左右開始,三者都基本達到穩(wěn)態溫度,溫度大小排(pái)序(xù)維持不變。基於以上(shàng)現(xiàn)象,有如下分析: 電主軸的溫度上升主(zhǔ)要經曆了急劇上升、緩慢上升和(hé)穩定 3 個階段。在第一階段,由於前軸承為 2 個軸承組成的軸承組,而後軸(zhóu)承為單一的軸承,則(zé)後軸(zhóu)承的發熱量明顯低(dī)於前軸承,因此出現了前軸(zhóu)承溫升(shēng)大於後軸承的現象(xiàng)。在第二、第三階段,主(zhǔ)要由(yóu)於冷卻(què)水的持續作用,使得電主軸的溫升(shēng)逐漸趨於平穩,並最終達到穩定狀態。通過以上分析可(kě)見,在(zài)該電主軸以60 000 r/min轉速開始工作前,先(xiān)讓其(qí)空轉 800 s左右以達(dá)到預(yù)熱(rè)目的,然後再進行加工操作(zuò),從而可以大大降低由於主軸溫升造成的加工誤差。為了分(fèn)析電主軸的熱位移及熱應力分(fèn)布情況,需要進行熱 - 結構耦合分析。本文作者采(cǎi)用間(jiān)接法進行熱 - 結構耦合分析。在前述穩態熱分析的(de)基礎上,進行如下操作:

(1) 在前處理器中轉換熱分析單元 PLANE55 為相對應的結構單元(yuán) PLANE182。(2) 設置(zhì)添加電主軸材料的物理參數。將電(diàn)主軸各部件材料(liào)的彈性模量、線膨脹係數(shù)和泊鬆比進行設置。(3) 將上述穩態熱分析的結(jié)果以溫度載荷的形式加載到有限元模型。(4) 指定電主軸的參考溫度(dù)為 25 ℃ 。默認在參考溫度(dù)時(shí),熱應力為 0。(5) 進行求解及後處理。按照上述步(bù)驟(zhòu)操作完畢後,電主軸軸向(xiàng)位(wèi)移場如(rú)圖 11 所(suǒ)示。

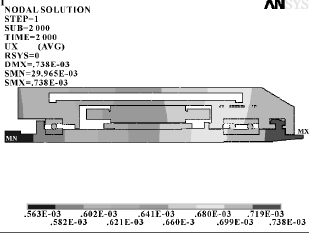

圖 11 電主軸軸向位(wèi)移場

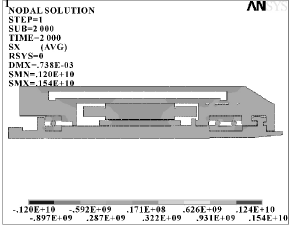

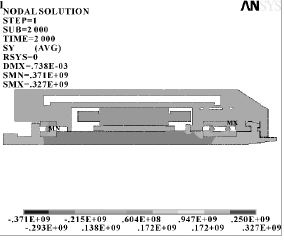

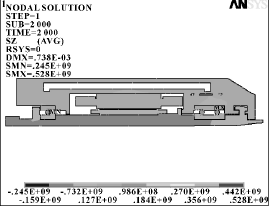

由圖 11 可知: 在穩態溫度熱載(zǎi)荷作(zuò)用下,主(zhǔ)軸的軸向位移量基本(běn)上是從軸的前端向後端(duān)逐漸減小,電主軸整體的軸向熱位移最(zuì)大點出現在主軸的最前端,為 0. 738 mm,熱位移最小點出現在主軸的最末端,為 0. 563 mm,這一(yī)情況對電主軸的加工精度的影響是明顯(xiǎn)的,由此可見對電主軸適當冷卻散(sàn)熱的重要性。另外,通過采用彈性模量較大或熱膨脹係數較小的材料(liào)作(zuò)為電主軸材料可以(yǐ)達到減小主(zhǔ)軸軸向變形量的目的。圖 12—14 示出了電主軸軸向(xiàng)、徑向和周向的熱應力分布雲圖。

圖 12 電(diàn)主軸軸向應力場

圖 13 電主軸徑向應力場

圖 14 電主軸周向應力場

3. 3 實驗

為了驗證理論計算及仿真分析(xī)的可(kě)行性,設計溫度測定實驗,裝置如圖 15 所示。

圖 15 實驗裝置

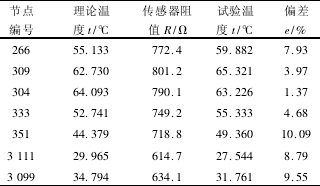

電主軸以 60 000 r/min 轉速空轉 1 h 後,分別選取電主軸外壁、前端及主軸(zhóu)內(nèi)壁靠近轉子(zǐ)部分若幹點,采用萬用表(biǎo)和(hé)熱敏(mǐn)電阻測量各點溫度,並(bìng)與仿真結果中對應各點溫度進行比較(jiào),如表 3 所示(shì)。測量數據(jù)與仿真數值(zhí)的偏差基(jī)本(běn)維持在 10% 以內,說明文中的理論方法是可行的。

表 3 節點溫度的理論值與實際值

4、 結(jié)論

(1) 采用局部熱計算方法計算滾珠軸承生熱功率,分析發現軸承轉速及軸向受力都對(duì)軸(zhóu)承生熱具有顯著影響,且 軸 承 滾 珠 自 旋 是 軸 承 的 主 要 的 發 熱形式。(2) 利(lì)用(yòng)有限元分析軟件 ANSYS 對電主(zhǔ)軸模型(xíng)的溫度場、軸向位移場及應力場進行仿真,分析發現電主軸的最(zuì)高溫度出現在內置電機轉子上且轉軸前端的軸向位移最大,說明(míng)電主軸的熱源生熱對其加工精度及穩定性具有決定性(xìng)的影響。(3) 通過溫升 測定實驗 驗 證了理論方 法的可行性。

投稿箱:

如果您有機床(chuáng)行業、企業(yè)相關新聞稿件發表,或進行資(zī)訊合作,歡迎(yíng)聯係本網(wǎng)編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

如果您有機床(chuáng)行業、企業(yè)相關新聞稿件發表,或進行資(zī)訊合作,歡迎(yíng)聯係本網(wǎng)編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

更多相關信(xìn)息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金(jīn)屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月(yuè) 軸承出口(kǒu)情況

- 2024年11月 基本型乘(chéng)用車(chē)(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源(yuán)汽車產量數(shù)據

- 2024年(nián)10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數(shù)據

- 2028年8月 基本型乘用車(轎車)產(chǎn)量數據