不同磨損狀態下刀具車(chē)削振動特性試驗研(yán)究

2016-11-21 來源:江蘇(sū)師範大學機電工程學院(yuàn) 作者:袁冠雷,李順才,楊 睿,吳明明

摘要:對3種磨損狀態的刀具進行車削試驗,利用(yòng)振動(dòng)測試係統、壓電式三向加速度傳感器及Vib’SYS振動分析係統,采集車削刀具的(de)振動信號,分析信號的時域(yù)和頻域特征,研究3種刀具各向振動的加速度最大值和自功率(lǜ)譜密度均值隨主軸轉速(sù)的變化規律(lǜ).研究表明:1)初(chū)期磨損和正常磨損的刀(dāo)具(jù)振動特征值隨主軸轉速的變化規律相似,呈(chéng)現先增大(dà)後降低的趨勢(shì);2)嚴重磨損刀具的(de)振動特征值隨主軸轉速的增加(jiā)而不斷增大;3)不同磨損狀態的刀具(jù)沿工件徑向所受衝擊最大,而振動能量(liàng)主(zhǔ)要沿軸向分布.

關鍵詞:車(chē)削刀具;三向振動;自功率譜;時域分析;頻域分析(xī)

0.引言

車削(xuē)加工過程中,刀(dāo)具與工件接觸產生摩(mó)擦導致刀(dāo)具的磨(mó)損.刀(dāo)具的嚴重磨損(sǔn)會降低工件加工精度,劣化其表麵粗糙度,加劇車削係統的振動,造成車削環境的噪聲汙染(rǎn),減少設備(bèi)使用壽命,降低生產(chǎn)效率.許多學者研究了機械加工中的振動機理及特性.張正義等[1]根據細長軸車削理(lǐ)論建立車削加工力學模型,通(tōng)過Matlab 得到的振型函(hán)數與(yǔ)用ANSYS模態分析(xī)得到的仿真(zhēn)結果一致(zhì).郭瑞琴等[2]建立了三自由度再生型顫振的動力學模型並對刀具振動響應進行仿真研究,得出刀具切向上振動最大,軸向上次之,徑向上最小.邵明輝等[3]通(tōng)過試驗研究(jiū)了不同進給速度下刀具的三向振動響(xiǎng)應.孟華等[4]利用QLVC-ZSA1振動信號分析儀及加速度傳感器,對數控車床在不同切(qiē)削要(yào)素的車(chē)削過程中刀具(jù)的振動響應進行了測試及量化研究.張強等[5]利用振動信號分析(xī)儀及壓電式加速度傳感器,研究了數控車床在不同(tóng)進給速度下刀具上下(xià)表麵的振動響應,得到了刀具振(zhèn)動加速度信號的時域曲(qǔ)線及自功率譜(pǔ)密(mì)度曲線.吳迪等[6]采用加速(sù)度傳感器對振動信號進行監測,通過(guò)信號分析實現刀具磨(mó)損與振動信號的關聯.謝厚正(zhèng)等[7]采(cǎi)用振(zhèn)動測試的監測方法進行刀具磨損的在線研究.陳會斌等[8]對(duì)采集的振動信號(hào)進行時域、頻(pín)域分析,通過提取有效的特征量並結合工件表麵粗(cū)糙度來判斷刀具磨損(sǔn)的規律.目前對於(yú)刀具振動特性的試驗研究成果較多,但不同磨損狀態下刀具車削振動的量化研究有待(dài)深入.本文(wén)通過3種不同磨損(sǔn)狀態刀具的車削試驗,采(cǎi)集車(chē)削過(guò)程中刀具的三向振動信號,利用時域和頻域分析研究不同磨損狀態下刀具的振動響應特性.

1.試驗設備

以CJK6163-MATE-360X570型數控車床為試驗平台,切削方式為幹切削.工件為直徑45 mm 的鋁棒.采用DCMT11T302-SM IC907 型硬質合金塗層刀片,選擇3 種磨損狀態的刀片(piàn):D1(初期磨(mó)損),D2(正常(cháng)磨(mó)損),D3(嚴重磨損).采用壓電式三向加速(sù)度(dù)傳感器拾(shí)取刀具三向振動信號.傳感器的X、Y、Z 方向分別接入測振(zhèn)設備的9、10、11通道,其(qí)中X、Y、Z 向分別對應軸向、徑向及切(qiē)向振動.

2.試驗方案

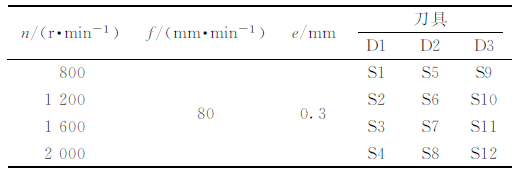

采(cǎi)用單因素試驗方法對3種磨損狀態的刀具分別進行不(bú)同(tóng)主軸轉速下的車削試驗.設定(dìng)進(jìn)給速度f、背吃刀(dāo)量e 及主軸轉速n.對刀(dāo)具進行車削試驗時,更換不同磨損狀態(tài)的刀具時(shí)要同時更(gèng)換工件,每次車削試驗(yàn)中工件的材料及尺寸相(xiàng)同.設定采(cǎi)樣頻率1000 Hz,采集時間1 min.試驗的編號為S1~S12,試驗方案如表1所(suǒ)示.

表1 車削試驗方案

3.試驗結(jié)果及(jí)分析

對振動信號一般(bān)采用時域和頻域分析.時域分析的特征值包括均值(zhí)、最大值、最小值(zhí)、均方(fāng)值等.振動信號(hào)的時(shí)域均值反映平均振動能量,而最大(dà)值、最小值指標在一定程度上反映(yìng)出振動信號是否含有衝擊成份.常用的頻域分析方法有幅值譜、功率譜以及相位(wèi)譜等.幅值(zhí)譜表示了振動物理量的幅值隨頻率(lǜ)分布的情況,功率譜表示了振動物理量的能量隨頻率的(de)分布.本試驗中分別采用(yòng)振動加速度最大(dà)值及自功率譜均值研究(jiū)振動(dòng)信號的時域及頻(pín)域特征.

3.1 振動信號的時域分析

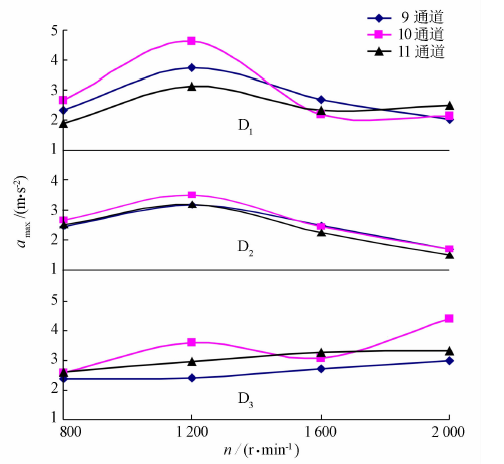

根據試驗(yàn)方案進行車(chē)削試驗,利用測振設備和Vib’SYS信號采集、處理和分析軟件,得到刀具振(zhèn)動加速度的時域(yù)曲線,記錄不同(tóng)磨損狀態的刀具在不同主軸(zhóu)轉速(sù)下(xià)各通道加速度的(de)最大值amax,繪製不同狀態的刀具三(sān)向加速度amax隨(suí)著主(zhǔ)軸轉速n 的變化(huà)曲線,如圖1所示.

圖1 不同刀具三向振動amax-n 曲線

由圖1可知:

1)初期磨損和正常磨損的刀具,隨著主軸轉速的升(shēng)高,3個方向振動(dòng)的加速度amax先增大後減小;當主軸轉速為(wéi)1200r/min時,amax都達到最大值.

2)對於嚴重(chóng)磨損(sǔn)的刀具,隨著主軸轉速的升高(gāo),三向加速度amax不(bú)斷增(zēng)加.

3)對於不同磨損狀態(tài)的刀具,3個通道中第10通道(dào)(對應於徑向加速度)的amax變化最顯著.考慮到3種不(bú)同磨損狀態的刀具其徑向振動的變化最顯(xiǎn)著,繪製不(bú)同刀具的(de)徑向加速度amax-n 曲線,如圖2所示.

圖2 不同磨損刀具(jù)的徑向加(jiā)速度amax-n 曲線

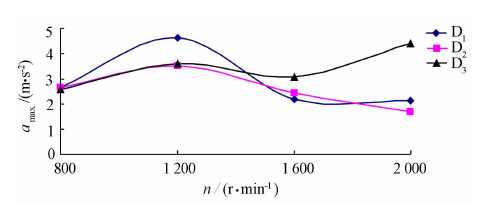

由(yóu)圖2知:

1)較低轉速下,初期磨損刀(dāo)具徑向振(zhèn)動加速度amax值最大.這是因為初期磨損狀態的刀(dāo)具由於表麵粗糙度和應力分布的不(bú)均勻等原因,在(zài)車削過程中(zhōng)磨(mó)損速度較快,其振動變化(huà)也比較顯著.增大主軸轉速,可以有效降低初期磨損刀具的(de)加速(sù)度amax.

2)正常磨損的刀具,由於(yú)刀具表麵粗糙度和應力分布比較均勻(yún),因而隨著主(zhǔ)軸轉速的增大(dà),刀具的振動加速度amax逐漸(jiàn)減(jiǎn)小.

3)嚴重磨損狀態的刀具(jù),已無法正常使用.隨著主軸轉速的增大(dà),刀具的徑向振動(dòng)加速度amax顯著增大.

3.2 振(zhèn)動信號的頻域分(fèn)析

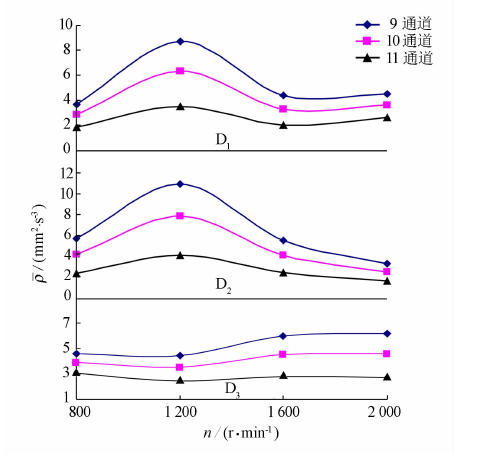

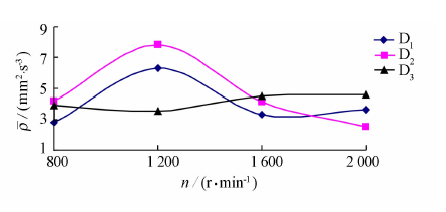

利用(yòng)Vib’SYS係統進行頻域分析,得到相應(yīng)於圖1的自(zì)功率譜曲線,計算(suàn)各信號的自功率譜均值¯ρ,並繪製(zhì)不同主軸轉速下的(de)變化(huà)曲線,如圖3所示.

圖3 不同刀(dāo)具各通道的 ̄ρ-n 曲線

根據圖3分析(xī)可得(dé):

1)初期磨損和正常磨(mó)損刀具的自功率(lǜ)譜均值隨主軸轉速的變化(huà)趨勢基本(běn)一致(zhì),其值隨主軸轉速先增大後減小,在轉速為1200r/min時達到最大。

2)嚴重(chóng)磨損刀具的自功率譜均值隨著主軸轉速的增(zēng)大(dà)而增大,當(dāng)主軸轉(zhuǎn)速增大到(dào)1600r/min後趨(qū)於(yú)穩定。

3)相同轉速下,3種磨損狀態(tài)的刀具在9通道(對(duì)應於軸向振動)的(de)自功率譜均值最大(dà).考慮到3種不同磨(mó)損狀態的刀具其軸向自功(gōng)率譜均值¯ρ 最大,繪製不同刀具軸向(xiàng)振動的¯ρ-n 曲線,結果(guǒ)見圖4。

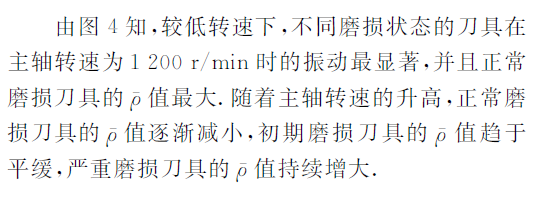

圖4 不同刀具軸向振動(dòng)的 ̄ρ-n 曲線(xiàn)

4.結論

在給定進給速度及背吃刀量時(shí),改變主軸轉速,研究3種磨損狀態刀具的車削振動特性.對振動信號進行時域(yù)分析和頻域分析,得出以下結論:

1)隨著主軸轉速的升高,初期磨損(sǔn)和正常磨損的刀具所受衝擊不斷減小,而嚴(yán)重(chóng)磨損的刀(dāo)具所受衝(chōng)擊不斷增大.當主軸轉速為1200r/min 時,3 種磨損狀(zhuàng)態的刀具在徑向所受衝擊最大.

2)在車削過程中刀具的振(zhèn)動能力主(zhǔ)要分布在軸向,且在主軸轉速(sù)為1200r/min 時(shí)振動能量最大.

3)相同車削條(tiáo)件(jiàn)的(de)較高轉速的車削試驗中,嚴重磨損刀具的振動最劇(jù)烈,初期(qī)磨(mó)損刀具次之,正常(cháng)磨損刀具振動最弱.

投稿箱:

如果您有(yǒu)機床行業、企(qǐ)業相關新聞(wén)稿件發表,或進行資訊(xùn)合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

如果您有(yǒu)機床行業、企(qǐ)業相關新聞(wén)稿件發表,或進行資訊(xùn)合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

更多相(xiàng)關信息