考慮刀具偏擺的微銑削瞬時(shí)切削厚度的 理論分析與研究

2016-10-24 來源:太原理工大學 美國(guó)太平(píng)洋大學 作者:蘇玉龍 董誌國 軋(zhá)剛 劉建成

摘(zhāi)要:為避免用圓弧線(xiàn)來描述微銑刀刀尖運(yùn)動軌跡帶來(lái)的誤差,更精確地實現微銑削加工過程的模擬(nǐ),引入刀尖運動的真實軌跡即次(cì)擺線,同時考慮微銑削加(jiā)工過程中刀具偏(piān)擺的影響,通過數學的方法,建立一種新的瞬時切削厚度理論計算模型。研究刀(dāo)具(jù)在(zài)旋轉過程中,刀具偏擺和(hé)每齒進給量對微銑削瞬時切削厚度的影響。通(tōng)過將幾種切削厚度模型進行對(duì)比分(fèn)析,考慮刀具偏擺的(de)切削(xuē)厚度模型更加接近真實(shí)情況。

關鍵詞(cí):瞬時(shí)切削厚(hòu)度;次擺線;刀具偏擺;每齒進給量

0. 引言

近年(nián)來(lái),微切削以其獨特的優勢在各行各業中的應用已經越來(lái)越廣泛。在大多數微切削研究中,都(dōu)將微切削刀具刀尖軌跡簡化為圓(yuán),此時的瞬時切削厚(hòu)度t。一^sin0,此模型在刀具(jù)每(měi)齒進(jìn)給(gěi)量與銑刀直徑之比很小的常規切削(xuē)中可以得到較好的結果。但在實際(jì)加工過程中,刀尖的(de)軌跡為次擺線,而且在微切削中,刀具偏擺量YO與刀具半徑r的比值率(ro/r)比常規切削大的多,刀具偏擺對微切削(xuē)的瞬時切削厚度的影響較大。因此為了得到更加精確的瞬時切削厚度,需要將刀具偏(piān)擺考慮在內,來研究微切削刀尖運動軌跡。

對於常規(guī)切削的瞬時切削厚度(dù)的起步較早,研究成果較多,然而對於微切削的研究,國內外學者(zhě)正處探索階段。張棉好[1]在微銑削切削厚度模型中考慮刀具轉動和移動的影響因(yīn)素,利用幾何的(de)方法推導(dǎo)出微(wēi)切削厚度的理論模型(xíng),但其模型未考慮刀具偏擺的影響。許鴻利[2]、I.S.Kanga[3]、Hye—Ri Gye[41等人通過將(jiāng)微銑削刀尖的軌跡簡化(huà)為(wéi)圓,計算(suàn)出瞬(shùn)時切削厚(hòu)度,進而(ér)研究微切削力。Bao[51和趙岩[61認(rèn)為微(wēi)銑削刀具軌跡是一(yī)種次擺線曲線,建立刀尖軌跡的運動(dòng)方程,推導出微銑削瞬時切削厚度的公式,但未考慮(lǜ)刀具偏擺的影響。Chengfeng Li[71考慮微銑削過程中刀具偏擺的影響,建立了瞬時切削厚度模型,但其推(tuī)導過程較為複雜,出現超越方程(chéng),最後給出了瞬時切削厚度的一個近似的模型(xíng)。上述文獻在計算微切削的瞬時切削(xuē)厚度時,均未能準(zhǔn)確地將刀具偏擺考慮在內。

刀具偏擺是指刀具及主軸部件的製(zhì)造誤差、裝夾(jiá)誤差造成刀具(jù)軸線和主軸理(lǐ)想回轉軸線(xiàn)之間漂移和偏心,以及具體加工(gōng)工藝(yì)、工裝等都(dōu)可能產生數控銑(xǐ)床(chuáng)刀具在加工中的徑向跳動。本文研究(jiū)的刀具偏擺的大小主要取(qǔ)決於主軸和刀柄的製造和(hé)安裝的誤差。

1. 考慮(lǜ)刀擺的瞬時切削厚度

1.1微銑削刀尖運動軌跡

瞬時切削(xuē)厚度是研究微銑削力的一個重要參數。本文采用的是日進MSE230M帶塗層兩齒端銑(xǐ)刀,直徑為100pm,利用儀(yí)器Digital Microscope VHX一(yī)2000E測得切(qiē)削刃的長度為198pm,螺旋角為26.97。切削刃圓弧半徑為10.5 μm,微銑刀如圖1[8]所示。銑削加工(gōng)刀齒軌跡為旋轉與進給運動的合成,是一(yī)種次擺線曲線,根據圖l可以看出加(jiā)工表麵的刀具(jù)軌(guǐ)跡(jì)。

圖1微銑刀及微槽加(jiā)工底麵刀具軌跡圖

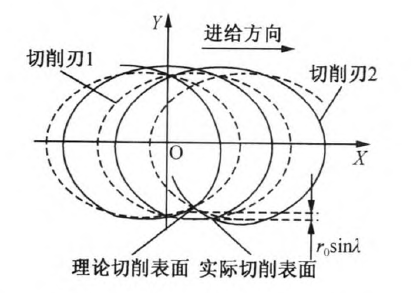

常規切削中,由於刀(dāo)具偏擺對切削厚度的影響不大(dà),通常忽略刀具偏擺的(de)影響,即銑(xǐ)刀刀尖的運動是由刀具的平動(dòng)、繞自身軸線轉動兩個運動合成。而微細加工中,刀具偏擺量ro與刀(dāo)具(jù)半徑,.的比值率(to/r)比常規切削大的多,對(duì)微銑削的瞬時切削厚度的(de)影響較(jiào)大,刀具偏擺的影響不能忽略。微銑削中銑刀刀(dāo)尖運動軌跡是(shì)由刀具的平動、繞主軸(zhóu)轉動和擺動(dòng)三部分運動合成(chéng)的。建(jiàn)立如圖2所(suǒ)示的坐(zuò)標係,繪製出考(kǎo)慮刀(dāo)具偏擺的微銑刀刀刃路徑圖。

圖2端麵兩刃微銑刀運動軌跡

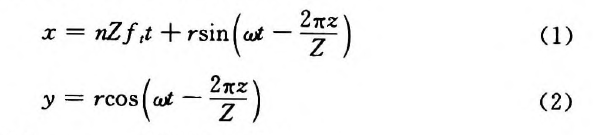

在以往的微切(qiē)削的研究(jiū)中,未考(kǎo)慮刀具偏擺的影響,刀尖(jiān)的運動軌跡方程為(wéi):

式中:z——主軸轉速,r/min;

Z——微銑刀刀齒數;

ft——每齒進給量,pm;

f——時間,s; r銑(xǐ)刀半(bàn)徑,工工m;

w——角速度,rad/s;

z——銑刀(dāo)第z個齒(取1、2)。

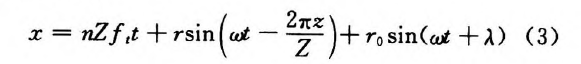

在式1和式2的基礎之上,引入r0表示刀(dāo)具偏擺量和 表示刀具偏擺角度,此時可(kě)得到刀(dāo)尖的運動軌跡方程D1為

表示刀具偏擺角度,此時可(kě)得到刀(dāo)尖的運動軌跡方程D1為

式(shì)中:ro——刀具偏擺量(liàng), μm;

將式3和(hé)式4導入到MATLAB軟件,模擬出兩(liǎng)刃端(duān)銑(xǐ)刀(dāo)切削刃的運動軌跡,如圖(tú)2所示。

1.2切削厚度(dù)理論模型

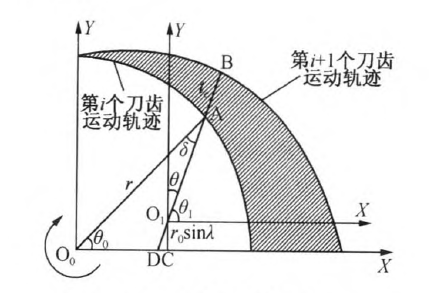

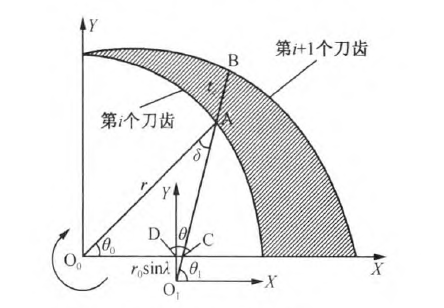

將(jiāng)軌(guǐ)跡進行(háng)局(jú)部放(fàng)大來研究瞬時切削厚度(dù),如圖3所示。圖3中第i齒和第i+1齒軌跡之間的部分即未變形切削厚度。

圖3瞬時切削厚度

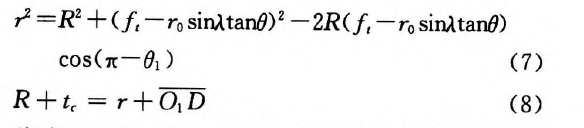

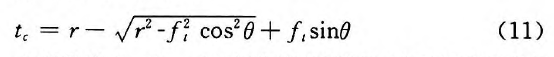

由圖3,根據幾何關係可得(dé)

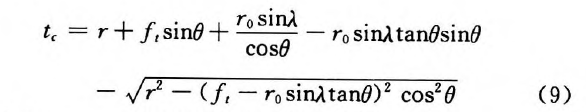

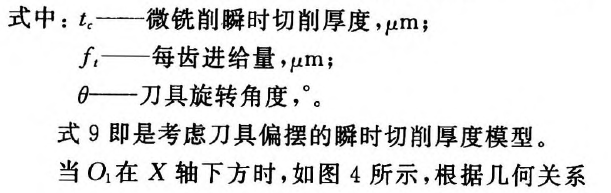

將式3~式7代人式8中,得到微銑削的瞬時切削厚度

圖4瞬時切削厚度

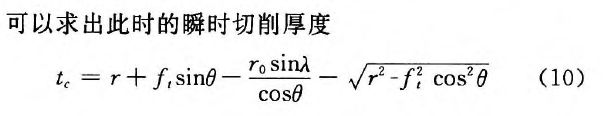

當O。在X軸上時,即為未考慮刀具偏擺的瞬(shùn)時切削厚(hòu)度的情況,利用幾何關係可求得此時未考慮刀具偏擺的瞬時切削厚度為

文獻E7-1中(zhōng),Bao在計算微切削的瞬時切削厚度時,也考(kǎo)慮刀具偏擺的影響,但在計算瞬(shùn)時切削厚度時,計算過程較為複雜,出現超越方(fāng)程,最後隻推導出瞬時切削厚度的一個(gè)近似公式為

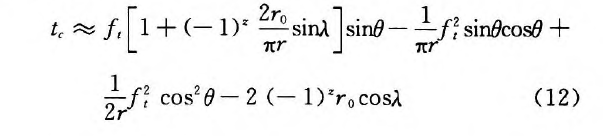

2. 考慮刀具偏擺的瞬時切削厚(hòu)度模型(xíng)的分析

2.1 三種微切削厚度理論模型比較

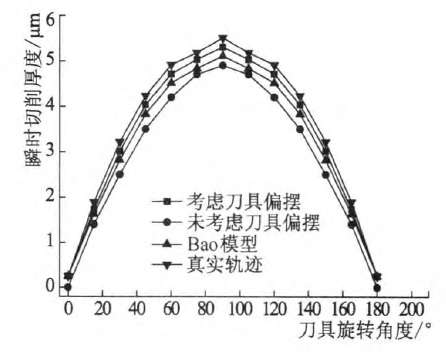

圖5不同旋轉角度對應的瞬時(shí)切削(xuē)厚度

從圖5中可以看出,未考慮(lǜ)刀具偏擺時,得到的瞬時切削厚度與真實軌跡得到的瞬(shùn)時切削厚度差別較大;而Bao的瞬時切削厚度模型與本文考慮刀(dāo)具偏擺的瞬時切削厚度模型都比未考慮刀具偏擺的模型要精確;並且從圖5中還可以看出,本文考慮刀具偏擺計算(suàn)出的瞬時切削厚(hòu)度更加接近真實情況(kuàng)。

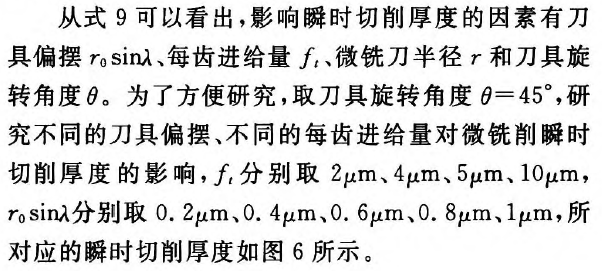

2.2瞬(shùn)時切削厚度的影響因素

圖(tú)6 8=45。瞬時切削厚度

從圖6中(zhōng)可以看出,隨著刀具偏擺的增大,瞬時切削厚度(dù)也成增加的趨勢;每齒進給量越小,瞬時切削厚度受刀具偏(piān)擺的影響也越大,在微銑削中(zhōng)每齒進給量很小,因此微銑削過程中刀具(jù)偏(piān)擺的(de)影響不容(róng)忽視;每齒(chǐ)進(jìn)給(gěi)量越大,瞬時切削厚度也越大(dà)。

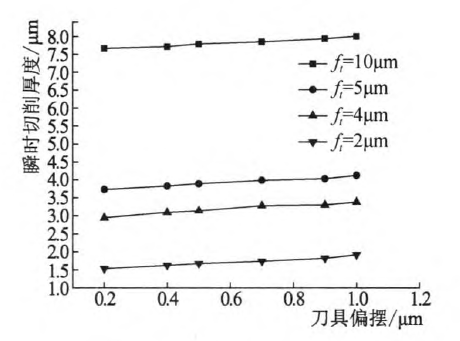

圖7瞬時切削(xuē)厚度一刀具偏擺一刀具旋轉角度的三維圖

圖7表示不同的(de)刀具(jù)偏擺和刀具旋轉角度對應的瞬時切削厚度不同,從圖7中(zhōng)可以得到任意刀具偏擺和刀具(jù)旋轉角度(dù)所(suǒ)對(duì)應的瞬時切削(xuē)厚度。圖7中的數據(jù)是研(yán)究微銑削力的(de)重要參數。

2.3瞬時切削厚(hòu)度對(duì)微銑(xǐ)削力的影響

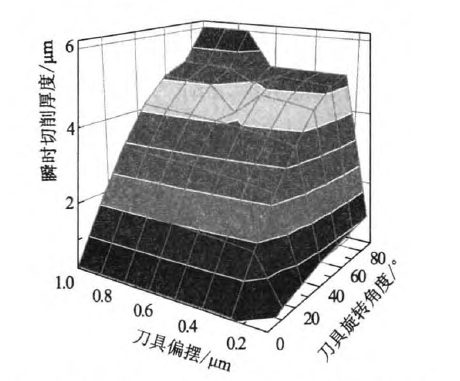

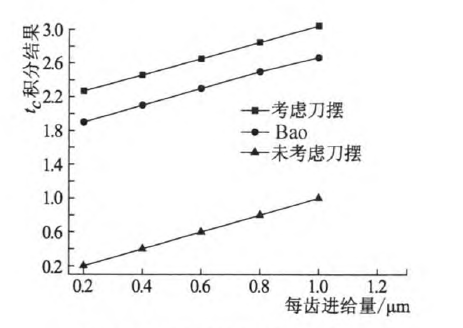

瞬時切削厚度是計算微銑削力的一(yī)個重要參數,在計算微銑削力時,需要對切削厚度進行積分,為了(le)研究瞬時切削厚度對微切削力的影響,現對式9、式(shì)11、式12進行積分,積分下限(xiàn)取0。,積分上限取90。,積分結果如圖8所示。

圖8瞬時切削厚度積分結果

從圖8可以看出,考慮刀(dāo)具偏擺和未考慮刀具偏擺的積分結果相(xiàng)差(chà)較大,Bao近似瞬時(shí)切削厚度與本文的瞬時切削(xuē)厚度都考慮了刀具偏擺的影響,積分(fèn)結果相差不大,但本文考慮刀具偏(piān)擺(bǎi)的積分結果(guǒ)比Bao模型(xíng)的大,更加精確,更加接近真實情況。

從圖(tú)8還可以看出,t,的積分值差別很大,因此在計算微銑(xǐ)削力(lì)時,刀具偏擺對微銑削力的影響很大,研(yán)究更加(jiā)精確的考慮刀具偏擺的瞬時切削厚度模型是很有必要的。

3. 結論

建(jiàn)立(lì)了考慮刀具偏擺的微切削的瞬時切削厚度的理論模型,求解更為簡單;研究了瞬時切削厚度的影響(xiǎng)因素和瞬時切削厚度對微(wēi)切削力的影響。從以上研究可以看出(chū),厶的積分值差別很大,因此在(zài)計算微銑削力時,刀具偏擺對微銑削力的影響很大,研究更加精確的考慮刀具偏擺的瞬時切削厚度模型(xíng)是很有必要的。

投稿箱:

如果您(nín)有機床行業、企業相關新聞稿件發(fā)表,或進行資訊合作,歡(huān)迎聯係本網編輯(jí)部, 郵(yóu)箱(xiāng):skjcsc@vip.sina.com

如果您(nín)有機床行業、企業相關新聞稿件發(fā)表,或進行資訊合作,歡(huān)迎聯係本網編輯(jí)部, 郵(yóu)箱(xiāng):skjcsc@vip.sina.com

更多相關信息

業界視點

| 更(gèng)多

行業數據

| 更多

- 2024年11月 金屬切削機床產(chǎn)量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本(běn)型乘用(yòng)車(轎車)產量數據(jù)

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能(néng)源(yuán)汽(qì)車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機(jī)床產量數據(jù)

- 2024年9月 新能源汽車銷(xiāo)量情況

- 2024年8月 新能(néng)源(yuán)汽車(chē)產(chǎn)量(liàng)數據(jù)

- 2028年8月 基本型乘用車(轎(jiào)車)產(chǎn)量(liàng)數據(jù)