PCBN 刀具切削高溫合金鋸齒形切屑形成機理

2016-10-21 來源(yuán):哈爾濱理工大學機械動力工程學院 作者:吳明陽 趙旭 計偉 程耀楠 劉利 劉獻禮

摘要:高溫合金被廣泛的應用於航空(kōng)航天工業中,它是一種典型的(de)難加工材料,切削過程刀具磨損嚴重。PCBN 刀具作為一種超硬(yìng)刀具材料在加工高溫合金方麵具有較(jiào)大潛能,但由(yóu)於PCBN 刀具沒有斷屑槽,故斷屑困難。因此(cǐ)研究切削參數以及刀具磨損對切屑形成的影響規律對(duì)推(tuī)進PCBN 刀具的應用具有重要的意義。通過試驗研究切削參數和(hé)刀具磨損對切削力、切屑(xiè)宏觀狀態和切屑微觀參數(切屑剪切角、切屑厚度、齒高和齒間角)的(de)影響規律。試驗結果表明:當切削速度(dù)為97 m/min,切(qiē)削深度為0.1 mm,進給量為0.14 mm/r 時,切屑的宏觀狀態最佳。並根據(jù)試驗結(jié)果,確(què)定了絕熱剪切帶的位置和兩個切(qiē)屑鋸(jù)齒形成的關(guān)係(xì),進而(ér)建立了PCBN 刀具切削高溫合金GH4169 的鋸齒形切屑(xiè)的形成機理模型:當刀具運動到某一點開始出現絕熱剪(jiǎn)切帶,繼續運動到下一點,形(xíng)成一個鋸齒,繼續運動將出現下一個剪切失穩。

關(guān)鍵(jiàn)詞:切屑形成機(jī)理;GH4169;PCBN 刀(dāo)具;切削力;刀具磨損

0 .前言(yán)

為了應對更加(jiā)惡(è)劣(liè)的(de)工作環境,難加工材料的應用越來越多,高溫合(hé)金就是其中之一,尤其是(shì)鎳基高(gāo)溫合金,它廣泛的應用於航空航天(tiān)領域[1-2]。高溫合金是在600~1 200 ℃的溫度下仍然可以保(bǎo)持較好的高溫性(xìng)能,同時具有較好的機械性能。但高溫合金是(shì)一種典型的難加工(gōng)材料,現在加工高溫合金主要采用塗層硬質(zhì)合金[3-5]以及陶瓷刀具[6],但這些(xiē)刀具(jù)材料都(dōu)沒有達到較好的(de)效果。因此,應考慮先進的刀具材料, 例如聚晶立(lì)方氮化硼刀(dāo)具(PCBN)[7-9],其在加工高溫合(hé)金方麵具有(yǒu)較大潛能,但是仍然存在很多問題:由於PCBN 刀具沒有(yǒu)斷屑槽,因此在(zài)切削過程中斷屑比較困難。

目前,切屑控製的研究主要集中在一般工件材料(liào)的宏觀微觀形態,例如切屑的(de)形(xíng)成、切屑的流動、切屑的(de)卷(juàn)曲等[10-12],而對(duì)於PCBN 刀具(jù)切(qiē)削高溫合金切屑的研究較少。THAKUR 等[13]研究了幹式切削條件下(xià),切削參(cān)數(shù)與切屑厚度和刀-屑接觸(chù)長度,結果表明:切屑厚度隨切削速度增加(jiā)而增(zēng)加;而進給量是影響刀-屑接觸長度的主要因素,隨進給量的增加而增(zēng)加,隨切削速度增加而降低。KONG 等[14]利用有限(xiàn)元分析的方法研究了直角切削過程切屑形成機理,結果表(biǎo)明:刀具的(de)前角減小,易產生鋸齒形切屑,絕熱剪切現象更加明顯,因為(wéi)刀具前角(jiǎo)減小,主剪切區內剪應變增大,切削熱增多,切削溫度升高,切(qiē)屑變形程度增大。SIEMERS 等[15]研究(jiū)了(le)Alloy 625 中Ag 的含量對切屑形成的影響規律。Z?BALA 等[16]研究了兩種不同斷(duàn)屑槽刀片對加工Inconel 718 刀具性能。GüLLü等(děng)[17]設計Inconel718 加工用新型(xíng)斷屑(xiè)槽(cáo),並對比了(le)切屑的形狀。綜上所述,對PCBN 刀具高溫合金切削過程中,對切屑的微觀形態的研究較少,因此本文主要研究PCBN 刀具切削高溫(wēn)合金(jīn)鋸齒形切屑的微觀形態(tài)特征,考(kǎo)慮到(dào)切削力對切屑微觀形態的(de)作用,首先研究切削(xuē)參數對(duì)切削力的影響規律和切屑微觀形態參數的影響規律(lǜ);然後,研究刀具磨損過程中切(qiē)削(xuē)力(lì)和(hé)切屑微(wēi)觀參數(shù)的變化規律,最(zuì)後建立PCBN 刀具切削GH4169 的鋸齒形切屑的形成機理模型(xíng)。

1. 鋸齒形切(qiē)屑(xiè)的形(xíng)成機理

鋸齒形切屑的(de)形成(chéng)原因主要有兩種(zhǒng):絕熱剪切和周期性斷裂理論。目前(qián)采用絕熱剪切理論(lùn)更(gèng)加容(róng)易解釋切削(xuē)較低(dī)的熱(rè)導率的高溫合金材料產生的(de)鋸齒形切屑。KOMANDURI 等[18-19]最早提出(chū)絕熱剪切理論(Adiabatic shear theory, ASH)是鋸齒形切屑的形成的原因:剪切麵上的工件材料因高溫引起流動應力的下降大於應變硬化(huà)引起流(liú)動應力的升高而使剪切抗力下降,產生剪切失(shī)穩;剪切變形更加集中在發生剪切變形的剪切麵(miàn)上並進一步促使剪切麵剪切抗力下降(jiàng);這兩個原因使得剪切變形越(yuè)來(lái)越高度集中在一個狹窄的(de)(絕熱)剪切帶上(shàng),進而形成鋸齒形切屑。TURLEY 等(děng)[20]在研究鈦合金切屑時(shí),發現鋸齒形(xíng)切(qiē)屑形(xíng)成的幾個階段:在(zài)切削速度方向(xiàng)材(cái)料(liào)出現微小裂紋,然後在剪切帶出現絕熱剪切失穩,形成絕熱剪切帶, 最後形成鋸齒形(xíng)切屑。

KOMANDURI 等[21]在絕熱剪切理論的基礎上,試驗研(yán)究了切削速度在15.25~213.5 m/min 高溫合金Inconel 718 的(de)切屑形態,發現當切削速度高於61m/min 時出現了鋸齒形切屑。

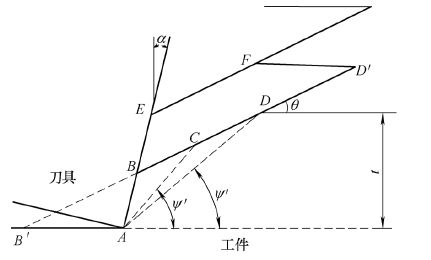

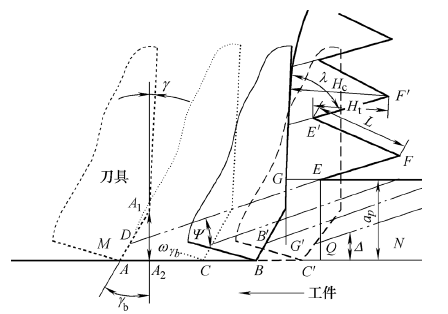

硬態切削使用PCBN 或陶瓷刀具,鋸齒形切屑的形成與高(gāo)溫合金相似。DAVIES 等[22]建立了硬態切削鋸(jù)齒形切屑形成模型,如(rú)圖1 所示,當刀具切削刃運動到(dào)B′時,開始發生絕熱剪(jiǎn)切失穩。切削刃繼續運動到A 點時,熱軟化效應使得沿著BD 進一(yī)步變形所需的應(yīng)力降低,並且刀具在BE 的(de)應力迅速降(jiàng)低,同時,由於ABB′區域內的材(cái)料受到擠壓和剪切,刀具前(qián)刀麵AB 的載荷增大(dà)。切削刃處材料的熱-力狀態和AB 及BD 上的應(yīng)力對下(xià)一個(gè)鋸齒形切屑單元的形成起決定性作用(yòng)。如果切削速度明顯高(gāo)於鋸(jù)齒形成的臨界(jiè)切削速度,沿BD 傳遞的載荷就迅速降低至接近於零。由於(yú)剪切區的形成過程很快可視為絕熱,而剪切區前(qián)方的工件溫度基本上和周圍環境一致,因此下一個鋸齒的形成隻取決於AB上的壓力。此外,ELBESTAWI 等[23]研究了在硬態切削狀態(tài)下(xià)鋸齒形切屑(xiè)的形成機理,提出鋸齒形(xíng)切(qiē)屑的變形機理不是單(dān)純的剪切變(biàn)形過程,認為表麵能和應變能密(mì)度理論能夠更好地解釋裂紋的產生和發展。

圖1 鋸齒形切(qiē)屑形成模型

為了增加(jiā)PCBN 刀具切削刃的強度,常(cháng)常采(cǎi)用負倒棱切削刃。目前對鋸齒(chǐ)形切屑的形成機理研(yán)究不考慮切削刃的結構,對倒棱切削刃在切削高溫合金的(de)鋸齒形切屑形成的機理研究相對較少,因此(cǐ)本文主要研究倒棱刃PCBN 刀具切削高溫合金(jīn)的鋸齒(chǐ)形切屑的形成機(jī)理。

2 .切削高溫合金(jīn)切削力試驗

PCBN 刀具切削高溫合金切削力較大,並且徑向切削力最大,下麵試驗研究(jiū)切削參數對切削力的(de)影(yǐng)響規律。

2.1 試驗設備

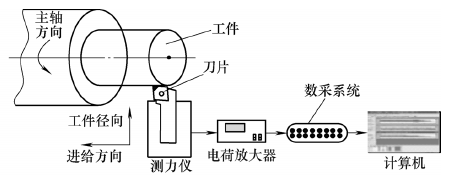

圖2 為本文試驗裝置,其中試驗材(cái)料為高溫合(hé)金GH4169,試驗車床(chuáng)為CA6140,測力(lì)儀型(xíng)號為Kistler 9257B,為了降低切削溫度並(bìng)提高潤滑性采用微量潤滑(Minimal quantity lubrication, MQL)係[24]。試驗刀柄為PCLNR2525M12,95°主偏角,5° 軸向前角和?5° 徑(jìng)向前角; 刀(dāo)片型號為CNGA120408,0.2 mm 倒(dǎo)棱寬度,15°倒棱(léng)角度;PCBN 刀具材料為BZN6000,90%的CBN 含量,2μm 粒度以及Co、Al、Si 基結合劑(jì)。

圖2 試驗裝置設置

2.2 試驗方法

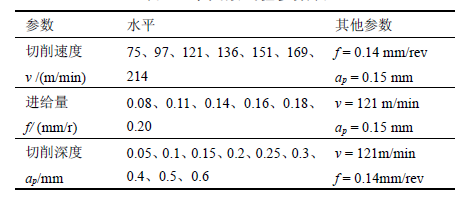

采(cǎi)用單因素試驗參數(shù)主要包(bāo)括切削速度v、切削深度(dù)ap、進(jìn)給量f,其具體參數如表1 所示。

表1 單因素試驗參數表

2.3 試驗結果與討(tǎo)論

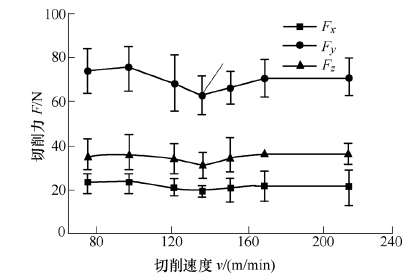

圖3 為切削(xuē)速度(dù)對3 向切削力影響規律,其中Fx 為切削力在進給方向上的分力Fy 為工件徑向的分力(lì),Fz 為切削速度方向上的切削分力,Fy 為最大,Fz 次之,而Fx 最小,是因為PCBN 刀(dāo)具的負倒棱切(qiē)削刃結構(gòu)使得在切削過程中擠壓被加工表麵生產的結果。觀察圖3 可知,切削(xuē)速度增加,切削力Fx、Fy 和Fz 變(biàn)化有降低的趨(qū)勢(除去圖中箭頭所指的(de)點),但是並不明顯。

圖3 切削速度對3 向切削力(lì)的影響規律

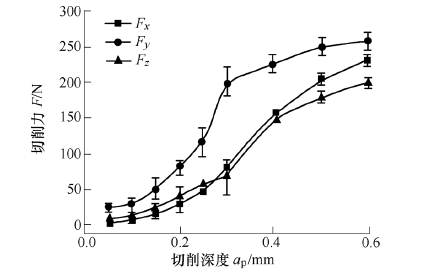

圖(tú)4 為切削深度對3 向切削力Fx、Fy 和Fz 的影響規律。隨著切削深度增加,3 向切削力(lì)Fx、Fy 和Fz 增加(jiā),其中(zhōng)Fy 最大,Fx 次之,而Fz 最小。切削深度增加使(shǐ)材料去除率明顯增加,因此切削力明顯增加。

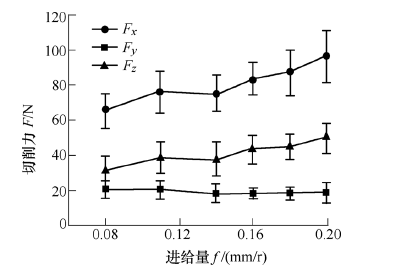

圖5 為進(jìn)給量對3 向切削力(lì)Fx、Fy 和(hé)Fz 的影響規律,隨(suí)進給量的增加,Fy 和Fz 增加,而Fx 有降低趨勢,其中Fy 最大,Fx 次之,而Fz 最小。Fx為進給方向上的切削力(lì),當(dāng)進給(gěi)速度增加時,高溫合金材料變形的時間(jiān)降低,因此進給方(fāng)向上的(de)切削(xuē)力降低。

圖4 切削深度對切削力的影響規律(lǜ)

圖5 進給量對切削力的影響規律

試驗結果表明:PCBN 刀具切削高溫合金過(guò)程中徑向切(qiē)削力Fy 明顯大於(yú)其他兩向切削力。並且切削深度對切(qiē)削(xuē)力的(de)影響最大。

3 .切屑鋸齒微(wēi)觀參數試(shì)驗

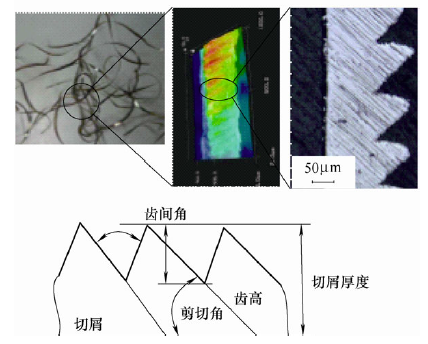

試驗設備(bèi)和試驗方法與第2.1 節(jiē)相(xiàng)同,這裏采用KEYENCE VHX-1000E 超景深顯微鏡觀察並測量切屑微觀形態。圖6 所示PCBN 刀具切(qiē)削GH4169產生的切屑,本文(wén)采用(yòng)切屑剪切角λ、切屑厚度Hc、齒(chǐ)間角At、齒高Ht 描述切屑的微觀形態。試驗中發現所有(yǒu)切削參數下的切屑剪切角λ都在43°~48°之間,因此剪切角與切削參數無(wú)關,因此下麵研究切削(xuē)參數對其他切屑參(cān)數的關係。

圖6 切屑微觀參數示意圖

3.1 切削速度對切屑微觀參數(shù)的影響

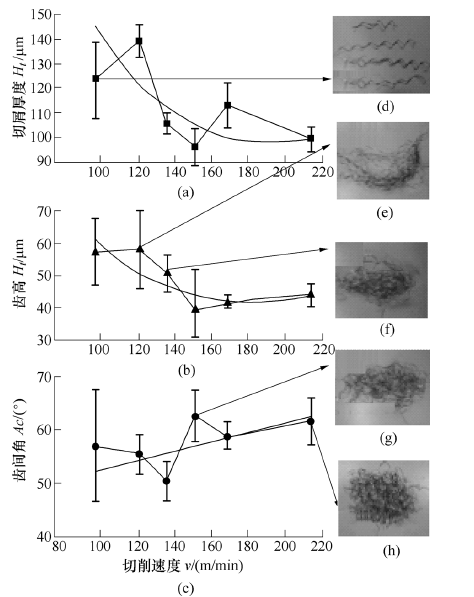

圖7 為切削速度對(duì)切(qiē)屑微觀(guān)參數的影響規律圖,其中圖7a、圖7b 和圖7c 分別為切削速度對切屑厚度Hc、齒高Ht 和齒間距Lc 的影響規律,圖7d~圖7h 分別為切削速度為97 m/min、121 m/min136m/min、151 m/min、214 m/min 時切屑的宏觀形態。圖7a~7c 表明:當切削速度增(zēng)加時,切屑厚度和切屑齒高總體(tǐ)下降趨勢,但是由於測量誤差齒厚的數值變化(huà)較大;齒間角Ac 呈現出平(píng)緩的上(shàng)升(shēng)趨勢,並且(qiě)其表麵範圍50~70°之間變化。

圖(tú)7 切(qiē)削速度對切屑微觀參數的影響規律

圖7d~7h 表明當切削速度為97 m/min 時,切屑的宏觀狀態最好,而隨著切削(xuē)速度增加,切屑的(de)宏觀狀態變得越來越差。

3.2 切削深度對切屑微觀參(cān)數的影響

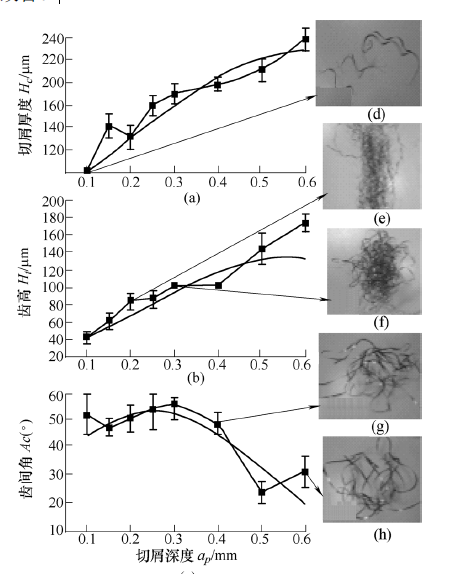

圖8 為切削深度對切屑微觀及宏觀狀態的影響規律,其中圖(tú)8a、圖8b 和圖8c 分別為切削深(shēn)度對切屑(xiè)厚度Hc、齒高Ht 齒間距Lc 的影響規律,圖8d~8h 分別為切削深度為0.1 mm、0.2 mm、0.3 mm、0.4mm、0.6 mm 時的切屑宏觀(guān)狀態。從(cóng)圖中8a~8c 可知切屑厚度和切屑齒高都升高;隨著切削深度增加(直至0.4 mm),齒間角變化趨(qū)勢平穩;當切削(xuē)深(shēn)度為0.5 mm 時,齒間角(jiǎo)急劇(jù)下(xià)降;當(dāng)切削深度為0.6mm 時,齒間角又略有(yǒu)上升。

從圖8d~8h 的形態可知,當切削深度為(wéi)0.1 mm時,切屑的宏觀狀態最佳;當切削深度為0.3 時,切屑狀態最差;切削深(shēn)度繼續增加切屑狀態有所改(gǎi)善。

圖8 切削深度對切屑微觀參數的影響規律

3.3 進給量對切屑微觀參數的影響規律

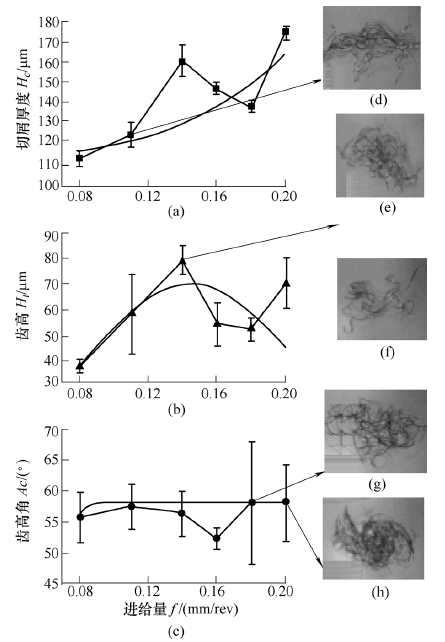

圖9 為進給量(liàng)對切屑微觀及宏觀狀態的影響規律,其中圖9a、圖9b 和圖9c 分別為進給量f 對切屑厚度Hc、齒(chǐ)高Ht 齒間距Lc 的影響規律,圖9d~圖9g 分別為進給量為0.11 mm/r、0.14 mm/r、0.16mm/r、0.18 mm/r、0.20 mm/r 時的切屑宏觀狀態。從(cóng)圖中(zhōng)9a~9c 可知,隨著進(jìn)給量增加,切屑厚度有升高的趨勢,而齒高先增大(dà),當進給量達到(dào)0.14mm/r 時(shí),齒高有降低。齒間角隨著進給量增加的變化規律不明顯,且在50°和60°之間。圖(tú)9d~9h 上切屑的宏觀形態可知,當進給(gěi)量(liàng)f=0.16 mm/r 時(shí),切屑狀態相對較好,而在(zài)其他的(de)參數下(xià),切屑狀態較差。

圖9 進給量對切屑微觀參數的影響規律

4 .刀具磨損對切屑(xiè)參數影響(xiǎng)

PCBN 刀具沒有槽型,刀具磨(mó)損也是影響切(qiē)屑控製的(de)因素之一,因此有(yǒu)必要研(yán)究刀具磨損(sǔn)與切屑微觀(guān)形態參數的關係。因此采用與上文相同的(de)試驗係統,並選擇(zé)刀具磨損試驗的切削(xuē)參數:v = 121m/min,f = 0.14 mm/r,ap = 0.15mm。切屑剪切角λ的試驗結果與切削(xuē)參數試驗結果相似,絕大多數數值集中在43°~48°之間。

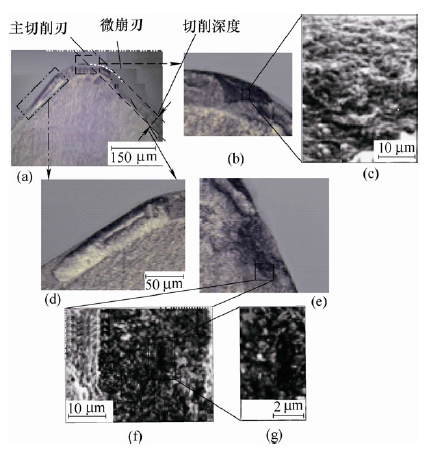

4.1 刀具磨(mó)損形態

目前,PCBN 主要應用於鑄鐵和淬硬鋼加工[25],其刀(dāo)具磨損形式主要(yào)是前刀麵月牙窪磨損和(hé)後刀麵磨損。圖(tú)10 為切削GH4169 用PCBN 刀具前(qián)刀麵的磨損形式,圖10aPCBN 刀片(piàn)前刀麵,圖10b 和圖10c 為刀尖主切削刃處磨損形態圖片以及SEM圖,圖10d 為(wéi)切削(xuē)區域外刀具磨損,圖10e、圖10f和圖(tú)10h 為PCBN 副切(qiē)削刃微崩刃(rèn)圖片和SEM 圖。PCBN 前(qián)刀麵主要磨(mó)損形式為副切削刃微崩刃,而微崩刃的度量比較困難,故采用後刀麵磨損VB度量。

圖10 PCBN 刀具車削GH4169 磨損形式

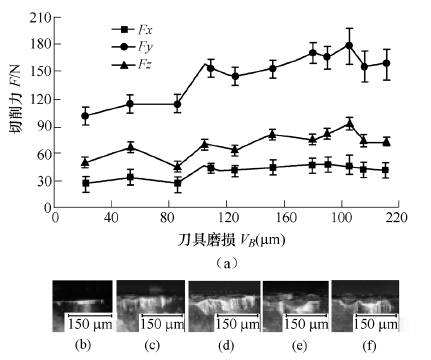

4.2 刀具磨損對切削力影響

圖11 a 為PCBN 刀具後刀麵磨損VB 對切削力Fx、Fy 和Fz 的影響規(guī)律,圖11b~11f 分別為PCBN刀具磨損VB =20 μm、109 μm、151 μm、215 μm、231 μm 時的刀具後刀麵磨損形態。在刀具磨損過程中刀具VB?109 μm 時切削力較低;而當VB>109 μm時,切削力(lì)較高(gāo);當VB?200 μm,切削力穩(wěn)定性較(jiào)低。刀具後刀(dāo)麵在初期為磨損狀態,如圖11 b 、11c 所(suǒ)示;當進入穩定磨損期後,刀具有出現微崩刃,如圖11 d~11f 所(suǒ)示。

圖11 PCBN 刀(dāo)具磨損量VB 對切削力的影響(xiǎng)規律

4.3 刀(dāo)具磨損對切屑微觀形態的影響規律

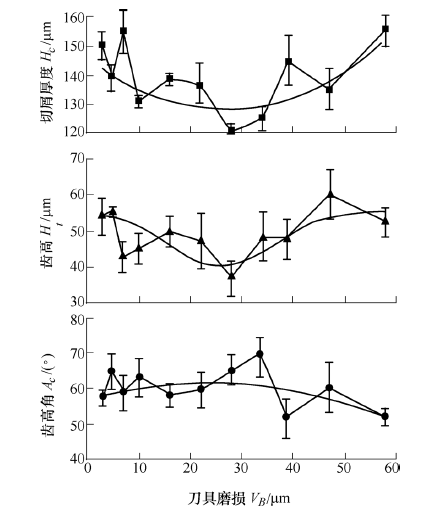

圖12 為(wéi)刀具磨損量VB 對切屑微觀參數的影響規律,其中圖12 分別為磨損量VB 對切屑厚度Hc、齒高Ht 齒間距Lc 的影(yǐng)響規律。圖12 表明:隨著磨損量VB 增加(jiā),切屑厚度呈現(xiàn)先降低後升高的趨(qū)勢,但其數值變化(huà)不大,在120~160 μm 之間;切屑齒高變(biàn)化趨勢與(yǔ)切屑厚度相似,齒間距有增加趨勢,先降低而後升高,數值變化較小,絕大多數在40~60 μm 之間;齒間角在55° ~ 70°之間變化,當VB?200 μm 時,齒間角在55°到70°,而當VB 超過200μm,齒間角降低到50°到60°。

圖12 PCBN 刀具磨損量VB 對切屑(xiè)微觀參數的影響規律

5. PCBN刀具切削高溫合金鋸齒形

切屑的形成模型PCBN 刀具切削高溫合(hé)金鋸齒形切屑形(xíng)成機理模(mó)型要以(yǐ)絕熱剪切理論為基礎,並結合TURLEY等[20]建立的切屑形成模型,充分考慮PCBN 刀具切削(xuē)刃(rèn)的倒棱結構在(zài)切削過程的作用(yòng)。首先確定剪切帶的位置。

圖13 為PCBN 切削(xuē)高溫合金鋸(jù)齒(chǐ)形切屑斷屑模型(xíng),使用普通刀具切削(xuē)時,認為(wéi)絕熱剪(jiǎn)切帶為(wéi)AE[18-20],及絕熱(rè)剪切帶的斷裂熱從刀尖位置開(kāi)始。對於普通刀具其切向力大於徑向力,A 點為應(yīng)力集中,因此斷裂點從A 點開始,A 點受拉應力。而PCBN刀具切削過程中徑向力遠大於切向力,因此AA1A2區域的受力狀態有所不同,徑向的擠壓力(A1A2 方向)大於切向力(AA2 方(fāng)向),而(ér)且A 點處由於刀具與工件(jiàn)劇烈摩擦而溫度較高,因此斷(duàn)裂點可能出現AA1 麵的一點(D 點),並且是由壓應力導(dǎo)致的斷裂,即(jí)MN以下部分將成(chéng)為工件被加工表麵的一部分。綜上,PCBN 刀具刀尖到A 點時,在DE 上(shàng)出現絕熱剪切裂紋,發生剪切失穩

圖13 PCBN 刀具切削高溫(wēn)合金(jīn)鋸(jù)齒形切屑形成機理

出現剪切失穩後,DE 上麵(miàn)的材料向切屑中流動,DE 下麵的(de)材料向工件表麵(miàn)流動,直到刀尖運動到B 點,進而形成鋸齒形切屑。而(ér)此(cǐ)時的(de)問題在於發生下一個剪切失穩(wěn)的(de)位置,有三種情況:① 發生在B 點前C 點(圖13),即,在前一個切削沒有完全形成前,出現下一個剪切失穩帶;② 發生在B點,即,在(zài)前一個切(qiē)削沒有完全形成時,出現下一(yī)個剪切(qiē)失穩帶;③ 發生在B 點後C′點(圖(tú)13),即,在前一個切削沒有完全形成後,出現下一個剪切失穩帶(dài)。

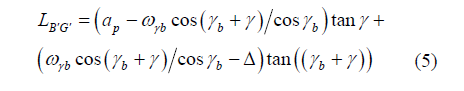

可通過比較圖13 中AB 與E′F 的大小可(kě)確定下一(yī)個剪切失穩的位置。E′F 來源於工件待加工表麵,因此如果E′F>AB 則表明C′為下一個剪切失穩點;如果E′F=AB 則表明B 為(wéi)下一個(gè)剪切失穩點;如果(guǒ)E′F<AB 則表明C 為下一個剪切失穩點。E′F 和AB 可通過切(qiē)屑的微觀參數求得,E′F 的長度L 為(wéi)

根據切削區域幾(jǐ)何關係, 可知AB 的長度LAB 為

式(shì)中,LDQ 為DQ 的(de)長度;LGE 為(wéi)GE 的長度;LB′G′為B′G'的長度。

根據(jù)切削深度(dù)即可計算LDQ

式(shì)中,Δ為擠壓在工(gōng)件表麵材料厚度,ap 為切削深度。

根據刀(dāo)具和切屑幾何參數,即可計算LGE

式中,γ為PCBN 刀具前角。根(gēn)據刀具幾何參數和切削深度,即可計算出LB′G′

6. 結論

(1) 當切(qiē)削速(sù)度(dù)增加(jiā),切削力略微降(jiàng)低;當切削深度增加時,切削力明顯增(zēng)加;當進給量增加,切削力增加(除進給方向外);刀(dāo)具後刀麵磨損VB 增加,切削力有增加趨勢。

(2) 切削區域剪切角與切削參數和刀具磨(mó)損狀態無關,  ;當切削速度增加,切屑厚度(dù)和齒(chǐ)高(gāo)降低,齒間角(jiǎo)增大;當切削深度增加時,切(qiē)屑厚度和齒高明顯升高,齒間(jiān)角(jiǎo)降低;當進給量增加,切屑厚(hòu)度(dù)有所增大,而齒高先增(zēng)大後降低,齒間角變化(huà)不明顯;刀具後刀麵磨損VB 增加,切屑厚度和齒高先減小後(hòu)增大,齒間角總體降低。

;當切削速度增加,切屑厚度(dù)和齒(chǐ)高(gāo)降低,齒間角(jiǎo)增大;當切削深度增加時,切(qiē)屑厚度和齒高明顯升高,齒間(jiān)角(jiǎo)降低;當進給量增加,切屑厚(hòu)度(dù)有所增大,而齒高先增(zēng)大後降低,齒間角變化(huà)不明顯;刀具後刀麵磨損VB 增加,切屑厚度和齒高先減小後(hòu)增大,齒間角總體降低。

(3) 當切削速度為97 m/min,切削深度0.1 mm,進給量為0.14 mm/r 時,切屑的宏觀狀(zhuàng)態(tài)最好。

(4) PCBN 刀具切削高溫合金絕熱剪切帶從刀具倒棱麵(miàn)的某個點開(kāi)始,而(ér)不是刀尖位置(zhì);鋸齒形切(qiē)屑的形成過程:當刀具運動到某一點開始出(chū)現絕熱剪切帶,發生剪切失穩;繼續運動到下(xià)一點,形成一個鋸齒;繼續(xù)移動一段(duàn)距離,將會出現下一次剪切失穩。

投(tóu)稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關新聞稿件發表,或(huò)進(jìn)行資訊合作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關新聞稿件發表,或(huò)進(jìn)行資訊合作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相(xiàng)關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削(xuē)機床產(chǎn)量數據

- 2024年11月 分地區金(jīn)屬切(qiē)削機(jī)床產量數據

- 2024年11月 軸(zhóu)承出口(kǒu)情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能(néng)源汽車銷量情況

- 2024年10月 新能源汽車產量數據(jù)

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量(liàng)數據

- 2024年10月 金(jīn)屬切削機床產量數據(jù)

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月(yuè) 基本型乘用(yòng)車(轎(jiào)車)產量數據