上(shàng)海, 2016 年 10 月(yuè) - 單從加工角度來看,製造業堅持追求在一定(dìng)時間內以一定的成本生產出正確精加工的工件,但這種(zhǒng)做法已經難以為繼。除非出現突破性的刀具解決方案,否則隻注重提高金屬切除率的傳(chuán)統方法最多隻能將產量增加幾個百分點。

要想在將來顯著提高金屬切削的生產率、質量和可靠(kào)性,需要仰仗由數據驅動的第四次製造技術革命。新(xīn)近(jìn)取得的發展代表著這場漫長革命的最新階(jiē)段。製造業的第一次革命使得以家庭為基礎的手工製作活動轉變為能夠利用集中能源(yuán)為(wéi)製造機械提供(gòng)動力的工(gōng)廠生產。機(jī)械軸(zhóu)和皮帶將水車或蒸汽產生的動力分配給工廠的機械(xiè)。接下來,人們又使用了更加便捷、高效的電能。

最初的工廠逐件生產產品(pǐn)。在第二次革命中,單件產品生產演變為批量(liàng)生產,產(chǎn)量隨之擴大。裝配線和連續生產線等集成係統的發展以及自動化加速了同(tóng)種零件的大批量生產。隨著數字(zì)化機床(chuáng)控製以及(jí)後來的計算機化控製和自動化的湧現,製造技術的第三次革命隨之到來,不(bú)但實現了更高的精度和靈活性,還(hái)有利於開展(zhǎn)小批量且種類繁雜的零件(jiàn)製造業務。

現在,製(zhì)造業正在(zài)經曆(lì)第四次革命(在(zài)歐洲被稱為“工業4.0”),這次革命將當今(jīn)的數據采集、存儲和共享技術整合(hé)到了製造工(gōng)藝中。聯網的網絡物(wù)理係統會分析正在進行的操作,並(bìng)收集和比較數據以(yǐ)及將信息發送(sòng)給中央服務器或(huò)雲服務,以便將其與現有的加(jiā)工模型進行比較。然(rán)後,這些係統利用所(suǒ)得的結果來指導如何調(diào)整參數以優化加工工藝。

早期監控係統

數據導向型製造這一概念已經誕生了(le)很長一段(duàn)時間。在 20 世紀 80 年代,金屬(shǔ)加工領域的研究人員就曾設法製造自適應性的刀具監控係統,以(yǐ)測量切削條件、將(jiāng)數據與所設定(dìng)的工藝標(biāo)準進行比較並在隨後調整加工(gōng)參數,從而實現工藝的穩定性並最(zuì)大限度減少意外加工事故的發(fā)生。

這(zhè)些係統采(cǎi)用傳感(gǎn)器和探(tàn)針來測量切削力、功(gōng)率、扭(niǔ)矩、溫度、表麵粗糙度及聲發射等工藝因素。不幸(xìng)的是,當時的傳感(gǎn)器技術非常落後,無法(fǎ)提供必要的速度和精度以確保(bǎo)完全(quán)有效(xiào);計算機的處理速度慢,而且需要更大的存儲(chǔ)器來實時處理大量的數據。此外,先(xiān)進的數據采集和管理技術在當(dāng)時也極其昂貴。

這些缺陷導致幾(jǐ)乎不可能在加工期間調整參數。這樣就造成了(le)一(yī)種魚和熊掌不可兼得或(huò)非此即彼的情況。如果收集的數(shù)據超過所設(shè)定(dìng)的最大限值,加工工藝會直接停止。最大限值是在並未充分了解和洞察切削工藝的情況下(xià)設定的。除了缺少足夠先進的數據處理技術外,還未掌握一個關鍵的概念,那就是(shì)在加工工藝的眾多物理(lǐ)現象中(zhōng),大多數現象—溫(wēn)度、力(lì)、負載—都並(bìng)非靜態條件(jiàn),而是不斷變化的動態條件。

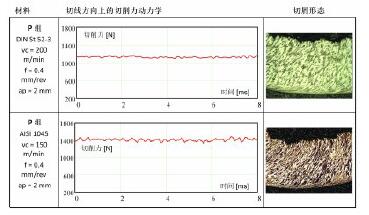

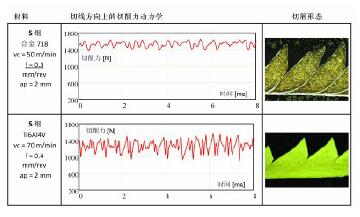

例如(圖 1.1/1.2),某種加工中的切削力的平均值可能達到 1000 Nm。但在大約一半的時間中,這些力(lì)要高於 1000 Nm,並在其餘的時間內低於這一水平。如果將係統的停機閾值設置為 1000 Nm,當力看起(qǐ)來過高(gāo)時,係統將停(tíng)止加工。(請注意,這些圖形顯示的是(shì)在 8 微(wēi)秒內執行的測量,以展示力的變化速度有(yǒu)多快。)在 20 世紀 80 年代是不可能進行如此(cǐ)快速的數據處理的。

圖 1.1:HQ_ILL_chip_morphology_cutting_Part1.jpg

圖 1.2:HQ_ILL_chip_morphology_cutting_Part2.jpg

現如今,在將近 40 年之後,傳感器和計算(suàn)機技術在精度、速度和價格方麵都有了(le)很大的改觀。製造工藝研發本(běn)身曆經四十個(gè)年頭(tóu) ,已經積累了豐富的經驗並能夠非常深入地了解關鍵的加工要素。

收集和關聯(lián)加工要素

了解各種工(gōng)藝要素的作用非常重要。事實上,有 80 多種可測量的(de)要素(sù)會影響到(dào)加工操作。實現所有這些要素的收(shōu)集、關聯和互動至關重要。如果忽略了某個要素,可能會造(zào)成(chéng)意(yì)外且不可控製的影響。

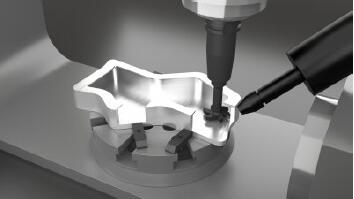

在收集和分析之後,還必須根據每種要素對加工的影響來確定數據的優先順序。很明顯,刀具會產生非常重要的影響。在金屬切削中,會搭配使用一組生產(chǎn)工具:機床、CAM 係統、切削(xuē)刀(dāo)具、固定和夾緊裝置以及冷卻液,而在工業 4.0 中,還包括傳感器以及數據檢索和傳輸係統(圖 2)。

圖 2:HQ_ILL_Industry4.0_workpiece_milling_.jpg

金屬切削的核心是切削刀具與(yǔ)工(gōng)件的互動。不過,在傳統的加工工藝開發方法中,通(tōng)常將切削刀具放(fàng)在最後一位去考慮。當製(zhì)定工件(jiàn)生產(chǎn)計劃時,用戶通(tōng)常首先(xiān)選擇機(jī)床,然後是夾具、冷卻係統和其他設備,最後才(cái)是切削刀具。這就造成(chéng)了這樣一種情況:切削刀具必須彌補其他並非最佳選擇的(de)工藝要素的(de)不足(zú)。

例如,如果(guǒ)選擇了不太穩定(dìng)的機床,則需要使用切削力較(jiào)小的切(qiē)削刀具來補償穩定性(xìng)的不足。不(bú)過,這(zhè)種刀(dāo)具在加工特定的(de)工件材料時可能無法實現最(zuì)高的生產率。這樣,在最後選擇切削刀具最終(zhōng)會導致製造(zào)係統低(dī)於正常(cháng)水平,雖然能夠運行得很好,但無法發揮最大潛力。

幸運的是,製造業中的(de)很多人現在(zài)意識(shí)到按相反的順(shùn)序進行選擇(zé)更為(wéi)合適。在考慮成品的形狀、特性、工件材料和所需的質量水平之後,車間應當首(shǒu)先選擇切削刀具。切削(xuē)刀具,也就是具體的材料和形狀,應當能夠(gòu)實現最(zuì)高的生產率並滿足具體的加工要求。接下來,在選擇(zé)其他工藝(yì)要素時,即(jí)可側(cè)重於創造一種環(huán)境,讓(ràng)切削刀具充分發揮性能。

平衡的加工

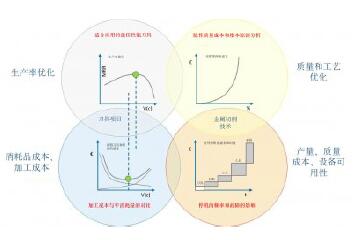

車間選擇(zé)了加工工藝要素之後,必須平衡這些要素之間的互動,以實(shí)現最高的生產率和(hé)最低的成本。此外(wài),在加工產量和成本方麵,製造業還麵臨著一些始終沒有解決的問題(圖 3)。

顯而(ér)易見的工藝因(yīn)素包括刀具性能以及刀具成本(běn)和加工成本。隱性成本包括由於不可靠(kào)的加工工藝生產出質(zhì)量欠佳或(huò)不合格的零件(jiàn)而產生的成本,還包括導致意外停機時間(jiān)的成本。

圖 3:HQ_ILL_productivity_quality_cost.jpg

盡管編程和維護等計劃(huá)活動都發生在加工時間以外,但其他因素,例如操(cāo)作員犯錯、刀具破(pò)損、工件損壞(huài)以及係統問題,都會無謂地導致加工時間變長、成本增加。在(zài)損失的時間中(zhōng),切削刀具隻占很小的比例,工件材料和工藝異常情況也是如此。工(gōng)作人員和係統耗費的時(shí)間所(suǒ)占據的比例要高出許多。

工業 4.0 非常重視數(shù)字化數據采集、互聯網和雲存儲,但這些元素隻是解決方(fāng)案的一部分。最後,必須分析所收集的數據並製作物理模型或示意圖,以說明存在問(wèn)題的工藝。

在網絡物理係統(tǒng)中(zhōng),會將所收集的數據與示意(yì)圖進(jìn)行比較,係(xì)統會(huì)生(shēng)成反饋以執行(háng)工藝修改,從而產生(shēng)所需的結果。工藝控製由工作人(rén)員以及能夠在(zài)很短的時間(jiān)內(nèi)實時分(fèn)析數據並將其與模型進行比較的計算機共同完成。因此,采用雲存儲技術的模型必須準確說明加工要素。要製作這樣一(yī)個模型,需要充分了解加工(gōng)。不幸的是,加工代表著一種很難準確描述的現實情況。例如,模型(xíng)必須能夠識別工件材料的動態屬性,因為工件硬度的變化會產生不同的切削力。不過,要測量每個工件的硬度是不(bú)可能的。在某些情況下,工件(jiàn)的硬度可能比材料的標稱硬度高 10%,導致切削(xuē)力也要高 10%。

保持人工控製

為了解決這一工藝控製(zhì)難(nán)題,需要在(zài)解決方案中建立一個既能夠在加工期間學習,也能夠自行修正(zhèng)以便越來越準確地說明工藝的模型。不過現在(zài)的技術還沒有發展到這種程度。

因此,製造工程師必須(xū)知道如何設計和製作模(mó)型,以確定它是否(fǒu)能(néng)夠為管理切削工藝奠定堅實的(de)基礎(chǔ)。隨後,如果通過模型與切削參數(shù)進行的互動而選擇的參數有問題,工程師需要知道應當(dāng)基於哪些因(yīn)素作出選擇並確定是否能(néng)夠將其否決。網絡物理係統或許能夠控製金屬切削工(gōng)藝,但製造工程師必須保持對網絡物理係(xì)統的控製。

憑借數十年來積累的豐富現(xiàn)場經驗和研究經驗,山高製(zhì)作和提(tí)供了極其精確的工藝模型。這些模型在(zài)形(xíng)式上並非是(shì)一個封閉的盒子(zǐ),而是具備為工藝提供指導的內外測試能力,原因在於(yú)人們的思想、經驗和(hé)觀點(diǎn)對(duì)於製造業新掀起的工業 4.0 革命最終能(néng)否取得成功至關重要(yào)。

圖 4:015644_HQ_IMG_My_Pages_Suggest_Launch_Devices

圖 5:016538_HQ_IMG_STEP_library_overview_without_background.jpg

(附注)

製造業的循(xún)環演(yǎn)變

製造技術在過去的三個(gè)世紀取得的進步不但顯著(zhe)提高了生產率(lǜ),還在近年來大大增強了滿足客戶特定(dìng)需求的能力。

第一批製造商是在家中為自家人製作衣服、玻璃器具、盆碗和家(jiā)具的工匠。每件(jiàn)產品都是定製的(de)而且獨一無二。那(nà)些(xiē)並(bìng)不滿足於維(wéi)持生計並(bìng)具有企業家精神的工匠還會為其他人製作多件他們自製的產品。

此後,工匠們開始在公共資源所提供的鐵匠鋪或玻璃窯等機構(gòu)中搭(dā)夥(huǒ)工作,不但將(jiāng)生產效(xiào)率提高了很多倍,還提供了其他(tā)的好處,例如技術共享。由於在整個工廠內(nèi)分配水車動力、蒸汽(qì)或電力(lì)等集中能源,因此還提(tí)高了產量。

早期的工廠每次生產一個零件。裝配線的發展揭開了(le)重複生產同種(zhǒng)產品的序幕。當裝配線將產品從一(yī)個工作(zuò)站(zhàn)送到下一個工作站時,每個工人重(chóng)複執行單獨的一道工序,直到生產出成品為止。這是批量生產的(de)開始:可靠地生產(chǎn)出大量的同種產品—至少符合當時的製造(zào)公差。最能體(tǐ)現裝配線(xiàn)這一概念(niàn)的或許是汽車連續生產線,它們每次都生產出數以千計的同種零(líng)件,而且夜以繼(jì)日(rì)地持續運轉(zhuǎn)多年。

產品營銷的興起顛覆了批(pī)量生產方案。在(zài)資(zī)本主義競爭進入白熱化期間(jiān),營銷商力求提供(gòng)經過改造的產(chǎn)品以(yǐ)滿(mǎn)足小型細分市場的需求,從而擴大自己(jǐ)的(de)客戶群(qún)。

一個完美的範例是,早期的(de)汽車(chē)製造商摒棄了(le)福特 T 型汽(qì)車“你想要什麽顏色都(dōu)可以,隻要它是(shì)黑色”的營銷理念,轉(zhuǎn)而為客戶提供越(yuè)來越豐富的顏色和選(xuǎn)擇(zé)。為了滿(mǎn)足這(zhè)種個別客戶的需求(qiú),製造商必須機動靈活(huó),並設法(fǎ)高效地在不同的製(zhì)造工藝之間切換(huàn)。通(tōng)過穿孔紙帶實現的數字化機床控製以及後來的計算機化(huà)數控可(kě)以快速、可靠地更換工藝和刀具。與此同時,加工能(néng)力更強的自動化係統(tǒng)能夠縮短零(líng)件的處理時間和降低(dī)人工成本。

在過去(qù)的幾十(shí)年間,能夠(gòu)通過按(àn)幾下按鈕就生產出不同的零件或零件特征的 CNC 製造車間基本上取代了可靠但難以改造的連續生產線(xiàn)概念(niàn)。

消費品營銷領域的趨勢清(qīng)楚地表明了計算機為製造業帶來的靈活性優勢。隻需對生產線的要素進行重新編程,營銷商即可實現很多的品牌延伸。向個性化發展的趨勢並非隻限於製造業。例如,大型零售商在開設更加小型(xíng)化的專賣店,以滿足個(gè)別客(kè)戶對便(biàn)利性和產品偏好的需求。

製造業產品(pǐn)的個性化隻會變(biàn)得越來越普遍。與工業 4.0 的實施過(guò)程類似,采用雲服務的模型可能會利用營銷信息來管理產品更(gèng)迭、自動化(huà)和庫(kù)存水平。與采用雲服務的切(qiē)削(xuē)工藝係統的(de)運(yùn)行方(fāng)式類似,營銷人(rén)員也依然需要密切關注這些營銷驅動型製造係統,並確保這些係統作出的決策合情合理(lǐ)。

采用最近新湧現的製造技術,個人在家中就能夠生產出定製的零件。因此,就像幾(jǐ)個世紀前的工匠們所(suǒ)製作的(de)產品一樣,在數字信息的推動下循環(huán)演變的製造業現在能夠在工廠之外生產(chǎn)出獨一(yī)無二的產品,但在精度、質量和速度方麵已(yǐ)經不可同日而語。

如果您有機床行業、企業相關(guān)新聞稿件發表,或進行(háng)資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月(yuè) 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情(qíng)況(kuàng)

- 2024年11月(yuè) 基本型(xíng)乘用車(轎車)產量數據

- 2024年(nián)11月(yuè) 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車(chē)產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年(nián)10月 金屬切削機床(chuáng)產量數據(jù)

- 2024年9月 新能源汽車銷量情(qíng)況

- 2024年8月 新能(néng)源汽車產(chǎn)量數據

- 2028年8月 基本型乘用車(轎車)產量數據