主軸一刀柄和刀柄一刀具結合麵參數對穩定性Lobe圖(tú)的影響

2016-10-25 來源:常(cháng)州信息職業技術學院機電學(xué)院 作者:王二化 吳波 胡友民 楊叔子

摘要:為探索主軸一刀柄和刀柄一刀具結合麵參數與立銑加工過(guò)程穩定性的關係,以主軸一刀(dāo)柄和刀柄一刀具結合麵參數辨識方法和(hé)兩自(zì)由度立(lì)銑加工過程動力學模型為(wéi)基礎,研究了主軸一(yī)刀柄,以及(jí)刀柄一刀具結(jié)合麵參數等因素對穩定性Lobe圖的影響。結果(guǒ)表明:主軸一刀柄和刀柄一刀(dāo)具結合(hé)麵的直線剛度對穩定性Lobe圖的影響最大,其他結合麵參數對穩定性Lobe圖均有不同程度的影響;和主軸(zhóu)一刀柄結合麵參數相比,刀(dāo)柄一刀(dāo)具(jù)結合麵參數尤其是轉動(dòng)剛(gāng)度對穩定性Lobe圖的影響更大。

關鍵詞:立(lì)式銑削;結合麵;顫振;Lobe圖(tú)

0.前言

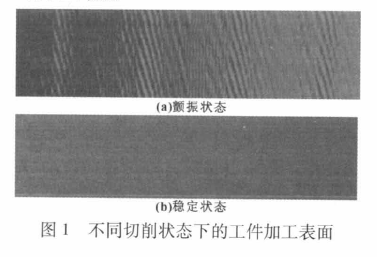

隨著製造(zào)技術的不斷發展,高(gāo)速切削日益成為製造行業中的一項(xiàng)關鍵技術,在減少工件變形、提高產品質(zhì)量和加工效率方麵具有無可比擬的優越性。目前,加工過程穩定性問題,特別是切削顫振已(yǐ)經成(chéng)為製約高速(sù)切削技(jì)術快速發展的一(yī)個重要因素,它不僅會限製(zhì)機床的生產率,而且會嚴重影響工件表麵質量,大大加劇(jù)刀具磨損,極端惡化(huà)工作環(huán)境。其中,顫振和穩定狀態下加(jiā)工的產品表麵如圖1所示。

圖l表明,和穩定狀態相比,顫振狀態下加工的工件表麵有明顯切痕。因此,為提高立銑(xǐ)加工過程穩定性,通(tōng)常利(lì)用穩定性Lobe圖來確定切削過程中穩定和不穩定的切削區(qū)域(yù)。作為切削寬度(dù)和主軸轉(zhuǎn)速的函數,穩定性Lobe圖可以幫助機床操作人員選擇合適的切削參數。穩定性Lobe圖一般通過分析或數字時域方法得到,不(bú)管使用什麽方法,都需要預先獲取機床的動力學知識。對於兩自由度立銑加工過程動力學模型來說,機(jī)床的動力學(xué)知識就是機床刀尖頻響函數。目(mù)前,機床刀尖頻響函數主要通(tōng)過動柔度耦合子結構分析方法(Receptance Coupling SubstructureAnalysis,RCSA)計算,可以大大減少模態錘擊法的(de)實驗次數。

研究表明,在(zài)利用RCSA方法進行機床刀尖頻響函數預(yù)測過程(chéng)中,主(zhǔ)軸(zhóu)一(yī)刀柄和刀柄一刀具結合麵(miàn)參數的變化可以直接影響機床刀尖頻響函數,進而影響加工過程(chéng)穩定性Lobe圖。

文中在前期主軸一刀柄和刀柄一刀具結合麵參數辨識方(fāng)法¨0]研究基礎上(shàng),通過理論計算和實驗方法,重點分析各個結合麵參數對穩定性Lobe圖的影(yǐng)響。

1.主軸一刀柄和刀柄一刀具結(jié)合麵(miàn)參數辨識模型

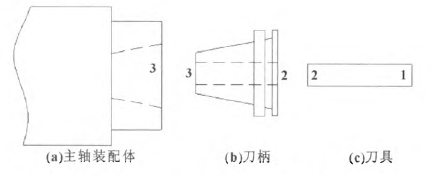

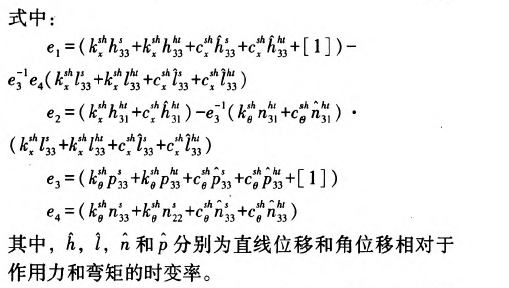

基於Timoshenko梁理論、傳遞矩陣法和RCSA耦合(hé)算法,預測立式銑床刀尖頻響函數,以預測與實驗刀尖頻響(xiǎng)函數(shù)之間(jiān)的誤差(chà)為目標函數,建立主軸一刀柄和刀柄一刀具(jù)結(jié)合麵參數辨識模型。首先,根據立式銑床主軸箱(xiāng)結構封閉的特點(diǎn),本研究不考慮主軸和軸承之間的(de)彈(dàn)性支撐,將立式銑床分解成主軸裝配體、刀柄和刀具3個子(zǐ)結構,如圖2所示。

圖2主軸裝配體、刀柄和刀具子結(jié)構

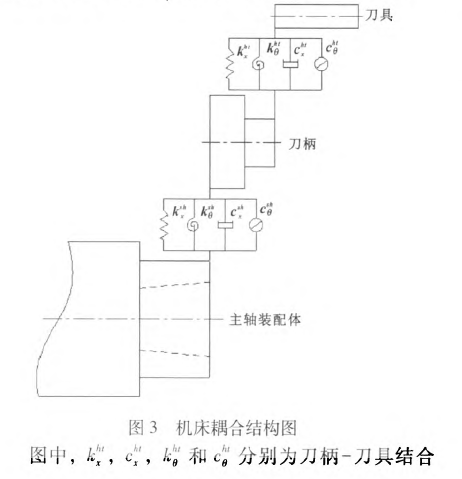

在以上3個子結構中,主軸裝配體端點頻響函數通過錘擊方法(fǎ)獲(huò)取。利用Timoshenko梁理論(lùn)建立刀柄和刀具動力學模型,通過傳遞矩陣法計算(suàn)刀柄和刀具子結構的各個端點頻響函(hán)數。得到主軸(zhóu)裝配體、刀柄和刀具各個子結構端點頻響(xiǎng)函數後,利用直線、轉動彈簧和阻尼單元(yuán)將3個子結構連接(jiē)起來,建立主軸裝配體一刀柄一刀具的耦合模型如圖3所示。

文2

文2 式(1)中,主軸一刀(dāo)柄和刀柄一刀具結合麵參數通過向量表達如式(2)所示。

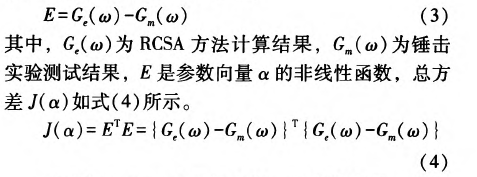

假設在感興趣的(de)頻帶(dài)有m個頻率測試點,可以構造誤差向量如式(3)所示。

以總方差J(a)為目標函數,以參(cān)數向量“為優化參數,通過粒子群和局部搜索優化算法¨刮求解(jiě)全局最優解,最優解即為需要辨識的主軸一刀柄和刀柄一刀具結合麵(miàn)參數。

2.立銑加工穩定(dìng)性Lobe圖預測

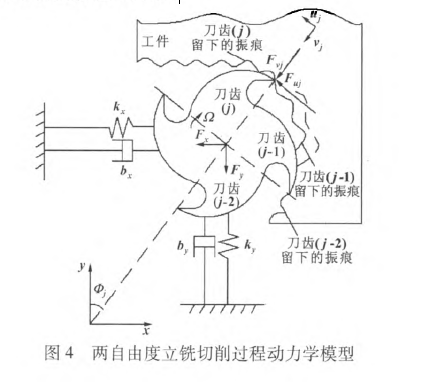

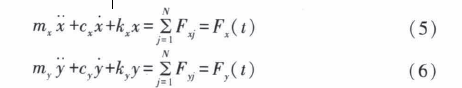

根據實際加工過程,建立兩自由度立(lì)銑切(qiē)削過程動力學模型如圖(tú)4所示。

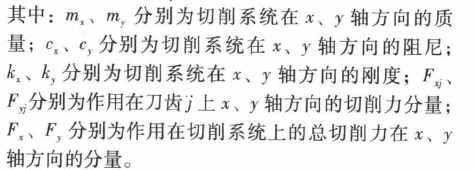

切(qiē)削係統在x和Y軸方向的動力學(xué)方程如式(5)和(6)所示。

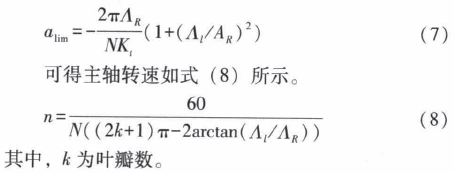

以立銑加工過(guò)程動力學模型和切削力理論為基礎,結合立式銑(xǐ)床固(gù)有的振動特性,可得軸向(xiàng)切深臨(lín)界值如式(7)所示(shì)。

根據上述(shù)公(gōng)式分別計算臨界軸向切深及對應的主軸轉速,在顫振發生頻率範圍內重複以上過程,可得立銑加工(gōng)過程顫振穩定(dìng)性lobe圖。具體(tǐ)步驟如下:

(1)通過本研究提出預測方法,獲取機床(chuáng)刀尖頻響函數;

(2)在機床刀尖頻響函數中(zhōng),選擇主(zhǔ)模態(tài)附近的(de)顫振頻率;

(3)求(qiú)解動態銑削係統的特征值;

(4)計算臨界切深及對(duì)應的(de)主軸轉速;

(5)在設(shè)定的顫振(zhèn)頻率範(fàn)圍內(nèi),重複上述過程。

3.立銑加工穩定性(xìng)Lobe圖仿真及實驗研究

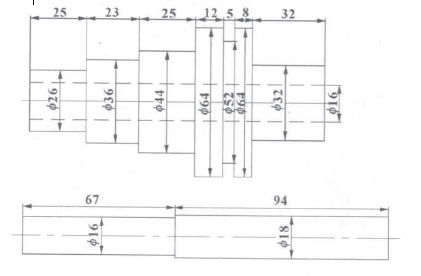

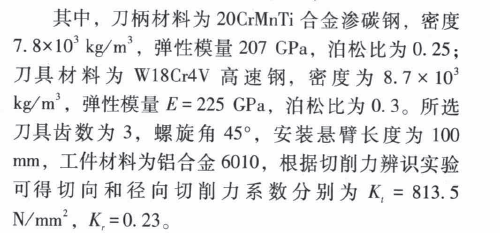

以DM4600立式銑床為研究對(duì)象,進行結合麵參數辨識及(jí)機床刀尖頻響函數預測和振(zhèn)動測試(shì),並完成切削顫振(zhèn)實驗研究。所用刀柄和刀具(jù)尺寸如圖5所示。

圖5 刀柄和(hé)刀(dāo)具尺寸

根據上述方法,可得主軸一刀柄和刀柄一刀具結合麵參(cān)數辨識結果如表l所示。

表1 結(jié)合麵參數辨識結果

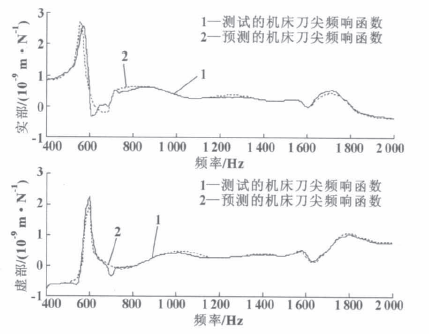

預測與測試(shì)的機床刀(dāo)尖頻(pín)響函數(shù)如圖6所示。

圖6預測與測試的機床刀尖頻(pín)響函數

將辨識得到的主軸(zhóu)一(yī)刀柄和刀柄一(yī)刀具結合(hé)麵參數代入到機床刀尖頻響(xiǎng)函數預測模型中,可以得到預測的機床刀尖頻(pín)響函數,將預測得到的刀尖(jiān)頻響函數和激振實驗測試得到的刀尖頻響函數(shù)進行(háng)比較,結果如圖6所示。

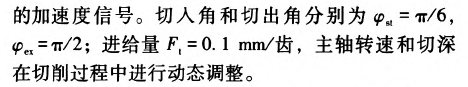

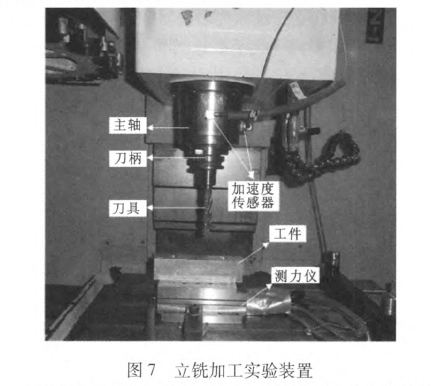

圖6顯示,除600 Hz附近有一些波動外(wài),預測和測試得到的機(jī)床刀尖頻響函數(shù)一致性較好,說明辨識出的結合麵參數具有較高(gāo)精度。立銑(xǐ)加工過程實驗裝置如圖7所示。

如圖7所示,首先將測力儀裝夾在工(gōng)作台上(shàng),並通過螺釘將鋁合金工(gōng)件與測力儀連接,通過測力(lì)儀獲取切削力係數和(hé)切(qiē)削過程(chéng)的動態銑削(xuē)力;為(wéi)了進(jìn)一步區別顫振狀(zhuàng)態和強迫振動狀態,將兩個三向PCB傳感器分別固(gù)定在主軸的算和Y軸方向,監測銑削過程

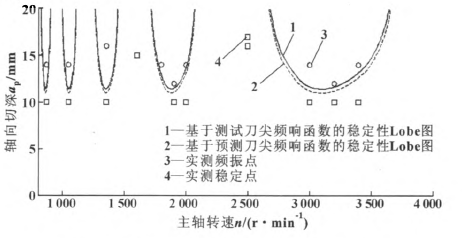

圖8立銑加上穩定性Lobe圖與實驗結果

由圖8可(kě)以看出(chū),基於預測和實驗刀尖(jiān)頻響函數的穩定性Lobe圖總體趨勢一致,但(dàn)在主軸轉速一定的前提下,預測極限(xiàn)切(qiē)深小於實驗極限切深。說明,根據預測穩定性Lobe圖選擇切(qiē)削參數,可以保證切削過程的穩定性,但軸向切深選擇有(yǒu)些保守,會在一定(dìng)程度(dù)上影響加工效率。此外(wài),可以看出,顫振(zhèn)穩定性Lobe圖預測結果(guǒ)與(yǔ)實(shí)測穩定、顫振點非常一(yī)致,具有較高精度。

4.主軸(zhóu)一刀(dāo)柄和刀(dāo)柄一(yī)刀具結合麵(miàn)參數對穩定性Lobe圖的影(yǐng)響分析(xī)

4.1主軸(zhóu)一(yī)刀柄(bǐng)結合麵參數對穩定性LDbe圖的影響分析

保持其他(tā)參(cān)數不變,僅(jǐn)改變主軸一刀柄結合麵直線、轉動剛度(dù)和阻尼參數,並利用傳遞矩陣法和RC.sA相結合的方法預測刀尖頻響函數,最後,通過上述方法(fǎ)計算立銑切削過程穩定性(xìng)Lobe圖,結(jié)果如圖(tú)9-12所示。

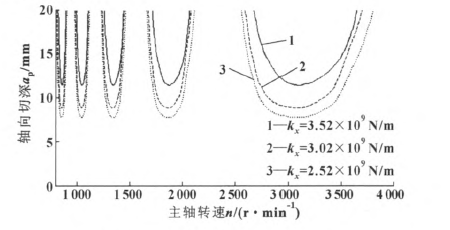

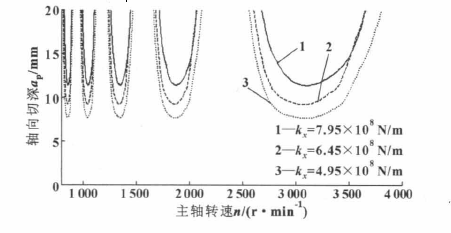

圖9不同主軸一刀柄結合麵直線剛度條件下的穩定性Lobe圖

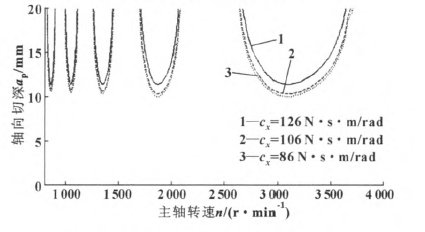

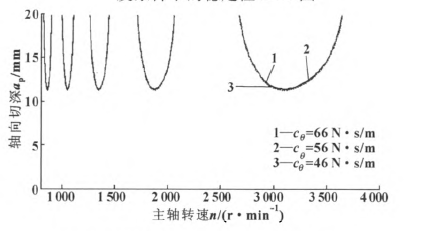

圖10不同主軸一刀柄結合麵直線阻尼條(tiáo)件下的穩定性Lobe圖

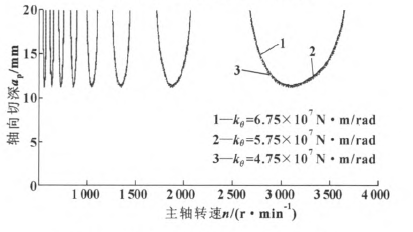

圖11 不同主軸一刀柄結合麵轉(zhuǎn)動(dòng)剛度條件下的穩(wěn)定性Lobe圖

圖12不同主軸一刀柄結合麵轉動阻尼條(tiáo)件下的穩定性Lobe圖

由圖9可以看出(chū),隨著主軸一刀柄結合麵直線剛度的連續減小,極限軸向切深(shēn)a。不斷降低,在較低轉速區域和(hé)較高轉速區域降幅一(yī)致,並且降幅較為明顯(xiǎn),說明主軸一刀柄結(jié)合麵直線剛度(dù)對刀尖(jiān)頻響函數影響較(jiào)大,因此,為了提高(gāo)切削過程穩定性,在機床研發和製造過程中,應(yīng)盡(jìn)可能提高主軸一刀柄結合(hé)麵直線剛度(dù)。由(yóu)圖10可以看(kàn)出,隨著主軸一刀柄結合麵直線阻尼的增大,極限(xiàn)軸向切深口。也不斷增加,因此,可以通過增加阻(zǔ)尼器的方法抑製顫振,保證高(gāo)速(sù)切(qiē)削過程的(de)穩定進行。由圖11和12可以看出,主(zhǔ)軸一刀柄結合麵轉動剛度和阻尼對穩定性Lobe圖幾乎沒有影響,這主要歸因於轉動(dòng)剛度和阻尼對機床刀尖頻(pín)響函數的影響微乎(hū)其微,基本可以忽(hū)略不計。因此,如(rú)果想通過改變主軸(zhóu)一刀柄(bǐng)結合麵轉動剛度和阻尼,提高切削過程的穩定性是不可能。

4.2主軸一刀柄結合麵(miàn)參數對穩定(dìng)性Lobe圖的(de)影響分析

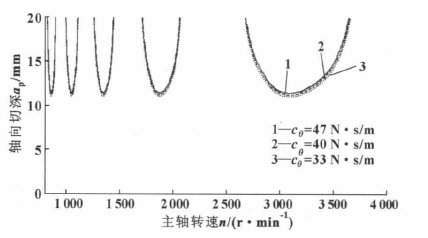

同樣,其他參(cān)數保(bǎo)持不變,分別改變刀柄一刀具結合麵(miàn)直線、轉動剛度和阻尼,並基於傳遞矩陣法和RCSA相結合(hé)的方法預測刀尖頻響函數(shù),最後,通過上述方法計算立銑切削過程穩定性Lobe圖,結果如圖13一16所示。

圖13不同刀柄一刀具結合麵直線剛度條件下的穩定性(xìng)Lobe圖

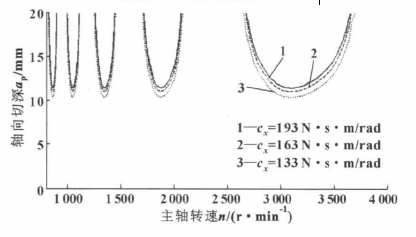

圖14不同(tóng)刀柄一刀具結合麵直線阻尼條件(jiàn)下的穩定性Lobe圖(tú)

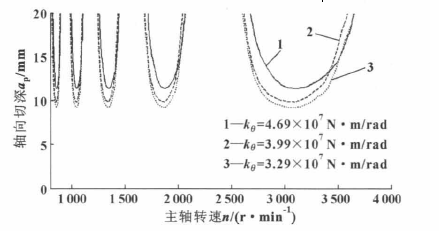

圖15不同刀柄一刀具結合麵轉動(dòng)剛度條件(jiàn)下的穩定性Lobe圖

圖16不同(tóng)刀柄一(yī)刀具結合麵轉(zhuǎn)動阻尼條件(jiàn)下的穩定性L0be圖

由圖13可以看出,和主軸一刀(dāo)柄結(jié)合麵直線剛度類似,刀柄一(yī)刀具結合麵直線剛度越大,極限(xiàn)軸向切深o。也越(yuè)大。圖14表明,其他條件保持不變,增大刀柄一刀具結合麵直線阻尼,可以提高切削過程的穩定性。由圖15可以看出,刀柄一(yī)刀具(jù)結合麵轉(zhuǎn)動剛度的降低,也會引起極限軸向(xiàng)切深Ⅱ。的減小(xiǎo),並且(qiě)減幅較大,這點和主軸一刀柄結合麵轉(zhuǎn)動剛度不(bú)太一樣,主要因為,刀具通過(guò)結合麵和刀柄直接相連,轉動剛度可以直接影響刀尖頻響函數,並進而影響穩定(dìng)性Lobe圖,因(yīn)此,也可(kě)以通過增加刀(dāo)柄一刀具結合麵轉動剛度,提高切削過程的穩定性。由圖16可以看出,刀柄一刀具結合麵轉動阻尼的減少,也會引起極限軸向切深口。的減小,但影響比較小,對實際切削過程意義不大。

5.結(jié)論

在前(qián)期主軸一刀柄和(hé)刀柄一刀具結合麵參數辨識方法研究基礎上,通過理論計算和實驗方法,重點分析了各個結合(hé)麵參數對穩定性(xìng)Lobe圖的影響。研究結果表明,主(zhǔ)軸一刀柄和刀柄一刀具結合麵的直(zhí)線剛度對穩定性Lobe圖的影響最大,其它結合麵(miàn)參數對穩定性Lobe圖(tú)均有不同程度的影響。此外(wài),和主(zhǔ)軸一刀(dāo)柄結(jié)合麵參數相比,刀柄一刀具結合麵參數尤其是轉動剛度對(duì)穩定性Lobe圖的影(yǐng)響更大。

投稿箱:

如果您有機床行業(yè)、企業相關新聞稿件發(fā)表,或進行資訊(xùn)合作,歡迎(yíng)聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業相關新聞稿件發(fā)表,或進行資訊(xùn)合作,歡迎(yíng)聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業界(jiè)視點

| 更多(duō)

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年(nián)11月 分地區金屬(shǔ)切削(xuē)機床產量數據

- 2024年11月 軸承出口情況(kuàng)

- 2024年11月 基本型乘用車(轎車)產量數(shù)據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量(liàng)情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切(qiē)削機床(chuáng)產(chǎn)量數據

- 2024年(nián)9月 新能源(yuán)汽車銷量情況

- 2024年(nián)8月 新(xīn)能源汽車(chē)產量數據

- 2028年8月 基(jī)本型乘用車(轎(jiào)車)產量(liàng)數據